旅游越野房车舱本体强度仿真研究

2017-05-18王攀藻

王攀藻

摘 要: 使用ANSYS软件梁板混合单元对房车舱本体几何模型建模并进行网格划分,对舱体在被起吊、运输、紧急制动和以滑撬支撑四种典型工况下,载荷分布情况、强度仿真结果分析以及对边界条件的确立,同时对关键部位——起吊部位,建立局部实体有限元模型并进行仿真分析。最后将仿真结果与实测结果对比,符合指标要求。通过有限元法建立的舱本体模型和得到的计算数据在工程实践中具有一定的理论意义和使用价值。

关键词: 房车舱本体; 有限元建模; 强度仿真; ANSYS

中图分类号: TN911.1?34; TP31 文献标识码: A 文章编号: 1004?373X(2017)09?0129?03

Abstract: The plate girder hybrid unit in ANSYS software is used to model the geometrical model of the recreational vehicle cabin structure and divide the gridding. The load distribution condition and strength simulation result are analyzed, and the boundary condition is established under the typical working conditions of vehicle cabin lifting, transportation, emergency braking and skid support. The entity finite element model was established for the craning position, and the simulation analysis for it was conducted. The simulation results are compared with the measured results, which meet the index requirements. The vehicle cabin structure model and calculated data obtained with the finite element method have a certain theoretical significance and application value in the engineering practice.

Keywords: cabin structure of recreational vehicle; finite element modeling; strength simulation; ANSYS

0 引 言

開房车越野旅游在我国已逐渐流行,每年以70%~100%的速度增长,游客对房车舱本体质量提出较高要求。房车车载舱本体是复杂的大型机械设备,工作时它主要承受来自道路及装载的各种作用,若用经典力学方法计算其强度和刚度[1],则需要做很多的假设和简化,且力学计算复杂,精度也较差。而有限元方法适合计算大型复杂结构设备,所以其是分析计算房车舱本体在多种工况下强度的一种有效而实用的工具。

本文针对某型号房车舱本体进行有限元建模和计算求解,并对在典型工况下舱体刚强度进行有限元仿真分析[2],最后进行实测分析。为以后房车舱体的使用、维修、保养和后续生产研制提供可靠的理论和工程应用支撑。

1 房车舱本体结构

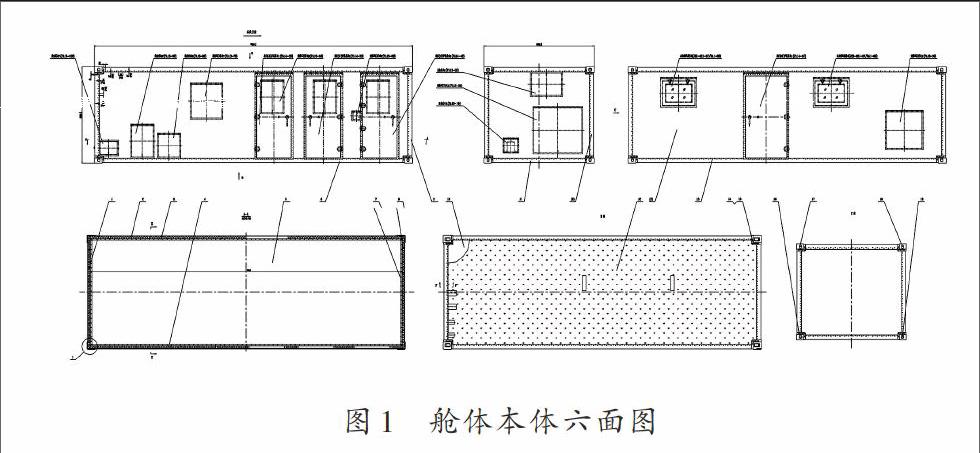

某型号越野房车车载舱体本体由复合大板构成[3],复合大板的蒙皮材料采用薄而强的铝合金板,两板之间由若干根纵横交错的方钢管构成骨架,板与骨架粘接在一起,空隙中填充聚氨酯泡沫材料。整个舱体设计由六块夹层复合板、滑橇、铸钢角件和内、外角型件组装而成。舱体四角立柱均用边长为40 mm的方形钢管组焊而成,各门窗采用槽钢,滑撬使用的材料为冷扎钢板Q235A,整个舱体外形尺寸为5.8 m×2.1 m×2.2 m。舱体本体结构图如图1所示。

2 舱本体有限元建模

用一般的板壳单元无法模拟出舱本体实际情况,采用ANSYS特有的铺层单元模拟由铝板和聚氨酯泡沫构成的复合大板[4],选用梁板单元和实体单元建立舱体本体的有限元模型。舱本体骨架及空调安装架有限元模型用BEAM188空间梁单元建立[5]。定义各个铺层的材料特性时,将铺层叠成叠层板模型,然后计算叠层板的材料特性。对起吊位置的模型建立应用SOLID45实体单元完成。

2.1 材料属性定义

铝板:弹性模量泊松比密度屈服强度为250 MPa,抗拉强度为460 MPa。

泡沫:弹性模量密度剪切模量。

Q235A材料:弹性模量泊松比密度抗拉强度为375~460 Mpa,屈服强度为236 Mpa。

50×40等效实体方钢:弹性模量泊松比密度

50×70等效实体方钢:弹性模量泊松比密度。

2.2 定义界面参数建模

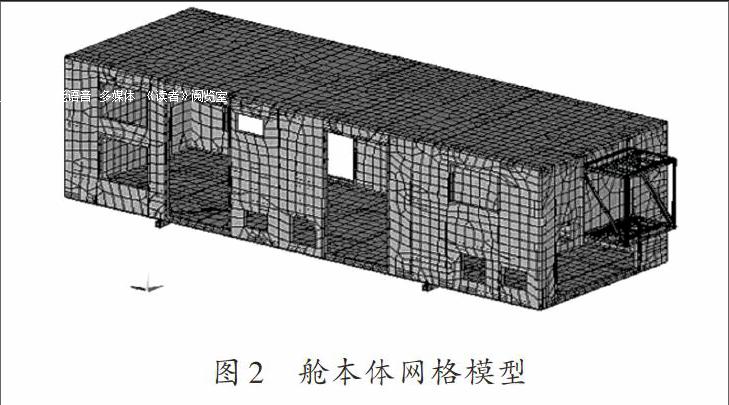

房车舱体网格模型如图2所示,舱体网格各边或各角相差不大、网格面扭曲小、边节点位于边界等分点附近的网格质量比较好。根据舱体矩钢管的界面形状及大板中铝板和聚氨酯泡沫的厚度,定义梁单元和板单元的界面参数及各类边界条件,舱体模型分网后共有6 946个单元,其中梁单元2 632个,板单元4 314个,节点6 125个。

3 舱本体刚强度仿真分析

对舱体在起吊、运输、紧急制动和以滑撬支撑这四种典型工况下的刚、强度仿真进行分析,校核舱体是否达标。

3.1 舱体载荷

(1) 装载设备对舱体产生的作用,舱体载荷有家具、控制器高压开关、风机、走线架、变压器和空调等。

(2) 来自道路的各种作用。

3.2 计算工况和边界条件确立

(1) 起吊工况,在四个起吊角的位置对舱体进行约束;舱体承受设备的重力载荷。

(2) 运输工况,在四个支撑角的位置和滑撬位置对舱体进行约束;舱体承受设备的重力载荷。

(3) 紧急制动工况,在四个支撑角的位置和滑撬位置对舱体进行约束,制动加速度为舱体同时承受设备的重力载荷和设备在制动时的惯性载荷。

(4) 以滑撬支撑,在滑撬位置约束舱体,舱体承受设备的重力载荷。

3.3 仿真结果分析

(1) 起吊工况

舱本体最大变形为1.519 mm,发生位置为底板调制器的安装位置。对该舱体起吊位置进行简化后,最大应力为107.172 MPa,最大应力发生的位置为舱体起吊处,如图3所示。

由于整个舱体对起吊处模型简化较大,为得到该处真实的应力分布和变形情况,建立起吊位置局部实体有限元模型。为了约束滑撬和舱体底板连接的面,在起吊处加载吊索对起吊位置施加起吊力。经计算分析,该处最大变形为0.029 574 mm,最大应力为57.261 Mpa,起吊位置局部应力分布图,如图4所示。

(2) 运输工况

舱体最大变形为0.669 27 mm,发生位置为空调的安装位置,最大应力为24.981 MPa,如图5所示。

(3) 緊急制动工况

紧急制动舱体本体的最大位移为1.669 mm,发生位置为空调的安装位置,最大应力为28.341 MPa。如图6所示。

(4) 滑橇支撑工况

舱体最大变形为0.677 6 mm,发生位置为空调的安装位置,最大应力为24.975 MPa,如图7所示。

3.4 实测分析

四种典型工况下房车舱体本体刚强度有限元分析计算结果对比[7]见表1。按照仿真结果的试制舱体做各种工况试验:

公路试验,装载舱体的卡车在碎石、混凝土、沥青三种路面上行驶一定的公里数,路线包括弯道、铁路交叉口、拐角和车站等,在交通规则允许的范围内,卡车以最大速度在特殊路面上行驶。

搓板路实验,使装载舱体的卡车以一定的速度在搓板路上行驶,让舱体产生剧烈震动反应。

紧急刹车试验,让装载舱体的卡车正向和反向行驶,舱体承受3次以上最大气动刹车。经过测试某型号房车舱体符合TP?94?01“运输性试验程序”,试验结果表明舱体和舱体系固组件无任何损坏或故障,说明其各项性能指标均达到标准,符合使用要求。

4 结 论

在分析房车舱体的结构特点上,应用有限元法采用多种单元建立舱体本体有限元模型,并且对舱体结构进行四种典型工况下的强度有限元仿真分析,从而全面掌握舱体本体的应力、应变分布及舱体变形情况。通过对按仿真结果生产的舱体产品进行实际试验测试,结果显示舱体刚强度满足使用要求,为今后高端旅游越野房产舱体的生产、使用和维修奠定了基础。下一步,还将在极端温度下对房车舱体强度进行多种工况研究,使舱体满足各种环境的使用要求。

参考文献

[1] 王良模,吴长风,王晨至.基于有限元的特种车辆方舱结构的力学分析[J].机械设计,2009,26(4):54?56.

[2] 王铁,徐婧雨.某型方舱的有限元分析[J].科技视界,2015(3):170.

[3] DU Zixue, YANG Bailing. Structure optimization of a new?type metro bogie frame [J]. Urban mass transit, 2014(8): 79?83.

[4] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社,2006.

[5] 杜平安,甘蛾忠,于亚婷.有限元法:原理、建模及应用[M].北京:国防工业出版社,2004:103?106.

[6] MATHIESON H, FAM A. High cycle fatigue under reversed bending of sandwich panels with GFRP skins and polyurethane foam core [J]. Composite structures, 2014, 113(1): 31?39.

[7] GIRIUNAS K, SEZEN H, DUPAIX R B. Evaluation, modeling, and analysis of shipping container building structures [J]. Engineering structures, 2012, 43(5): 48?57.