西门子PLC在聚酯PTA输送中的应用

2017-05-17张森林

张森林

摘要:某聚酯PTA输送装置原控制系统采用西门子S5系列 PLC,由于系统投用时间较长,逐渐进入设备的故障高发期,给装置的平稳运行留下了安全隐患。成功以西门子S7-400H替代S5对聚酯PTA输送系统进行改造,大幅降低了聚酯装置断料停产的风险隐患,同时也为其他S5系统的升级改造积累了宝贵的经验。

关键词:PLC;自动控制系统;聚酯PTA输送;组态

中图分类号:TH715.1 文献标识码:A 文章编号:1007-9416(2017)03-0018-02

某石化企业聚酯PTA输送装置原控制系统采用西门子S5系列 PLC,是西门子公司上世纪九十年代产品,由德国ZIMMER公司设计集成。由于系统投用时间较长,逐渐进入设备的故障高发期,给装置的平稳运行留下了安全隐患,决定对整套S5控制系统进行升级改造,由西门子S7-400H冗余控制系统所替代。

1 PTA输送工艺流程

聚酯装置引进德国吉玛公司技术,原料为PTA、EG,连续生产PET熔体。PTA是由上游PTA工厂经氮气输送系统送入两个PTA储存料仓,再由PTA储存料仓分别送到两条缩聚生产线的PTA日料仓。

PTA输送系统由氮气密相输送,非连续的供给PTA料仓,氮气再经过过滤器返回到循环系统。输送PTA用的氮气可以循环使用,压力降低或氧含量超标时,氮气缓冲罐会自动给系统充气或置换氮气,以保证系统压力和氧含量指标正常。如果氮气管线上氧含量指示仪超过4%,系统报警并用新鲜氮气进行置换;如果氮气管线上氧含量指示仪超过6%,联锁停止PTA输送系统。

2 原控制系统存在的问题

(1)PTA输送装置控制系统采用S5-135U PLC,是西门子上世纪90年代产品,大多数S5模块目前已经不再生产,S5系列正逐步退出市场,备件价格昂贵、部分备件已停产。

(2)系统连续运行多年,元器件老化,电源模块、IO卡多次出现故障,严重影响系统的正常运行。

(3)原系统经过多年运行和几次局部更新后,没有完善、准确的图纸资料,PLC逻辑程序也需要完善和优化。

(4)操作计算机老化,经常死机,HMI软件采用WINCC4.0,与现有操作系统、上位软件无法兼容,需要更新硬件、操作系统和HMI软件。

(5)PLC机柜接线散乱,许多接线标识已经无法识别,给日常维护和故障处理造成了很大困难。

(6)机柜内其他电子元件如安全栅、继电器、温变等已到使用年限,故障率较高,严重影响系统的安全性和可靠性。

3 系统改造方案及软硬件配置

3.1 系统改造方案

由于聚酯PTA输送为化工生产的关键装置,一旦停运将会造成聚酯装置断料停产,首先要考虑改造后系统的安全性、可靠性,同时要尽可能节约投资,根据以上原则,本次改造利用原控制系统机柜,保护性拆除原机柜内S5系统硬件(作为其他S5系统备件),在原机柜内安装、集成一套西门子S7-400H冗余控制系统,新上两台操作站,其中1台兼工程师站。

3.2 系统配置

3.2.1 控制器

本次改造选用西门子S7-400H冗余控制系统,电源、控制器、通讯卡为冗余配置,S7-400H系统是西门子提供的最新冗余控制系统,具有高可靠性、安全性等特点,通过将发生中断的单元自动切换到备用单元的方法实现系统的不中断工作。

3.2.2 I/O扩展

考虑系统的经济性,采用ET200M分布式I/O系统。ET200M使用S7-300可编程控制器的信号模块,功能模块和通讯模块进行扩展,适宜与冗余系统一起使用,性能稳定、扩展性强。

3.2.3 继电器、安全栅

由于原来型号已停产,本次利用原有机柜,考虑到机柜内安装空间,选用菲尼克斯超薄继电器,安全栅选用MTL5541系列。

3.2.4 HMI软件

原系统HMI软件为WINCC4.0,本次改造更新操作站后选用WINCC7.0,便于对原项目上位机程序进行移植和修改,操作界面与原系统一致,操作人员不需经过培训即可熟练使用。

4 项目实施

在项目实施中,做了以下工作:

4.1 升级前的准备工作

系统停机前下载原S5PLC、HMI程序进行解读分析,弄清原系统每一个IO、每一条逻辑程序、每一个变量的使用情况,参考原系统接线图和机柜内实际接线绘制新系统(S7-400H)的机柜接线图。为了保证新S7系统和原有的S5系统的地址必须一一对应,对照程序和图纸,逐个对每个地址进行检查和确认。

4.2 现场集成

设备停运后,保护性拆除机柜内原有S5硬件,根据新的机柜设计图纸安装集成S7-400H PLC硬件及附件,将现场仪表信号接入PLC机柜。

4.3 硬件组态

按照原系统的地址表组态S7硬件,即S7中通道地址与S5相同,这样方便新系统进行程序转换。

4.4 软件编程

将S5程序用CONVERTEING 软件进行转换,一般的程序即可升级为S7程序,其中一些特殊的S5程序需自行编写,如模拟量读取,PID,CP524通讯等。在程序转换过程中需要了解S5与S7在功能块、数据类型、数据格式、寻址等方面的差别,并据此对转换后的S7程序进行部分修改。修改特殊S5程序,如S5PID程序为OB251,在OB13中调用,我们使用S7的FB41代替并在OB35中调用。值得注意的是S5PID数据块的手动默认是FLASE,而FB41的数据块默认为TURE。修改CP524的通讯程序。更新为CP341的FB80。

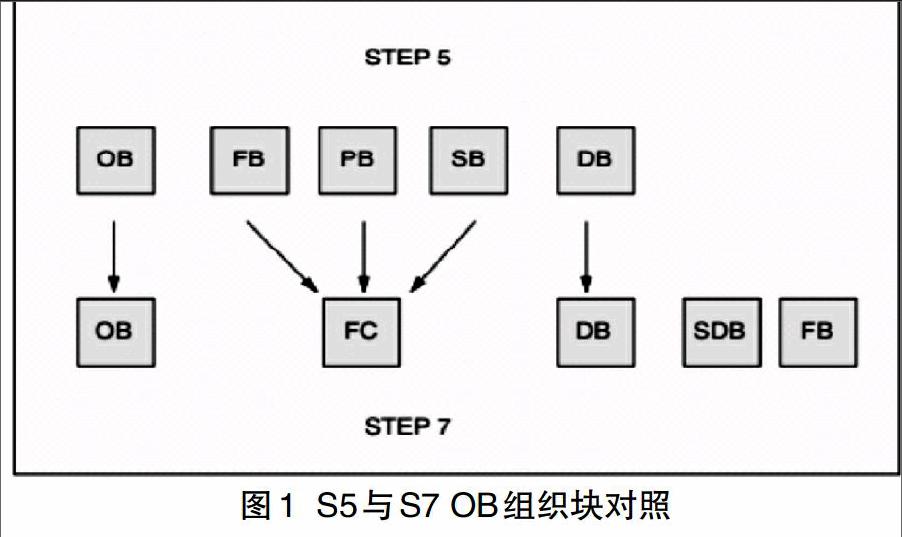

S5转为S7后功能块描述如图1所示。

4.5 重新组态画面

参考原S5HMI监控界面,根据新编S7-400H程序,重新组态HMI(WINCC7.0),并使新系统HMI操作界面与原系统保持一致,操作人员能够立刻熟练使用。

4.6 现场调试

PTA输送PLC的主要程序为顺序控制,联锁逻辑较多,原S5程序经过转换后,许多程序无法正常运行,需要根据工艺的控制要求,重新修改和优化程序,逐台设备进行单体测试,确保每台设备的联锁逻辑安全可靠,设备运行状态正确,在此基础上对PTA输送的顺序控制进行联动调试,经过反复调试后,整套设备能够按照工艺要求的步序正确运行,动作正确。

PTA输送系统的PID控制在HONEYWELL DCS上实现,PLC为从站,DCS为主站,PLC的数据经过CP 341以MODBUS协议与DCS通讯。考虑到DCS程序的安全性,DCS不能做任何修改,這是本次改造的一个难点。由于没有确切的资料无法得知DCS通讯地址,经过反复测试,确定了PLC与DCS的通讯地址对应关系,经过在PLC上测试,最终核准了DCS的通讯数据地址,PLC的数据成功接入HONEYWELL DCS,DCS能够正确采集PLC数据进行PID控制。

5 结语

经过升级改造后,PTA输送系统运行平稳,不仅完全实现了原系统的各项功能,还对部分程序进行了优化,新系统的可靠性和容错功能大大增强,大幅降低了聚酯装置断料停产的风险隐患,减少了装置停车造成的巨大损失,同时也为其他S5系统的升级改造积累了宝贵的经验。

参考文献

[1]廖常初.PLC编程及应用[M].机械工业出版社,2005.

[2]赵景波.西门子S7 300/400 PLC快速入门手册[M].化学工业出版社,2012.