基于PLC的自动往返送料小车控制系统设计

2017-05-17高天宇

高天宇

摘要:可编程序控制器PLC现已广泛地应用于自动控制领域,运料小车在现代化的工厂中普遍存在,本文介绍了西门子PLC控制自动往返送料小车的系统设计,阐述了自动往返小车的运行过程,分析了自动往返小车的PLC的选择及资源配置,并设计了系统软件流程图。

关键词:PLC;自动化;送料小车

中图分类号:TP273 文献标识码:A 文章编号:1007-9416(2017)03-0007-01

可编程序控制器(PLC)是一种用于工业自动化控制的专用计算机,实质上属于计算机控制方式。PLC 与普通微机一样。以CPU 作为字处理器,实现字运算和数据存储,另外还有位处理器,进行位运算与控制。PLC 控制具有可靠性高、易操作、易维修。编程简单、灵活性强等特点。

现代工厂运用PLC 控制运料小车来代替传统的人力推车运料,使生产自动化、智能化,大大提高了生产效率,降低了劳动成本。

1 运料小车自动往返控制系统概述

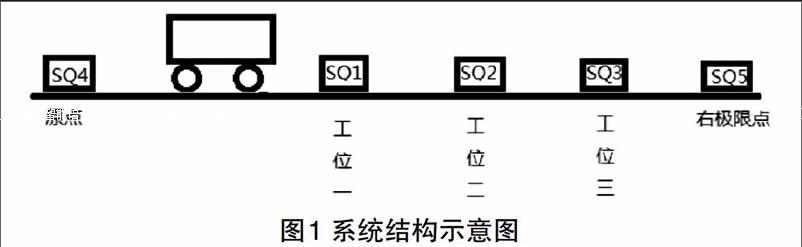

系统结构示意图如图1所示。

自动往返送料小车分别在工位一、工位二、工位三这三个地方来回自动送料,小车的运动由一台交流电动机进行控制。在三个工位处,分别装置了三个传感器SQ1、SQ2、SQ3用于检测小车的位置。在小车运行的左端和右端分别安装了两个行程开关SQ4、SQ5,用于定位小车的原点和右极限位点。

2 运料小车自动往返控制系统硬件设计

西门子S7-200系列在集散自动化系统中充分发挥其强大功能。使用范围可覆盖从替代继电器的简单控制到更复杂的自动化控制应用领域。覆盖所有与自动检测,自动化控制有关的工业及民用领域。根据对运料小车自动往返控制系统控制要求的分析,控制系统的输入有11个点,输出为2点并结合实际情况,并考虑到成本,选择西门子S7-200的CPU226模块,集成24输入/16输出共40个数字量I/O点。系统的I/O分配见表1所示。

在整个控制系统中,工位1、2、3的输入分别由三个接近开关SQ1、SQ2、SQ3来完成,三个接近开关分别安装在这三个工位,接近开关是一种非接触式开关型传感器,它在本设计中的作用是当小车到达某一工位,与装在该工位的接近开关距离非常接近时,该开关迅速发出电信号。原点和右限位点的输入分别由行程开关SQ4和SQ5来完成。

3 运料小车自动往返控制系统软件设计

系统控制送料小车的左行和右行是通过电动机的正反转来实现的。

(1)当系统上电时,无论小车处于何种状态,首先回到原点准备装料,等待系统的启动。

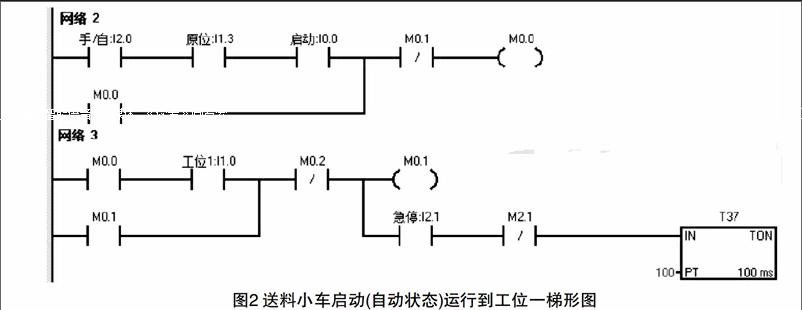

(2)当系统的手/自动转换开关打开自动运行档时按下启动按钮SB1,小车首先向右运行到工位一的位置,程序梯形图如图2所示,等待10秒卸料完成后向右运行到工位二的位置,等待10秒卸料完成后向右运行到工位三的位置,停止5秒后接着向左运行到工位二的位置,停止5秒后再向左运行到工位一的位置,停止5秒后再向左运行到原点位置,等待下一轮的启动运行。

(3)当按下停止按钮SB2时系统停止运行,如果电机停止在某一工位,则小车继续停止等待:当小车正运行在去往某一工位的途中,则当小车到达目的地后再停止运行。再次按下启动按钮SB1后,设备按剩下的流程继续运行。

(4)当系统按下急停按钮QS0时,小车立即要求停止工作,直到急停按钮取消时,系统恢复到当前状态。

(5)当系统的手/自动转换开关SA1打到手动运行档时,可以通过手动按钮SB3、SB4控制小车的向右/向左运行。

4 结语

本设计中的自动往返送料小车控制系统是采用PLC的核心控制技术来实现的,大大提高了工作效率,也使整个工作過程更加安全可靠。下一步的设计目标是采用组态王或其他组态软件进行仿真,实时监控系统工作,提高系统故障分析度。

参考文献

[1]张贵香,主编.电气控制与PLC应用[M].北京:化学工业出版社,2003.

[2]廖常初,编著.可编程序控制器应用技术(第四版)[M].重庆大学出版社,2002.

[3]王兆义,编著.小型可编程控制器实用技术[M].北京:机械工业出版社,2000.