变质量俯仰系统分区间 PID 位置跟踪控制方法研究

2017-05-17方子帆马增武杨守期葛旭甫杨蔚华

方子帆,马增武,杨守期,葛旭甫,杨蔚华

(1. 三峡大学 机械与动力学院,湖北 宜昌 443002;2. 三峡大学 新能源微电网湖北省协同创 新中心,湖北宜昌 443002;3. 三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002)

变质量俯仰系统分区间 PID 位置跟踪控制方法研究

方子帆1,2,3,马增武1,杨守期1,葛旭甫1,杨蔚华1

(1. 三峡大学 机械与动力学院,湖北 宜昌 443002;2. 三峡大学 新能源微电网湖北省协同创 新中心,湖北宜昌 443002;3. 三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002)

变质量俯仰系统随载荷质量和俯仰角位移的变化,其俯仰体质心位置随之变化,进而其驱动转矩等因素也随之变化。为设计变质量俯仰系统的自适应控制策略,提出了俯仰机构驱动电机的分区间 PID 控制方法。以位置随动精度和随动时间为目标,设计了位置环三区间 PID 控制方法。基于 ADAMS 与 Simulink 联合仿真技术,建立了变质量俯仰系统虚拟样机模型。通过仿真与物理样机试验,对比分析经典 PID 和分区间 PID 控制算法的位置控制准确性和快速性。研究结果表明,分区间 PID 控制算法在规定响应时间范围内,误差精度不超过 0.5°,能有效提高变质量俯仰系统的控制精度。

变质量俯仰系统;三环控制系统;分区间 PID 控制算法;联合仿真

0 引 言

随着工业发展,在武器装备、雷达、工程机械、起重运输机械、森林灭火机械、机器人等装备机械,俯仰系统广泛运用于不同的领域。绝大多数设备受到随时间和空间变化的负载作用(如力、扭矩等)及意外冲击的影响,甚至设备本身就是变质量系统[1]。

进行仿真研究时,由于变质量系统的负载存在严重的非线性[1],在不同的运动状态下,模型负载参数变动较大,其转动惯量存在严重的不确定性,使得数学模型难以精确地反映实际运动控制过程中被控对象的特征和运动属性。因此,建立仿真模型及变质量俯仰系统位置伺服控制策略尤其重要。

现代工业和军事对齿轮传动系统和滚柱丝杠传动系统的传动性能要求的提高,研究复合传动动力学及伺服控制问题,有利于指导和提高变速器及其控制系统的研发效率。研究变质量俯仰系统位置伺服控制策略,旨在为变质量俯仰系统的实际控制过程提供参数参考。

1 变质量俯仰系统特性

如图 1 所示为变质量俯仰系统机构简图,俯仰系统机构主要由底座、俯仰传动油缸、俯仰体组成。以俯仰体与底座铰接点处建立xOy坐标系,G点为俯仰体的重心,θ为任意时刻系统的俯仰角,任意时刻俯仰角位移的变化量与质心的角位移变化量相等,a为俯仰体质心的结构角,∠GOC为俯仰体变化的最大俯仰角θmax。在变负载的工况下,通过大量仿真实验说明,传统的经典 PID 控制器的同一组控制参数很难完美的达到预期的效果。这是由于当变质量俯仰系统随俯仰角位移和载荷质量的变化时,其俯仰体质心位置G、驱动转矩等因素都随之变化,其伺服控制系统的工作条件越来越恶劣,对系统稳定性、快速性、准确精度等性能指标越来越严格,因此固定参数下的经典PID 控制器不能满足实际要求。为了寻找合适的控制参数,人为的将俯仰体的俯仰角划分为 Ⅰ,Ⅱ,Ⅲ 三个区间,3 个区的上边界线分别用OA,OB 和 OC表示,弧GGmax为俯仰体质心运动轨迹。在不同的区间内,俯仰体的俯仰角驱动转矩是变化的,如表 1 所示做出定性分析,因此对其位置伺服控制策略提出了更高的要求。

表1 俯仰体各区间驱动转矩参数变化过程Tab. 1 Change process of driving torque parameters in different range of pitch

位置伺服系统是基于位置误差和误差变化控制的系统,传统的伺服驱动器和运动控制器等受硬件和控制算法复杂度的制约,仍采用了 PID 或改进的 PID 控制器。常规 PID 控制原理简单、容易实现,在控制具有确定模型的线性过程中也取得了良好的控制效果。但位置伺服系统运行情况复杂,具有参数的时变性和模型的不确定性,系统辨识与建立模型涉及诸多因素,如摩擦特性、扰动扭矩、机械系统的刚度和惯量,难以建立精确的数学模型。传统 PID 控制参数在线实时整定困难,对不确定性的非线性过程的系统难以进行有效控制[2-5]。

通过大量的仿真实验发现,当俯仰角不同的区间内,通过补偿和修正一些参数,可以使得更接近预期的效果。本文针对具有参数不确定性的一类热工对象,提出变质量俯仰系统分区间 PID 位置跟踪控制方法。

2 分区间 PID 三环控制策略

2.1 控制策略

变质量俯仰系统位置控制所研究的被控制量是俯仰体的角位移。当俯仰位置给定变化时,控制系统的任务是使系统输出快速而准确地复现输入,即要求俯仰体能够及时地复现俯仰位置输入的变化[6-7]。

典型的的三闭环 PID 控制系统由位置环、速度环和电流环组成,如图 2 所示,根据系统要求,选择直流电机作为驱动电机,采用三闭环 PID 控制系统以提高变质量俯仰系统的位置响应精度。由位置给定和位置检测信号的差值经过位置调节器输出,作为转速给定;转速给定值和转速检测值的差值经过转速调节器输出,作为电流给定;电流环作为最内环,可以快速的跟踪电流给定。其中电流环和速度环的给定来自速度反馈和位置反馈,位置环的给定来自电机的转速输出,电流经过 PWM 脉宽调制之后得到控制电压,控制电机的转速,电机即通过减速器后带动负载转动,达到控制位置的目的。

多闭环控制系统调节器的设计方法是从内环到外环,逐个设计各环的调节器。在本系统中,先将ASR和ACR设计好后,再设计APR。这样的逐步设计保证了每个控制环都是稳定的,从而保证了整个系统的稳定性。当电流环和转速内环的对象参数变化或者受到扰动时,电流反馈和转速反馈能起到及时的抑制作用,使之对位置环的影响较小。

2.2 三环控制系统设计

网络模型不一定能正确地识别构件损坏程度。引起这种差错的其中一个主要因素可能是网络没有被提供足够多的信息来区分不同构件的损坏状态。我们可以采取一些措施进行补救,譬如,选择合适的传感器数量和安放位置来正确而恰当地捕捉结构的振动特性。在第二、第三层上分别设置传感器,以增加输入信息量。此外,还可尝试改变网络模型的结构,选用两个隐层,更好地区分不同损坏状态和识别60%损坏的构件。

1)电流环调节器设计

电流环调节器一般设计为 PI 控制器,需要考虑启动电流超调的问题。电流环控制对象为 PWM 逆变器(包括 PWM 信号形成、延时、隔离驱动及逆变器)、电机的电枢回路、电流采样和滤波电路。电流环主要作用是限制电流,因而电流的跟随作用尤为重要,一般将电流环校正成典型 Ⅰ 型系统。电流环 PI控制器传递函数为:

式中:Kpi为电流环调节器比例系数;τi为电流环调节器时间常数;Kii为电流环调节器的积分时间系数。

图3 所示为电流环动态结构图。

则电流环开环传递函数为:

式中:Ks为 PWM 的放大倍数;β为电流反馈系数;Ra为电枢绕组。

2)速度环调节器设计

为实现速度环输出控制无静差,在负载扰动前必须有一个积分环节,因此,速度控制器一般设计为 PI控制器,考虑到实际系统的调试中,电机有额定的最高转速,需要考虑限速的问题。一般将速度环校正成典型 Ⅱ 型系统。速度环 PI 控制器的传递函数为:

如图 4,则速度环开环传递函数为:

式中:速度开环增益公式为KN=KpnRsα/τnTmKΦ,;α为速度反馈系数;Ton为速度反馈滤波时间常数。

3)位置环调节器设计

随动系统要求输出量准确跟随给定量的变化,输出响应要求具有快速性、灵活性、准确性等特征。位置随动系统的主要结构特征是位置环,即主导控制器是位置控制器,它的作用是使位置信号θ跟随给定信号θref的变化,其性能直接决定了系统的控制性能。根据经验,一般将位置环设计成典型 Ⅰ 型系统,位置环设计成一个比例放大环节Kp,比例作用Kp使得控制器的输入与输出成一一对应比例关系,一有偏差立即会产生控制作用。因此,比例控制基于偏差进行调节,为了尽量减小偏差同时也为了加快响应速度,缩短调节时间,就需要增大Kp,但是Kp又受到系统稳定性的限制,不能任意增大,可保证系统无超调且具有良好的跟随性能。变 PI 控制的思想是由工程实践中产生,PID 控制针对俯仰系统变质量变负载的复杂工况,存在一定的局限性[8]。当一组固定的Kp参数不能更好的获取准确地、快速地的响应时,根据变质量俯仰系统俯仰角不同的工作区间,对应不同的Kp参数,从而大大提高了控制的性能。位置环控制器传递函数为:

其中Kp1,Kp2,Kp3分别为 I,Ⅱ,Ⅲ 区间的位置环比例系数。

位置环闭环传递函数结构如图 5 所示。

位置控制系统是包括 1 个积分环节和 3 个小惯性环节。将时间常数分别为Top,1/ωcn和TΣn的 3 个小惯性环节合并,近似为一个一阶惯性环节,其时间常数为TΣp,俯仰传动系统传动比为N,则有:

位置环闭环传递函数可简化为:

式中,Kθ为位置环调节器的比例系数;Tp为位置环调节器积分时间常数。

综上,如图 6 所示为整个三环控制系统传递函数控制框图。图中Toi,Ton,Top分别为电流,速度,位置反馈滤波时间;β,α,γ 为速度,电流,γ 为位置反馈系数;Kφ为电机电动势系数;N为俯仰系统传动比;La为电枢电感,Rs为电枢绕组;J为负载及电机的转动惯量;RΩ为负载阻抗。

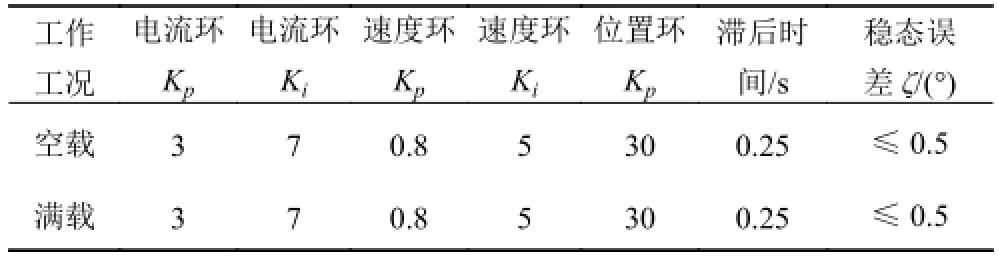

在进行大量仿真实验基础上,通过不断调试,得出表 2所示控制参数,变质量俯仰系统的俯仰角分为3 个个区间,0°~ 20° 为第 Ⅰ 个区间;20°~40° 为第 Ⅱ 个区间;40°~ 60° 度为第 Ⅲ 个区间。其中无论是经典PID,还是分区间 PID 电流环的Kp、Ki,速度环的Kp、Ki的参数均固定不变,这是由于其参数跟所选俯仰电机的额定参数有关,不同的是经典 PID 位置环Kp参数是固定的,而分区间 PID 位置环Kp参数由控制器根据给定输入位置信号的大小来自行判断来给定。

3 分区间控制系统联合仿真平台建立及分析

3.1 联合仿真方法

基于 ADAMS 与 Matlab/Simulink 实现变质量俯仰机系统机械与控制联合仿真方法,机电联合仿真平台建模技术包括三维建模、动力学建模、控制系统建模以及接口技术。对机械系统采用 PROE 建模,动力学采用 ADAMS 建模,控制系统才 Matlab 软件的 Simulink 模块实现,联合仿真平台为 ADAMS/View 模块和ADAMS/Control 模快。

ADAMS/Controls 模块可以将机械系统仿真分析工具(ADAMS)同控制系统设计仿真软件(MATLAB)有机连接起来,实现复杂机电系统联合仿真[9]。ADAMS 和 Simulink 联合仿真原理图如7所示。在ADAMS 中定义机械系统输入变量(包括电机角速度)、输出变量(包括俯仰体角位移、角速度及负载扭矩变量),具体实现步骤如图 8所示。

表2 经典 PID 和分区间 PID 各控制器参数Tab. 2 Controller parameters of classical PID and inter-partition PID

3.2 控制系统仿真分析

变质量俯仰系统经典 PID 控制和分区间 PID 控制仿真中,分别用俯仰角为给定的 θ=60◦阶跃信号和θ=30sin(π/5·t)正弦信号进行仿真研究,结果如图 9~图 12 所示。θ=60◦

如表 3和表 4,当给定输入 阶跃信号时,经典 PID 控制策略的上升时间大于 1.8 s,且误差精度超过 0.5°,不能快速、稳定的跟踪,不能满足实际工作需求;而采用分区间 PID 控制策略的上升时间小于 1.8 s,且误差精度不超过 0.5°,能准确、快速的跟踪,并最终达到稳定状态,能够满足实际工作需求。当给定输入的正弦信号时,经典 PID 控制策略的滞后时间为 0.4 s;而采用分区间 PID 控制策略的滞后时间为 0.1 s,且误差精度不超过 0.5°,能准确、快速的跟踪,并最终达到稳定状态。

不论是俯仰空载还是俯仰满载的反馈曲线,分区间 PID 的控制策略都能满足系统控制精度,满足系统负载要求。对比经典 PID 控制系统,分区间 PID 控制系统满足功能上的俯仰角度区间要大。

4 控制系统试验研究

对变质量俯仰系统进行试验,驱动装置由 SG7100型交流伺服驱动器与 1FT5 型交流永磁同步电机构成。对控制系统进行样机控制系统调试试验,控制系统分区间 PID 控制系统,给定幅值 30°、周期为 10 s 的角位移跟踪信号,变质量俯仰系统的俯仰运动试验跟踪信号试验结果如图所示。

表3 阶跃信号输入时俯仰系统俯仰运动位置响应曲线Tab. 3 The position response curve of the pitching system with the step signal input

表4 正弦信号输入时俯仰系统俯仰运动位置响应曲线Tab. 4 The position response curve of the pitching system with sinusoidal signal input

变质量俯仰系统装置物理样机模型分别满载工况和空载工况 2 种条件下进行测试,分别针对 2 种不同的控制算法,在给定正弦信号条件,得到如表 5和表6 的正弦信号跟踪系统响应曲线相关数据统计。

表5 经典 PID 正弦信号输入系统响应曲线Tab. 5 Classic PID sine signal input system response curve

表6 分区间 PID 正弦信号输入系统响应曲线Tab. 6 Inter-partition PID sine signal input system response curve

从表中可看出,无论是满载工况,还是空载工况,2 种控制方式都能比较稳定、快速的跟踪正弦信号。但相对来说,经典 PID 的滞后时间明显比分区间PID 的大。对变质量俯仰系统行联合仿真的大量实验基础上得到各种参数,设计出变质量俯仰系统实验模型。在经典 PID 控制算法和分区间 PID 控制算法进行了变质量俯仰系统的运动物理样机调试试验研究,试验结果与仿真结果基本一致,验证了所建立机械模型和控制方法的可行性、正确性、快速性和稳定性。

5 结 语

在研究变质量俯仰系统在虚拟样机仿真技术的基础上,以变质量俯仰系统装置虚拟样机为研究对象,以提高传动系统的位置控制快速性和准确性及减小转速波动为主要目标,提出分区间 PID 控制算法,通过仿真与物理样机试验,对比分析经典 PID 和分区间PID 控制算法的位置控制准确性和快速性。所做的研究工作和结论如下:

1)建立适用于永磁同步电机的三环 PID 控制系控制模型。

2)针对经典 PID 控制系统在工程实践中的缺点,提出了位置环分区间 PID 控制策略,通过大量的仿真实验和实物试验,验证了分区间 PID 控制策略的适用性、准确性。

3)物理样机试验,验证了分区间 PID 控制算法能有效提高变质量俯仰系统控制精度。

[1]方子帆, 高术, 周刚, 等. 大俯仰机构布局方案优化方法及应用研究[J]. 机械设计与研究, 2015, 31(1): 17-21.

[2]刘金琨.先进 PID 控制 MATLAB 仿真[M]. 北京: 电子工业出版社, 2004:102-128.

[3]XU Wu-jiao, QIN Da-tong, SHI Wan-kai. Research and development of a digital design system for hull structures[J]. Journal of Marine Science and Application, 2007, 02(19):37-43.

[4]LEE Dong-chan, HAN Chang-soo. CAE (computer aided engineering) driven durability model verification for the automotive structure development[J]. Finite Elements in Analysis and Design, 2009, 45(5): 324-332.

[5]JAULINL, LIEFFERMN, DIDRITO, et al.Applied interval analysis with examlples in parameter and state estimation, robust control and robotics[M]. springer-Verlag, 2001.

[6]KHARITONOV V L. Asymptotic stability of an equilibrium position of a family of systems of linear differential equtions[J]. Differential Equtions, 1978, 14:2086-2088(in Rusian)

[7]CHAPELLAT H, BHATTACHARYYA S P. A generalization of Kharitonov’s theorem:Robust stability of interval plants [J]. IEEE-Tr-Auto-Control, 1990, 34(3): 306-311.

[8]徐峰, 李东海, 薛亚丽, 等. 基于区间多项式稳定性理论的 PID控制器[J]. 清华大学学报(自然科学版), 2003(12):1642-1645.

[9]李斌茂, 钱志博, 程洪杰, 等. AUV 发动机的 ADAMS/ MATLAB 联合仿真研究[J]. 系统仿真学报, 2010, 22(7): 1668-1673.

Research on the inter-partition PID control algorithm location tracking of variable mass pitching systems

FANG Zi-fan1,2,3, MA Zeng-wu1, YANG Shou-qi1, GE Xu-fu1, YANG Wei-hua1

(1. College of Mechanical &Power Engineering, China Three Gorges University, Yichang 443002, China; 2. New Energy and Micro Grid Collaborative Innovation Center in Hubei Province, China Three Gorges University, Yichang 443002, China; 3. Hubei Key Laboratory of Hydroelectric Machinery Design and Maintenance, China Three Gorges University, Yichang 443002, China)

The variable mass pitching systems along with load quality and its pitch angle displacementand the same as its position of the center of the pitching and driving torque changes etc..To design the adaptive control strategy, we put forward the inter-partition PID control algorithm for the driven motor of the luffing mechanism.To design the adaptive control strategy, we put forward the inter-partition PID control algorithm for the driven motor of the luffing mechanism.To position servo precision and follow-up time as the goal, according to the pitch rate feedback, three interval PID control algorithm is designed. Based on ADAMS and Simulink simulation technology, we established the virtual prototype model of variable quality pitching system.Through simulation and physical prototype test, the classical PID and the inter-partition PID control algorithm are compared and analyzed by the position control accuracy and rapidity.The results show that, within the scope of the regulation response time, the error precision is less than 0.5°, the inter-partition PID control algorithm can effectively improve the control accuracy of the variable mass pitching system

variable mass luffing system;three-loop control system;inter-partition PID control algorithm;joint simulation

TJ391

A

1672 - 7619(2017)04 - 0116 - 06

10.3404/j.issn.1672 - 7619.2017.04.023

2016 - 08 - 03;

2016 - 09 - 14

方子帆(1963 - ),男,教授,研究方向为机械系统动力学与控制。