数控车削编程实例

2017-05-16夏颖怡

夏颖怡

摘 要:目前在国内制造业对数控加工高速增长的需求形势下,数控机床作为电子信息技术和传统机械加工技术相结合的产物,成为当今机械加工技术的趋势与潮流,而数控车床作为目前应用广泛的数控机床之一,它的编程也成了需求热点,掌握好加工编程技术显得尤为重要。

关键词:数控加工;数控车;编程

随着当今科技的飞速发展,社会需求发生较大改变。传统机械生产已经不能很好地适应高精度、高效率、多样化加工的要求。而数控机床能有效地解决复杂、精密、小批量的零件加工问题,满足不同机械产品快速更新换代的需要,成为当今机械加工技术的趋势与潮流。

其中数控车床由于具有高效率、高精度和高柔性的特点,在机械制造业中得到广泛应用。但是,要充分发挥数控车床的作用,核心点在编程,即根据不同的零件的特点和精度要求,编制合理、高效的加工程序。

下面以FANUC0-Oi系统为例,就数控车床加工编程方法做些探讨。

一、正确选择和设立程序原点:

在数控车编程时,首先要选择工件上的一点作为数控程序原点,并以此为原点建立工件坐标系。程序原点的选择要尽量满足程序编制简单,尺寸换算少,引起的加工误差小等条件。为了提高零件加工精度,方便计算和编程,通常将程序原点设定在工件轴线与工件前端面、后端面、卡爪前端面的交点上,尽量使编程基准与设计、装配基准重合。

二、合理选择进给路线:

进给路线是指刀具在整个加工工序中的运动轨迹,即刀具从对刀点开始进给运动起,一直到结束加工程序后退刀返回该点及所经过的路径,是编写程序的重要依据之一。合理地选择进给路线对于数控加工尤为重要,应遵守进给路线短的原则,在满足换刀需要和确保安全的前提条件下,使起刀点尽量靠近工件,减少空走刀行程,缩短进给路线,节省执行时间;在安排刀具回零路线时,尽量缩短两刀之间的距离,以缩短进给路线,提高生产效率;粗加工或半精加工,毛坯余量较大时,应采用循环加工方式,采取最短的切削进给路线,减少空行程时间,提高生产效率,降低刀具磨损。同时,要考虑如何保证加工零件的精度和表面粗糙度的要求,合理选取起刀点、切入点和切入方式,认真思考刀具的切入和切出路线,尽量减少在轮廓处停刀,以免切削力突然变化造成弹性变形而留下刀痕。对于一些复杂曲面零件的加工,可以采用宏程序编程,从而减少和免除编程时烦琐的数值计算,精简程序。

三、加工程序编制实例。

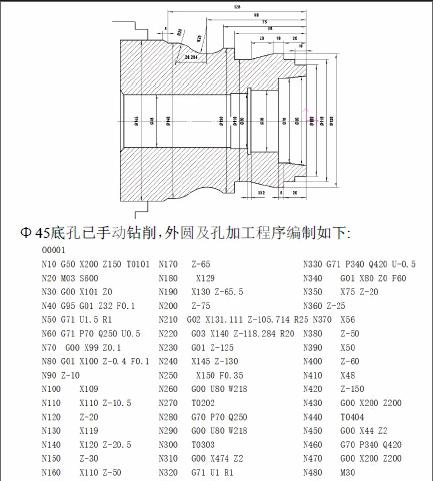

以图示零件(毛坯是直径145mm的棒料)来分析数控车削工艺制订和加工程序的编制。分粗精加工两道工序完成加工。根据零件的尺寸标注特点及基准统一的原则,编程原点选择零件左端面。

Φ45底孔已手动钻削,外圆及孔加工程序编制如下:

四、结束语:

总之,在回转体零件的加工中,我们需要掌握一定的数控车床编程技巧,编制出合理、高效的加工程序,保证加工出合格产品,同时使数控车床能安全、可靠、高效地工作。

参考文献

[1]何满才.MasterCAM9.0 數控编程与加工实例详解.人民邮电出版社 ,2004.

[2]陈艳红等.数控手工编程100例.机械工业出版社,2012.