输差影响因素在原油计量中的分析

2017-05-16高祖传

高祖传

摘 要:本文通过分析分离器玻璃管计量原油法、分离器玻璃管电极法计量原油法和双容积计量分离器计量原油法、功图原油计量法探讨了原有计量常规方法,并以某采油厂功图质量计量法为例,详细阐述了原油计量中输差影响因素,旨在为原油计量提供有效参考。

关键词:输差影响;原有计量;流量计

油田企业的计量方法是油田企业进行生产经营活动的基础,如果计量结果不精确就不能确保原油企业顺利进行生产和贸易交往。原油计量的目的主要是为了原油储层原油、水量和气的情况,根据储层情况制定科学、合理的开发方案或对开发方案进行调整。我国各大原油企业的计量方法很多,其中比较常规的有分离器玻璃管计量原油法、分离器玻璃管电极法计量原油法和双容积计量分离器计量原油法等。分析原油计量的输差影响因素,首先要先了解原油计量的常规方法。

1、原有计量常规方法

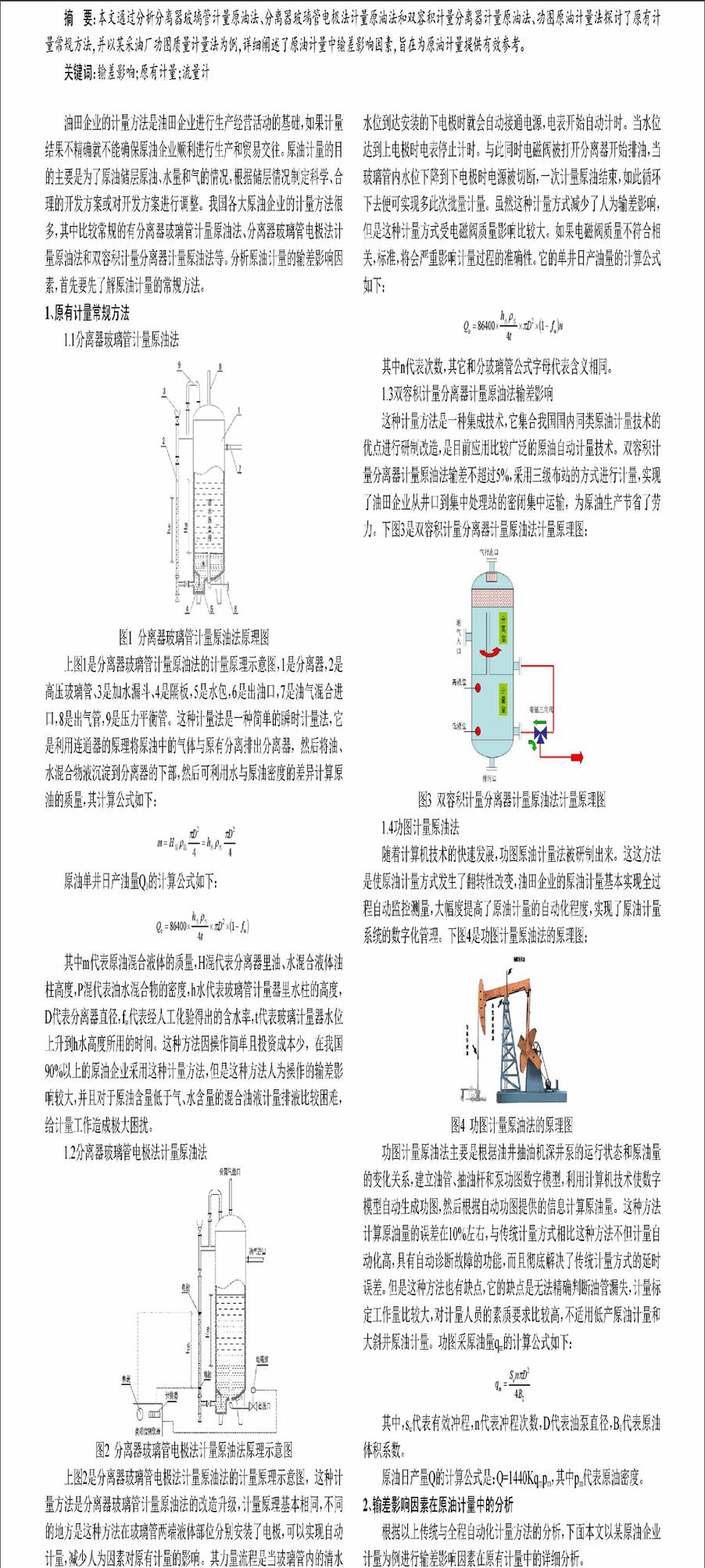

1.1分离器玻璃管计量原油法

上图1是分离器玻璃管计量原油法的计量原理示意图,1是分离器,2是高压玻璃管、3是加水漏斗、4是隔板,5是水包,6是出油口,7是油气混合进口,8是出气管,9是压力平衡管。这种计量法是一种简单的瞬时计量法,它是利用连通器的原理将原油中的气体与原有分离排出分离器,然后将油、水混合物液沉淀到分离器的下部,然后可利用水与原油密度的差异计算原油的质量,其计算公式如下:

原油单井日产油量Q0的计算公式如下:

其中m代表原油混合液体的质量,H混代表分离器里油、水混合液体油柱高度,P混代表油水混合物的密度,h水代表玻璃管计量器里水柱的高度,D代表分离器直径,fw代表经人工化验得出的含水率,t代表玻璃计量器水位上升到h水高度所用的时间。这种方法因操作简单且投资成本少,在我国90%以上的原油企业采用这种计量方法,但是这种方法人为操作的输差影响较大,并且对于原油含量低于气、水含量的混合油液计量排液比较困难,给计量工作造成极大困扰。

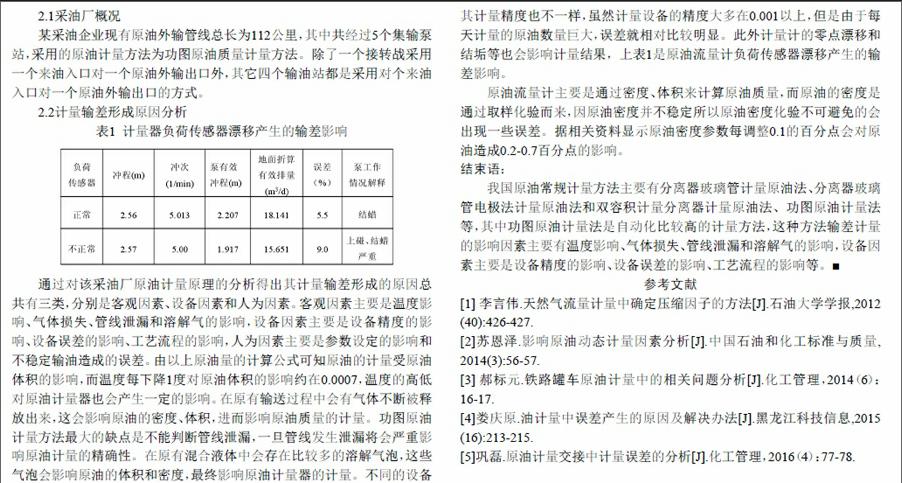

1.2分离器玻璃管电极法计量原油法

上图2是分离器玻璃管电极法计量原油法的计量原理示意图,这种计量方法是分离器玻璃管计量原油法的改造升级,计量原理基本相同,不同的地方是这种方法在玻璃管两端液体部位分别安装了电极,可以实现自动计量,减少人为因素对原有计量的影响。其力量流程是当玻璃管内的清水水位到达安装的下电极时就会自动接通电源,电表开始自动计时。当水位达到上电极时电表停止计时。与此同时电磁阀被打开分离器开始排油,当玻璃管内水位下降到下电极时电源被切断,一次计量原油结束,如此循环下去便可实现多此次批量计量。虽然这种计量方式减少了人为输差影响,但是这种计量方式受电磁阀质量影响比较大。如果电磁阀质量不符合相关,标准,将会严重影响计量过程的准确性。它的单井日产油量的计算公式如下:

其中n代表次数,其它和分玻璃管公式字母代表含义相同。

1.3双容积计量分离器计量原油法输差影响

这种计量方法是一种集成技术,它集合我国国内同类原油计量技术的优点进行研制改造,是目前应用比较广泛的原油自动计量技术。双容积计量分离器计量原油法输差不超过5%,采用三级布站的方式进行计量,实现了油田企业从井口到集中处理站的密闭集中运输,为原油生产节省了劳力。下图3是双容积计量分离器计量原油法计量原理图:

1.4功图计量原油法

随着计算机技术的快速发展,功图原油计量法被研制出来。这这方法是使原油计量方式发生了翻转性改变,油田企业的原油计量基本实现全过程自动监控测量,大幅度提高了原油计量的自动化程度,实现了原油计量系统的数字化管理。下图4是功图计量原油法的原理图:

功图计量原油法主要是根据油井抽油机深井泵的运行状态和原油量的变化关系,建立油管、抽油杆和泵功图数字模型,利用计算机技术使数字模型自动生成功图,然后根据自动功图提供的信息计算原油量。这种方法计算原油量的误差在10%左右,与传统计量方式相比这种方法不但计量自动化高,具有自动诊断故障的功能,而且彻底解决了传统计量方式的延时误差。但是这种方法也有缺点,它的缺点是无法精确判断油管漏失,计量标定工作量比较大,对计量人员的素质要求比较高,不适用低产原油计量和大斜井原油计量。功图采原油量qm的计算公式如下:

其中,se代表有效冲程,n代表冲程次数,D代表油泵直径,B0代表原油体积系数。

原油日产量Q的计算公式是:Q=1440Kqmpm,其中pm代表原油密度。

2、输差影响因素在原油计量中的分析

根据以上传统与全程自动化计量方法的分析,下面本文以某原油企业计量为例进行输差影响因素在原有计量中的详细分析。

2.1采油厂概况

某采油企业现有原油外输管线总长为112公里,其中共经过5个集输泵站,采用的原油计量方法为功图原油质量计量方法。除了一个接转战采用一个来油入口对一个原油外输出口外,其它四个输油站都是采用对个来油入口对一个原油外输出口的方式。

2.2计量输差形成原因分析

通过对该采油厂原油计量原理的分析得出其计量输差形成的原因总共有三类,分别是客观因素、设备因素和人为因素。客观因素主要是温度影响、气体损失、管线泄漏和溶解气的影响,设备因素主要是设备精度的影响、设备误差的影响、工艺流程的影响,人为因素主要是参数设定的影响和不稳定输油造成的误差。由以上原油量的计算公式可知原油的计量受原油体积的影响,而温度每下降1度对原油體积的影响约在0.0007,温度的高低对原油计量器也会产生一定的影响。在原有输送过程中会有气体不断被释放出来,这会影响原油的密度、体积,进而影响原油质量的计量。功图原油计量方法最大的缺点是不能判断管线泄漏,一旦管线发生泄漏将会严重影响原油计量的精确性。在原有混合液体中会存在比较多的溶解气泡,这些气泡会影响原油的体积和密度,最终影响原油计量器的计量。不同的设备其计量精度也不一样,虽然计量设备的精度大多在0.001以上,但是由于每天计量的原油数量巨大,误差就相对比较明显。此外计量计的零点漂移和结垢等也会影响计量结果,上表1是原油流量计负荷传感器漂移产生的输差影响。

原油流量计主要是通过密度、体积来计算原油质量,而原油的密度是通过取样化验而来,因原油密度并不稳定所以原油密度化验不可避免的会出现一些误差。据相关资料显示原油密度参数每调整0.1的百分点会对原油造成0.2-0.7百分点的影响。

结束语:

我国原油常规计量方法主要有分离器玻璃管计量原油法、分离器玻璃管电极法计量原油法和双容积计量分离器计量原油法、功图原油计量法等,其中功图原油计量法是自动化比较高的计量方法,这种方法输差计量的影响因素主要有温度影响、气体损失、管线泄漏和溶解气的影响,设备因素主要是设备精度的影响、设备误差的影响、工艺流程的影响等。

参考文献

[1] 李言伟.天然气流量计量中确定压缩因子的方法[J].石油大学学报,2012(40):426-427.

[2]苏恩泽.影响原油动态计量因素分析[J].中国石油和化工标准与质量,2014(3):56-57.

[3] 郝标元.铁路罐车原油计量中的相关问题分析[J].化工管理,2014(6):16-17.

[4]娄庆原.油计量中误差产生的原因及解决办法[J].黑龙江科技信息,2015(16):213-215.

[5]巩磊.原油计量交接中计量误差的分析[J].化工管理,2016(4):77-78.