地面工程中管道防腐工艺适用性分析及应用

2017-05-16赵新

赵新

摘要:多年来输油管道的腐蚀问题日益突出,通过化学药剂防腐、管道内壁涂层防腐、电法保护防腐等防腐方法,取得了较好的效果,但管线防腐增加的成本与使用寿命的延长不成比例,降低了防腐的成效,再加上非金属管道的逐步应用,钢管的市场占有率大大缩小,随着近年来,在国内工程上环氧粉末内喷涂防腐工艺的出现,环氧粉末内防腐管线已被国内的各大油田所认可,下面介绍一下环氧粉末内喷涂管线的工艺原理。

关键词:油田;地面工程;;适用性对比;效果评价

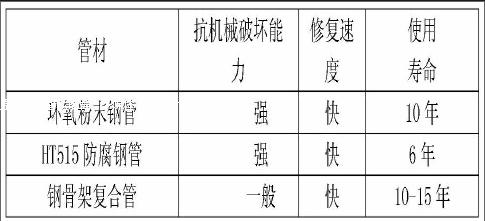

本文介绍了环氧粉末内喷涂管道的应用状况,对环氧粉末内喷涂管道与HT515内防腐管道及钢骨架非金属管道进行了对比分析,通过对各种管道的优缺点及经济效益对比,分析了环氧粉末内喷涂管道的应用前景,对油田新型管道的发展应用具有一定的指导意义。

1 环氧粉末内喷涂管线

1.1环氧粉末内喷涂防腐的工艺原理

目前,环氧粉末内防腐是一种性能优越的管道防腐涂料,它具有良好的物理化学性能和较宽的温度适用范围,在国内有了较广泛的应用。所谓环氧粉末是一种热固性粉末,它的熔化温度为180℃,有优良的耐酸碱性能,它溶解在钢管内壁后,当流体温度在100℃以内时,温度越高它的固化性越好,并具有优良的使用性能。其内喷涂原理为:采用静电热喷涂法进行环氧粉末喷涂,即利用高压静电电晕电场原理,将被涂敷钢管接地作为正极,喷枪喷头接高压负电极,使喷枪与钢管之间形成一个强劲电场,钢管经中频感应线圈加热后,由传动线送至喷涂室,压缩空气将粉末从储粉桶经送粉管送到喷枪喷出,在喷头上的针形电板产生电晕放电,使流经的粉末带有负电荷,在静电场力和运载气体的双重作用下,定向飞至钢管内表面,随即成为熔融状态。

1.2环氧粉末内喷涂钢管的安装及应用情况

环氧粉末内喷涂钢管的安装及应用情况有焊接和法兰连接,法兰连接主要用于地上管线,焊接管用于埋地管线,钢管连接前,两根钢管两端分别扩口,在扩口连接之前将衬套插入,衬套与钢管之间采用粘接,衬套的沟槽上有胶皮垫,在插入钢管之前涂上密封胶与钢管连接,可防止流体从扩口和衬套之间流动,在将衬套完全插入扩口后,在扩口连接处用电焊连接,因衬套与钢管扩口连接处有石棉或硅酸盐保护,所以起到了隔热的作用,实现不破坏防腐层的作用。

2 HT515内防腐管线

2.1 HT515内防腐的工艺原理

目前,HT515内防腐是1995年推出的管道防腐涂料,它在施工前需将管道内表面作喷砂除锈达到Sa2.5级后,按10:1的比例配比铁红色甲组分及棕色乙组分,并添加“特性溶液”后喷涂或挤涂在管道内表面上,除管道补口外每道控制喷涂量为每平方米215克,涂刷两道后达到干膜厚度250μm。该型防腐涂料的甲乙组分混合后,涂刷底面合一的防腐涂料两遍后即可成形,减少涂料的成膜道数。

2.2 HT515内防腐钢管的安装及应用情况

HT515内防腐管道可采用挤涂和喷涂两种工艺,挤涂工艺适用于现场已安装好的管道,根据挤涂管线的长度,确定整条管线作为一段或分成几段挤涂。然后依据挤涂管线的型号大小和其长度,预制好加料仓和收料仓,并固定在待挤涂管道的两端。在加料仓中加入预先计算好的带有少量余量的涂料,然后开始送压缩空气推动挤涂球进行挤涂,该工艺不需补口。喷涂工艺适用于在钢管停放场防腐后进行现场焊接,焊接完后,采用补口机进行补口。在实际应用中我们也发现了该型防腐管材的缺点,即管线因焊口及防腐补口质量等问题,管线焊接处易出现破损,且防腐层不易恢复。

3 钢骨架复合管

3.1钢骨架复合管的结构原理

钢骨架复合管是以优质低碳钢丝为增强相,进口高密度聚乙稀(HDPE)为基体,通过钢丝点焊成网,与塑料挤涂填注同步进行,在生产线上连续拉膜成型的双面防腐管道。该管材沿管线轴向铺设钢丝,钢丝间距8毫米,沿钢丝外圈以8-12毫米的间隔缠绕钢丝,并点焊成网状结构,在网状结构两面填注高密度聚乙稀,将网状结构包在中间。

3.2 钢骨架复合管的材质分析:

钢骨架复合管的基体采用的高密度聚乙烯树脂是HOSTALEN GM5010 T2的改进型,它具有更高环向刚度和撕裂抗力,快速裂纹传播抗力好,不易发生脆性断裂,在23℃时的密度为0.954g/cm3,屈服应力22Mpa。钢骨架采用的是一般用途低碳钢丝,其尺寸及力学性能符合GB/T 343的规定。

3.3 钢骨架复合管的安装及应用情况

该管材的连接分法兰连接和电热熔连接。地上管线采用法兰连接:将密封胶圈放入管子的密封槽内,管子对齐后将法兰用螺栓拧紧。地下管线采用电热熔连接,在连接前将两管对齐,将连接面上污物擦去,两管承插连接后用电热熔连接机通电加热实现连接。在油田某联合站至首站DN250管线中应用了钢骨架复合管,管线自2013年投产后运行良好。因为高密度聚乙烯导热系数低,且DN250钢骨架复合管管壁厚12.5毫米,起到了较好的保温效果,该管材内壁光滑,其粗糙度为0.03毫米,而钢管为0.2毫米,是钢管的3/20,所以回压比钢管时降低0.5公斤。该型管材一旦破损时有两种修复方法:①打卡子。用厂家生产专用卡子或普通卡子即可。②电热熔换管:用专用锯将坏管段锯下,用塑料焊条将截断处钢丝遮盖,将电热熔套推入原管,并将新管与原管对正,再将套筒推到连接位置实施电熔连接,换管过程一般在8小时以内。但在实际应用中也发现了该型管材的缺点,即电熔套与管线连接处容易出现渗漏及管线受外力损坏等现象,虽然在较短时间内修复,但造成了一定的经济损失,影响了油田的正常生产。

4 三种管材性能及投资效益对比

5、对环氧粉末内喷涂钢管的建议

作为新型内防腐涂料,环氧粉末内喷涂钢管在油田地面工程中已逐步得到了应用,但该型防腐涂料距大面积应用还有一定的距离,(1)防腐工艺的不足:该防腐涂料目前不能在现場加工或将加工设备运到现场,而只能将管线运至工厂防腐后再拉至现场施工,增加了运输费用。(2)价格存在的不足:该型防腐涂料价格较高,相应提高了工程的总造价,尤其是Ф219X6及以上的大型管材防腐价格超出了管材价格,使工程投资大大提高。(3)施工中的不足:对于弯头、三通等管件多的工程,该型管材施工难度大,同时一旦破损,环氧粉末内防的管线修复困难,只能用不防腐的普通钢管修复。

参考文献:

1.张玉宝,王强,斯琴图雅. 管道内防腐技术现状及发展[J]. 中国新技术新产品. 2010(06)

2.胡永安. 关于重防腐环氧粉末涂料施工工艺的探讨[J]. 科技资讯. 2011(22)