抽油井举升工艺适应性分析及综合配套应用

2017-05-16孙哲

孙哲

摘要:油田油藏主要受砂体控制,油藏类型为构造背景下的岩性油藏。实践表明:油田现场油井采油方式选择合理,生产油管满足开发需要,机采井平均泵效优良;现场应用的抽油机载荷、扭矩利用率较低,选型偏大;在确定开发产量、合理生产压差、下泵深度的基础上,建议选用。

关键词:抽油机;举升工艺;优化设计;下泵深度;最大产液能力;配套应用

油田新增产能区块在地质上属于高孔、高渗储层,采用的采油工艺也不同于油田原有区块。在对举升工艺现状进行调研的基础上,利用采油工程软件对油田举升工艺技术进行了适应性分析和评价,并进行优化设计,为下步举升工艺方案选择提供借鉴。

l 采油工艺现状

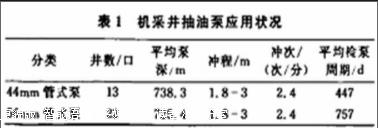

油藏埋藏浅,压实差,胶结疏松,层系单一。平均孔隙度35.3,属高孔、高渗储层。原油性质比较好,平均密度0.8059 g/cm3,平均粘度1.6564 mPa·s,平均含蜡量6.7415%。油田生产井中开发初期自喷采油,中后期转机抽后91.4%的井采用CYJ8—3—37HY抽油机。

2油田举升工艺适应性分析

2.1举升工艺评价方法

(1)运用PE—Office软件预测地层压力和含水率对油井自喷期的影响;(2)运用API双轴应力方法对油管分别进行抗外挤、抗拉、抗内压强度校核;(3)参照《机械采油系统经济运行》石油天然气行业标准SY/T 6374—2008计算各项利用率是否符合要求:抽油泵排量系数(即泵效)达到0.45为合格。(4)参照油田分公司专项调查报告,通过对稀油抽油机专项调查统计,抽油机载荷利用率52%~82%之间为合理,抽油机扭矩利用率40%~80%之间为合理。

2.2举升工艺适应性分析

2.2.1自喷井转抽时机适应性分析

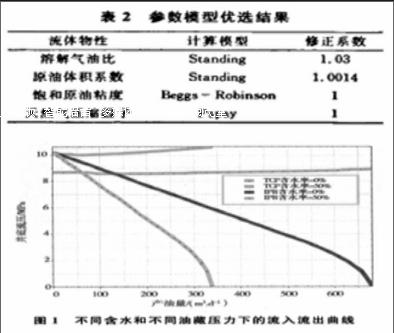

根据实践经验,地层压力和含水率是影响自喷井转抽的两个主要因素。选取油田油藏数据较全井区,对地层压力、含水率进行敏感性分析,同时对油井转抽时机进行预测分析。运用PE—Office软件prodDesin模块优选该区块计算模型,见表2。通过节点分析,绘制了不同含水和不同油藏压力下的流入流出曲线和不同地层压力保持水平下的最大自喷产量时的流入、流出曲线图。

如图1所示,含水越高,对应井底流压越高。图中流入、流出曲线的交点即为同一地层保持水平、不同含水条件下的最大自喷产量,当流入、流出曲线不相交,表示油井已经不能自喷生产。从图1可以看出,停喷时间由含水量决定。本设计油藏压力取原始地层压力,当含水超过50%时,不能自喷,而且此时的产能低。因此,要使油井在一定的产量下生产.

须在含水上升到一定程度时转抽。

可以看出,当井底流压低于8.7 MPa时,流入、流出曲线没有交点,无法自喷。为延长自喷采油期.应尽可能确保地层压力保持较高水平。统计油田现场转抽生产井,自喷转抽时机都是在含水率较低(小于30%),地层压力保持水平较高的情况下转抽的,确保了较高的产能,与预测结果基本一致。但部分井转抽后含水上升快,很快关井。因此,为确保油井延长自喷期且保持较高产能,应尽可能确保地层压力保持较高水平同时要控制含水上升。

2.2.2油管适应性分析

油管强度校核深度采用API双轴应力方法.对89 mm、73 mm不同壁厚油管分别进行抗外挤、抗拉、抗内压强度校核。安全系数均高于标准值,说明现用油管可以满足开发生产需求。

2.2.3抽油机适应性分析

统计现场31口井228次示功图情况,计算其抽油机载荷及扭矩利用率。CYJ8—3—37HY型抽油機平均载荷利用率38.1%,平均扭矩利用率15.1%,两者均低于40%,利用率偏低。在用抽油机载荷利用率52.5%,扭矩利用率14.6%~70.8%,总体上可以认为该型抽油机是合适的。统计现场4口智能电动滚筒抽油机井27次示功图情况,其抽油机拉力差利用率在3.36%~78.6l%之间,平均为24.12%。利用率偏低。

2.2.4泵效分析

对现场31口井进行了平均泵效统计。平均泵效小于30%的井有3口,占总井数的9.7%;平均泵效大于30%的井有28口,占总井数的90.3%;平均泵效大于45%的井有25口.占总井数的80.6%。三口井生产后期的液量降至0.4 m3/d,液量低是造成平均泵效降低的原因。以上分析表明。抽油泵排量系数(即泵效)基本上为合格。通过以上适应性分析,自喷井转抽时机、油管型号、泵效范围均较为合理,存在的主要问题是现场8型抽油机载荷扭矩利用率较低,选型偏大,抽油机型号需进一步优化。

3举升工艺优化

3.1下泵深度优化

通过对累产油、累产水、含水上升、最终采收率等指标综合分析,认为0.3~0.4 MPa生产压差能够实现井区高效开发。根据原始地层压力和地层压力保持水平,以及现场部分井的井底流压进行反算,计算的下泵深度;动液面的范围在实际测得的动液面范围之内,而现场生产井实际下泵深度较深。建议按初期和最大产液量时确定下泵深度,结合计算及现场井生产情况确定。

3.2最大产液能力的计算

根据各断块的米采油指数,生产压差,平均投产有效厚度,厚度动用系数取0.8,则有:Qo=Jo×h×fh×△P;式中:Jo——米采油指数,t/(d·MPa·m);h——油层有效厚度,m;fh——油层有效厚度动用系数,取0.8;△P——生产压差,MPa。

油田油层厚度4 m,生产压差取0.3 MPa,根据公式可以求得最大单井生产能力为80 t/d。

3.3举升参数的确定

结合目前的生产情况及预测的最大产量,进行举升优化设计,优化结果为抽油机载荷利用率62.3%~62.8%,扭矩利用率49.8%~62.3%,均在合理范围,同时测得现场A井的平均载荷利用率为52.55%。

4结论与认识

(1)油田现场油井采油方式选择合理,生产油管满足开发需要,机采井平均泵效优良。(2)油田现场应用的抽油机载荷、扭矩利用率较低,选型偏大;在确定开发产量、合理生产压差、下泵深度的基础上,建议选用。

参考文献

[1] 抽油机井系统效率影响因素研究[J]. 黄俊杰,刘盈.石化技术. 2017(01)

[2] 抽油机井试井工艺及对测试曲线的影响[J]. 岳小华.内江科技. 2017(02)