LNG管线用深冷管支架安装工艺与施工应用

2017-05-16苗楚枭

苗楚枭

摘 要:深冷管支架是由底部抱卡托、上部抱卜托、金属防护层、防潮层及内部高密度PUF C聚氨醋泡沫)等结构组成。它一般应用于工业流程中液化气体的生产、运输及配送上。对于模块化建造的LNG输送管路,其管线尺寸大、结构紧凑,所用管支架尺寸大、重量重、结构复杂。深冷管支架的安装是LNG绝热施工以及LNG管线施工中的重要组成部分。本文通过介绍深冷管支架施工工艺,明确其施工注意事项,分析施工过程中遇到的问题并提出解决方案,为此类管支架的施工提供技术支持。

关键词:LNG管线施工;深冷管支架;多层结构;液化气体;运输及配送

引言

深冷管支架安装是LNG管线施工领域的重要组成部分。本文通过介绍深冷管支架安装工艺,明确重要安装步骤的要求,为深冷管支架的安装提供了技术依据。其次,分析安装过程中可能出现的问题,并提出解决方案,以预防风险,提高了施工效率。同时,提出制定安装记录表,以对过程进行控制,细化至每一步,最大程度避免质量事故的发生。

1 LNG管线用深冷管支架结构简介

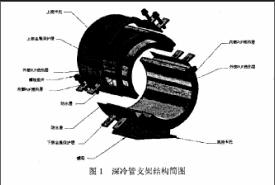

深冷管支架一般设计成与相应管线保温层相匹配的多层结构。高密度PUF管壳一般为两层到三层结构,满足管线绝热的要求,PUF层一般可采用三种颜色,黄色的密度为160kg/m3,浅绿色的为240kg/m3,深绿色的为320kg/m3;防水层一般为聚醋铝箔;金属保护层一般为不锈钢板,防止外部抱卡托对内部防水层造成伤害;最外部的抱卜托一般采用碳钢浇铸而成并热浸锌。具体结构见图1。

2深冷管支架施工工艺

(1)安装前检查。深冷管支架安装前一定要进行检查工作,主要检查内容为:

①检查是否有紫外线照射损伤,如有则建议替换绝热层。②检查PUF颜色应与相应密度匹配。③拆除支架,检查PUF绝热层应无破损。④检查聚酷铝箔防潮层应无漏洞。⑤检杏抱卡托上的镀锌层应无破损。

以上检查完成并无问题,则可以使用此管支架。

(2)根据施工项序,将底部抱卡托及底部PUF绝热层摆正。PUF层应错开摆放,使绝热层纵缝能交错分布。

(3)利用撑杆吊装大口径管线,将其缓慢放置在管支架下半部分之上;绝热层、防潮层及金属保护层必须与下部抱卡托固定。内层绝热层必须保证与管线下部至少有60。角范围的接触面。如图2所示。

(4)首先,确保管线与绝热层接触良好。然后,依次安装上部内外绝热层、防潮层、金属保护层及上部抱卡托。上部金属保护层必须覆盖在下部金属保护层外面,以防止外部雨水或水珠进入支架内部。最后,按厂家推荐的扭矩值紧固抱卡托上的螺栓。

(5)安装完毕后,立即采用低温阻燃的人造橡胶粘合剂及防潮层,对暴露在防潮层外面的高密度PUF泡沫进行保护,以防止潮气进入绝热层内部;端部采用黑塑料袋包裹并用胶带扎紧。

(6)与管线整体吊装就位,并进行模块化建造的公差调整。在深冷管支架安装前,应该制定安装记录表。记录表应该至少包含以下内容:安装位置、安装日期、JSA培训情况、安装前的检查内容应逐项列出并记录、安装过程中的注意事项逐项列出并跟踪记录;出现问题及解决方法跟踪。通过制定记录表,明确相关人员职责,从而进行有效的过程控制,完好完成安装工作。

3常见问题解析

(1)管支架防潮层破坏。如果检查时发现防潮层破坏,并出现呈针状或单个戳孔,那么补丁形状必须要呈圆形,其直径最小为50mm。破损处较大时,补丁形状必须要呈矩形,边角处要修圆(半径为10mm);同时,补丁要覆盖距离破损处至少50mm内的区域。安装过程中,如果造成金属保护层内的临近搭接头处的防潮层破损,那么补丁应该尽可能多地覆盖搭接处,并从金属保护层的内侧进行粘附。如果破损超出接受范围,必须替换新的防潮层。

(2)吊装不规范,造成PUF层破坏。吊装索具应尽可能连接在支架的钢构件上:在任何时候,吊索/链及吊装索具不得与PUF或防潮层相接触;防止严重的破坏。

高密度PUF支座末端或纵向表面的细微磨损处,通常不需要修复。支座可能要安装在管道上,所形成的空隙要使用接头密封剂进行填充。安装承包商应该对较大的空隙进行具体的分析、评估。有裂缝的高密度PUF支座不适于进行修复,必须进行更换。

(3)安装过程中,对抱卡托镀锌层造成破坏。此类情况,要使用经过批准的富锌环氧漆对细微破损处进行修复。在喷涂富锌环氧漆前,所有的待修复区域必须要洁净、干燥,并且不得有锈迹。

(4)上部金属保护层及上部防潮层没有分别安装在下部保护层及防潮层外部。出现此种情况,必须拆除上部抱卡托,重新安装;否则雨水或者潮气会进入绝热层内部,从而增大绝热层导热系数及绝热层内部管线的腐蚀速率(CUI)。

总之,在安装PUF支架前,应该制定详细的安装及吊裝方案,对能预见到的问题进行分析,制定防范措施。并对过程进行有效控制。

参考文献:

[1]浅谈深冷保温管线的预制及质量控制工作[J].刘中民,王杨,付春雷.中国石油和化工标准与质量.2014(12)