不同速率下单双钎头破岩声发射数值分析

2017-05-16张孟举赵伏军

张孟举,赵伏军,2,陈 珂,张 柏,李 玉,樊 勇

不同速率下单双钎头破岩声发射数值分析

张孟举1,赵伏军1,2,陈 珂1,张 柏1,李 玉1,樊 勇1

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201)

选用脆性花岗岩为研究对象,利用岩石破裂过程分析软件RFPA2D,分别对其进行单、双钎头在不同加载速率下的数值模拟试验,得到RFPA2D应力图及相对应同一加载步下的声发射图。结果表明:较单钎头相比,岩石在双钎头协同作用下将会形成应力叠加,且钎头下面的裂纹会对相邻裂纹产生影响,裂纹尖端会产生应力集中,试件破坏释放出的声发射能量和声发射计数更大;随着加载速率的增大,试件释放的声发射总能量增大,且所得竖向载荷增大。

岩石破碎;单双钎头;加载速率;数值试验;声发射

目前关于岩石破裂过程的数值分析方法已有了长足的发展,其中有有限差分法、有限单元法、边界元法等数值模拟方法[1]。这些方法在致力于解决复杂的岩土工程问题上发挥了巨大的作用[2-4]。然而,上述诸多程序由于介质的不连续性和不均质性,在模拟岩石变形过程中仍存在很大的局限性[5]。1995年,唐春安研究并开发了岩石破裂过程分析方法(Rock Failure Process Analysis,简称RFPA2D),有效地分析解决了岩石受载微细破裂至宏观破裂的全过程[6-8]。以往学者将声发射技术运用到岩石力学领域并取得了大量的成果[9-14],但针对岩石在受钎头不同加载速率作用破碎时声发射活动规律研究较少,因此,本文以岩石破裂过程分析软件—RFPA2D为媒介,开展不同加载速率、不同钎头下破岩的声发射数值试验,探讨不同速率下单、双钎头破岩特点与声发射特征参量变化规律,以期为工程中安全高效、快速地破碎岩石提供有益的参考。

1 数值试验模型

1.1 材料力学参数

RFPA2D建立模型的过程是基于岩石介质的弹性损伤理论、判断单元损伤程度的最大拉伸强度准则、Mohr Coulomb等准则基础上的。本次数值试验所用花岗岩力学参数采用室内试验中真实物理力学参数,钎头材料参数以硬质合金刀具参数为基础,相关参数见表1、表2。

1.2 模型创建及加载条件

数值试验选用二维条件下的模型(图1),花岗岩试件尺寸为两种:单一钎头下模型尺寸为110 mm×150 mm,网格划分110×150个单元;双钎头下模型尺寸为110 mm×220 mm,网格划分110×220个单元,双钎头间距为20 mm。本次数值模拟试验方案依据程序自身的功能和细观基元材料相变强度的限制,加载方式采用轴向位移加载,加载速率设定为0.003、0.004、0.005、0.006、0.007、0.008、0.009 mm/步,每种加载速率保持不变,直至花岗岩破裂。

图1 加载模型Fig.1 The loading model

2 数值试验结果分析

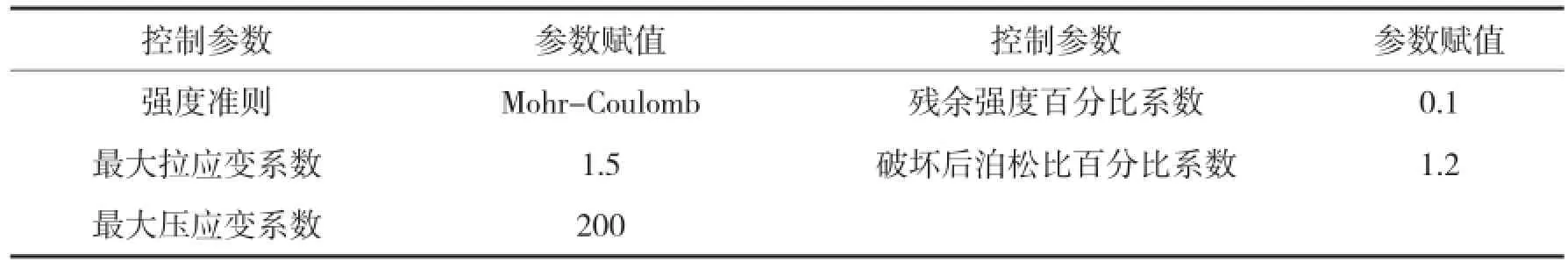

选取单、双钎头在不同加载速率试验中典型的应力图和声发射图进行分析,这里我们选取了速率为0.007 mm/步的模拟结果进行分析。图2中数值分析程序中应力图各单元亮度表示钎头作用应力分布程度,越亮区域代表高应力区,黑色部分表示单元已破碎;声发射图中圆圈圆心代表岩石发生裂隙的声发射源位置,圆圈半径的大小代表声发射释放的相对能量。

2.1 单钎头作用花岗岩破碎数值模拟结果分析

图2表明,单钎头初始作用于岩石时,钎头与岩石间产生接触挤压,此时钎头正下方和两侧下面的岩石内出现白亮区,且该部分白亮区的明亮程度随岩石单元与钎头距离的增加而减弱,在集中载荷作用下,力学性质较弱的单元首先发生破裂,从而产生声发射。随着载荷的持续增加,钎头两侧的岩石开始出现小的损伤继而形成微小裂纹,继续增加载荷,两侧岩石开始出现明显的损伤破坏,裂纹得到进一步扩展,且声发射事件数也随损伤程度和裂纹的增大而增加,如图中第70步。运行至第130步时,钎头左右两侧裂纹扩展程度不尽相同,右侧裂纹明显比左侧裂纹更加发育,岩石的非均质性是造成这种现象的主要原因,该数值模拟结果与物理实验较为吻合。岩石模型单元的性质是随着裂纹的扩展而动态变化的,软弱单元按Weibull规律随机分布在裂纹扩展的方向周围,这些软弱性质单元的破裂导致裂纹在载荷的作用下持续萌生、扩展,进而形成比较大的宏观裂纹,单元的破裂也是声发射事件产生和声发射能量释放的源点。随着载荷的逐渐增加,第150步时裂纹贯穿致岩石破裂,声发射事件与岩石破裂形态对应分布。

表1 钎头及花岗岩模型材料参数Tab.1 The parameters of the drill bits and granite model material

表2 强度准则控制参数Tab.2 The control parameters of the strength criterion

图2 单钎头作用花岗岩破碎数值模拟结果(0.007 mm/步)Fig.2 The numerical simulation results of the granite crushing under single bit (0.007 mm/step)

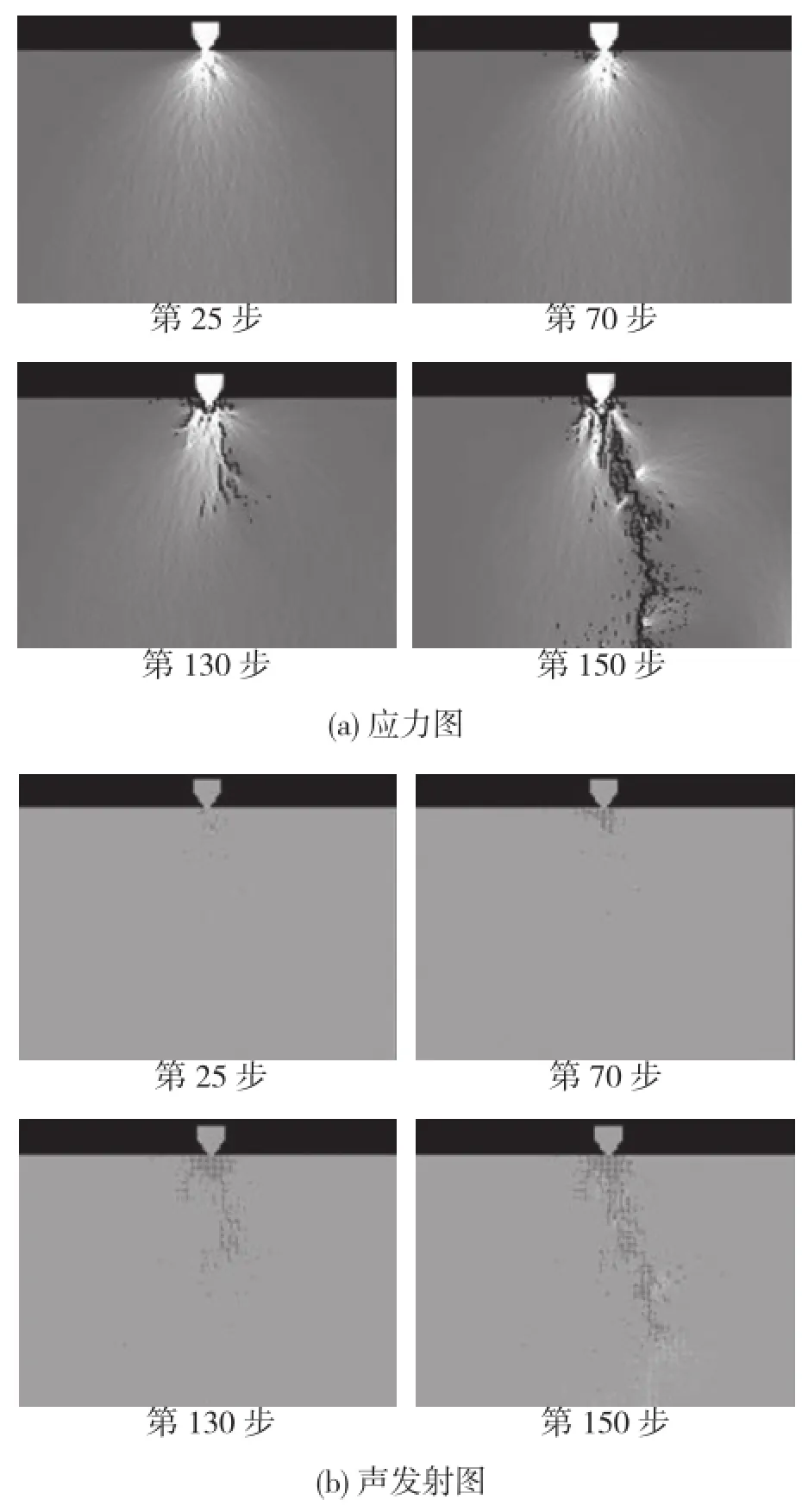

2.2 双钎头作用花岗岩破碎数值模拟结果分析

由图3可知,两种类型双钎头初始作用岩石时,每个钎头附近岩石内的应力分布情况同单钎头作用下的初始阶段几乎一致。随着载荷逐渐增加,双钎头相互作用,岩石中心区域应力相互叠加形成更高的集中应力,钎头中间的岩石单元首先出现破碎,加剧裂纹的萌生、扩展,同时,对应产生的声发射事件主要集中在应力叠加区,如图3第50步所示。加载步从50步到80步,相邻钎头两侧的裂纹并没有呈理想状态下的对称扩展,而是左边裂纹发育程度更加明显,曲折地向岩石深部扩展,导致此种情况的原因是应力叠加使得裂纹扩展后裂纹附近单元发生相变,单元弹性模量急剧下降,单元的承载能力减弱,应力重新分布,而左侧裂纹尖端附近有较多单元刚度弱化,其抵抗剪切破坏的能力削弱,故左侧裂纹迅速得到扩展,声发射能量急剧增加。右侧钎头下的裂纹迅速扩展,最终与左侧裂纹贯通,形成破碎块体,试件破裂。

图3 双钎头作用花岗岩破碎数值模拟(0.007 mm/步)Fig.3 The numerical simulation results of the granite crushing under dual drill bits (0.007 mm/step)

从图3的模拟情况来看,加载步运行至中后期时,受两钎头叠加应力的影响,岩石中间部分承受很大的集中应力,很多单元已经发生破坏且还在持续破坏,声发射事件密集地聚集在集中应力区,说明在此过程有大量的新裂纹萌生、形成并延伸扩展,由越来越多的细观单元变形、破坏,继而累积成大的宏观裂隙,这些宏观裂纹相互交叉贯通,致使岩石试件破裂后形成较多体积不等的离散块体,破岩效果比较明显。

2.3 不同加载速率单双钎头作用下破岩数值分析

下面从数值模拟的角度分析加载速率对单、双钎头侵入岩石破碎的影响。

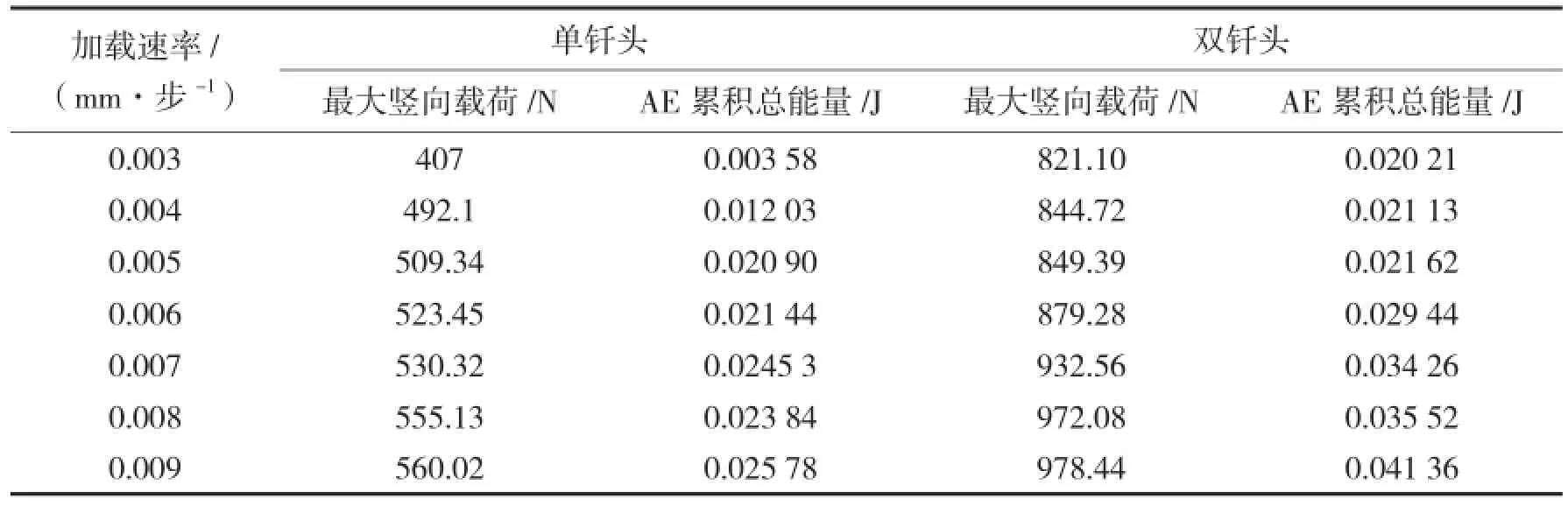

由表3可知,单钎头作用下,破岩最大竖向载荷随加载速率的增加而增加,但载荷变化比较平缓,增加幅度较小。同时可以看出,岩石破碎声发射总能量亦随加载速率的增加而增加,由此可见,加载速率对岩石单元破碎及裂纹扩展情况具有很大的影响。双钎头作用下破岩载荷及声发射变化形式与单钎头类似,同样表现出竖向载荷和声发射累积总能量随加载速率的增加而增加。对比两者可知,双钎头破岩释放声发射能量整体较单钎头大,说明双钎头协同作用岩石时,岩石单元破碎数量较多,萌生新裂纹的数量也越多,同时由于双钎头破碎花岗岩所需加载步数远比单钎头少,故破岩时间大大缩短,提高了破岩的效率。

表3 不同速率单、双钎头破碎花岗岩数值试验结果统计Tab.3 The results of granite crushing numerical experiment under different rates of single and dual drill bits

3 结论

1)钎头作用于岩石的初始阶段,集中应力下靠近钎头的力学性质较弱的单元先破裂,初期声发射事件和能量均比较少。随着加载运行至中后期,钎头下方部分岩石出现明显的损伤破坏,声发射事件及能量释放短时间内急剧增加。

2)同一加载速率双钎头协同作用下岩石内部裂纹扩展更加丰富,裂纹萌生、扩展时间较短,破岩所需加载步数比单钎头少,声发射事件计数和释放的声发射能量远大于单钎头,且双钎头下岩石破碎块度较多、范围广。

3)相同加载速率下,双钎头破碎岩石所得的最大竖向载荷和声发射总能量均比单钎头大;不同加载速率下,最大竖向载荷随加载速率的增加而增加,且破岩释放的声发射总能量亦随速率的增加而增加,其中竖向载荷增加幅度较小。

[1]雷兴林.岩石声发射实验研究概况[J].地震地质译丛,1989(6):55-60.

[2]LOCKNER D A.The role of acoustic emission in the study of rock failure[J]. Int J Rock Mech Min Sci and Geomech Abstr,1993,30(7):883-899.

[3]JANSEN D P,CARLSON S R,YOUNG R P,et al. Ultrasonic Imaging and Acoustic Emission Monitoring of Thermally Induced Microcracks in Lacdu Bonnet Granite[J]. Geophys Res,1993,98(12):2231-2243.

[4]MANSUROV V A. Acoustic emission from failing rock behavior[J].Rock Mechanics and Rock Engineering,1994,27(3):173-182.

[5]王晓军,赵 康,钟春晖.点荷载下岩石记忆效应的声发射数值模拟试验研究[J].江西理工大学学报,2009,30(6):11-13.

[6]傅宇方,唐春安.岩石声发射Kaiser效应的数值模拟试验研究[J].力学与实践,2000(6):42-44.

[7]唐春安,乔 河,徐小荷,等.矿柱破坏过程及其声发射规律的数值模拟[J].煤炭学报,1999(3):44-47.

[8]唐春安,王述红,傅宇芳.岩石破裂过程数值试验[M].北京:科学出版社,2003.

[9]赵恩来,王恩元,刘晓斐,等.受载岩土破裂过程声发射及数值模拟试验[J].煤炭科学技术,2011,39(5):44-46.

[10]王海波,谢志龙.纳米混凝土声发射Kaiser效应的试验与数值模拟[J].辽宁工程技术大学学报:自然科学版,2012,31(6):875-880.

[11]殷正钢.岩石破坏过程中的声发射特征及其损伤实验研究[D].长沙:中南大学,2005.

[12]谢 勇,何 文,刘贤俊,等.拉伸试验中充填体声发射特性及数值模拟研究[J].有色金属科学与工程,2015,6(3):94-99.

[13]祝方才,潘长良,曹 平.岩石结构对声发射影响的试验研究及数值模拟初探[J].有色金属:矿山部分,2002(2):17-19.

[14]赵 奎,金解放,刘明松,等.岩石点荷载作用下对应力记忆效应的声发射数值模拟与试验研究[J].岩石力学与工程学报,2009,28(Z1):2695-2702.

(责任编辑 王利君)

Numerical experiment of acoustic emission of rock fragmentation under single or dual drill bits and different loading rates

ZHANG Mengju1,ZHAO Fujun1,2,CHEN Ke1,ZHANG Bai1,LI Yu1,FAN Yong1

(1. School of Energy and Safety Engineering Hunan University of Science and Technology, Xiangtan 411201 , China; 2. Hunan Provincial Key Laboratory of Safe Mining Techniques of Coal Mines, Xiangtan 411201 , China)

Using the rock failure process analysis software - RFPA2D, we selected brittle granite as the object and carried out numerical crushing experiment under different loading rates, got the RFPA2Dstress diagram and the acoustic emission diagram corresponding to the same loading. The results show that, compared to a single drill bit, the rock will form stress superposition inside when it is under dual drill bits, and the crack under the superposition of stress will impact on adjacent cracks, the crack tip can produce stress concentration, the crushing rock will release more energy and the counts of acoustic emission; with the increasing of loading rate, the total energy of acoustic emission and the vertical load released by the crushing rock will increase.

rock crushing; single and dual drill bits; loading rate; numerical experiment; acoustic emission(AE)

TD315

A

1673-9469(2017)01-0017-04

10.3969/j.issn.1673-9469.2017.01.004

2016-09-20

国家自然科学基金资助项目(51474103);湖南省自然科学基金资助项目(2015JJ2070);湖南省研究生科研创新项目(CX2015B508)

张孟举(1989-),男,河南濮阳人,硕士,研究方向为岩石力学。