12螺生产中高强度轧辊的使用

2017-05-16范明星

范明星

摘 要:高硼半高速钢轧辊最大的优势在于不会在轧制过程中出现崩槽现象,不会在正常生产过程中由于轧槽崩坏而造成批量废品,从而最大限度地提高成材率。碳化钨复合轧辊的优势在于确保轧槽不会出现不规则磨损变形,从而最大限度地保证轧制的稳定性。

关键词:碳化钨合金复合轧辊; 高硼轧辊; 性能稳定; 硬度高

DOI:10.16640/j.cnki.37-1222/t.2017.09.044

1 引言

福建三钢小蕉实业发展有限公司罗源分公司轧钢车间B生产线是一条全连续短应力轧钢机组,由4架¢610短应力轧机、4架¢535短应力轧机、6架¢470短应力轧机、4架¢380短应力轧机组成,年设计生产能力60万吨。主要生产¢12三切分、¢14、¢16、¢18两切分、¢22单线轧制热轧带肋钢筋。产品为热轧带肋钢筋HRB400、HRB400E12-32mm(直条)、HRB500、HRB500E12-25mm(直条);热轧光圆钢筋HPB300 14-22mm(直条)。

2 工艺流程

生产线使用原料为150×150×12000mm连铸坯,经过燃高炉煤气推钢式加热炉加热,再由粗轧六架轧机、中轧六架轧机、精轧六架轧机轧制出成品,再经过倍尺飞剪分段剪切,经冷床冷却、定尺剪切、精整收集入库。前十四架轧机采用平立交替布置方式。

3 轧制12螺三切分精轧采用普通贝氏体轧辊存在的问题

(1)预切分孔由于磨损不均匀,在过钢半小时左右就会出现槽孔不规则磨损而导致三线差,而这造成的偏差在后面剩下的三道孔型基本无法得到纠正,而此时负偏差控制才刚刚到位,正在准备正常过钢,由于槽孔的变化不得不对料型进行重新调整,无法保证轧制的稳定性。

(2)切分孔的使用情况几乎完全取决于预切分孔,为保证切分带不会在成品上暴露,要求K3辊缝在保证不碰辊的基础上尽可能做小,当来料由于楔尖磨损而在槽孔顶尖处变厚时,必然造成槽孔冲击力增大,从而容易造成K3楔尖断裂或磨损严重,加大K3出口切分刀粘渣风险。

(3)成品前孔主要是会因为来料头部切偏而造成轧件头部弯曲,也就是俗称的“镰刀弯”,在进入K1进口时由于头部不直会卡在进口导辊的辊墙上造成轧制故障。

(4)成品孔主要是成品前孔来料太薄,在槽底部会优先磨损,从而产生一条沟状凹痕,俗称“辊印”,严重影响轧辊使用寿命,看下图带“辊印”成品与不带“辊印”成品对比情况:

(5)最主要是普通贝氏体轧辊容易出现崩槽现象,一不小心就会造成批量废品的产生,严重影响生产的正常运行。

4 预切分道次采用碳化钨合金复合轧辊的优点

(1)节省换辊换槽时间,提高作业率,轧槽使用寿命由原来的4小时左右大幅提高到16-24小时,轧制稳定,班产提高100吨以上,轧辊单槽过钢量达到2000t~3000t,提高4倍以上;换辊换槽次数由每天5~6次降至基本每天1次。

(2)轧槽磨损减少,三线差控制均匀,成品精度明显提高,成品负偏差好调,表面质量稳定;

(3)定尺率提高比较突出,原来同一倍尺三线长度相差在0.8-1.0米左右,现在基本控制在0.3米以内,同时成材率也有所提高;

(4)轧制故障大幅减少,由于楔尖变化小,大幅减轻K3槽孔的冲击,K3破槽现象基本消失,K3出口粘渣等生产故障也得以降低,减少了精轧冷条率。

5 成品辊采用高硼轧辊的优势

通过实践应用在12螺三切分成品辊使用高硼轧辊,铁型稳定、轧槽磨损小、成品精度提高、成品负偏差容易控制、节省了大量换辊换槽时间、有效提高生产作业效率;K1槽过钢量由原来使用贝氏体轧辊单槽过钢量80吨提升到单槽过钢量达180吨,因此使用高硼轧辊生产大大提高生产作业率,降低轧辊消耗,有效减少精轧机组的生产工艺故障,对生产小规格钢材生产线使用高硼轧辊在节能降耗,提升产量、质量和效益将发挥重大作用。

6 高强度轧辊使用注意事项

(1)碳化钨合金复合轧辊和高硼轧辊均对冷却水压、水质、水量有特殊要求,为确保轧辊冷却水量,水质和水压,这两道轧机水管要从冷却水总管单独接一路水专供这两架轧机使用,为保证水压,在出口前各安装一台加压泵,确保冷却水满足使用要求,并安装水压表和水压报警装置,如遇报警应立刻停车,待水压调节正常后再开机轧制。操作人员应确保成品轧机专用冷却水管压力在0.4—0.6Mpa以上。冷卻状况越好,即轧制吨位就越高,反之轧槽就容易产生裂纹,严重影响使用寿命。应把冷却水管的喷嘴做成与孔型相适应的形状,使冷却水直接喷到孔型部分,所以,在试轧前要先检查冷却水是否正常;在轧制过程中,生产班应每4小时,或充分利用停机时间检查专用冷却水管位置是否移动,水管喷头是否堵塞,然后再开机轧制。如遇断水及水管位置偏移后,应立即停机,以免造成轧槽烧损、裂纹以及掉肉等。水质要进行每天检测,根据检测情况适时添加药剂,确保水质达到使用要求(PH值的要求为7.0—9.0、浊度不大于60NTU、悬浮物不大于50 mg/L、总硬度不大于500 mg/L、Cl-不大于300 mg/L)。

(2)在生产过程中要密切关注轧机轴承的运行情况,发现冒烟、异响等异常情况应立即停机检查,要防止轴承过热引起的硬质合金辊环轴向断裂。

(3)在出现卡钢和堆钢时,应对轧辊继续冷却,并迅速将上辊抬起,当轧件温度降低后,方可停水处置;若由于意外事故而使轧辊在无水冷却条件下运行了一段时间,必须立即停机,让其缓慢(自然)冷却,待其冷却后或重新修磨后方可投入使用,注意此时若将冷却水直接浇到轧辊上将会使碳化钨合金辊环炸裂。

(4)在正常生产过程中,辊缝不得调整到没有间隙,即不得碰辊轧制。

(5)碳化钨合金复合轧辊在吊运及摆放过程中严禁发生碰撞,因此要制作专用辊架进行摆放,吊运时则直接吊整个辊架,杜绝轧辊碰撞情况。严禁将两支以上轧辊直接碰在一起进行吊运。

7 精轧高强度轧辊投入后对比情况

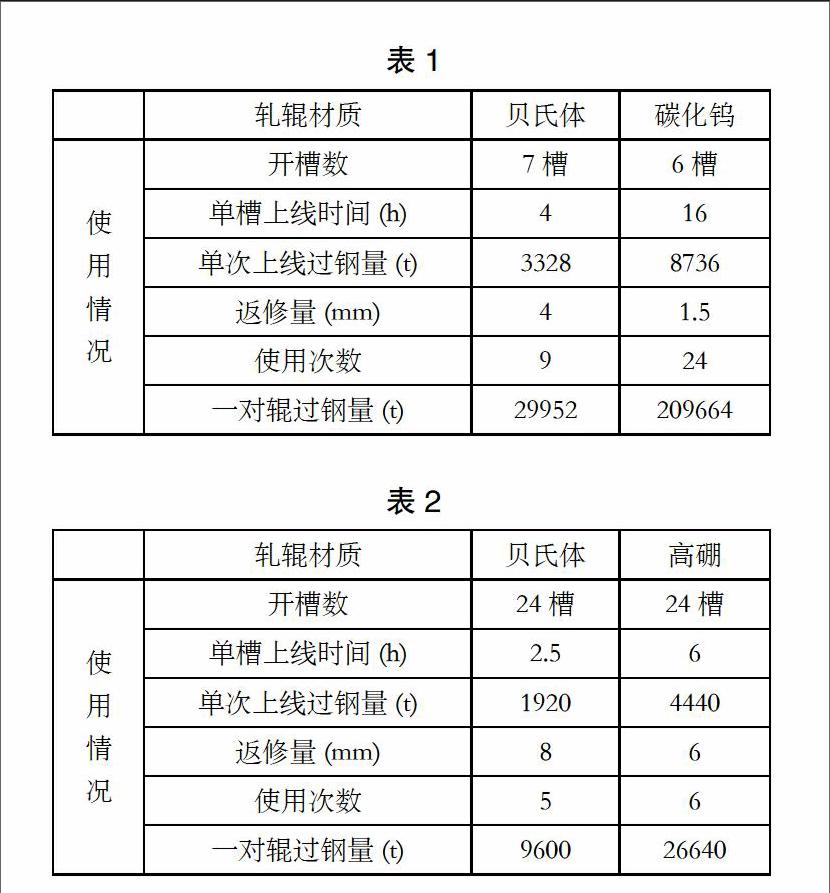

碳化钨合金复合轧辊与普通贝氏体轧辊对比情况(见表1)。

高硼轧辊与普通贝氏体轧辊对比情况(见表2)。

8 结束语

轧制Ф12三切分时,K4采用碳化钨合金辊环,单槽过钢量提高四倍以上,轧辊重车量仅1.5mm;成品采用高硼轧辊,单槽过钢量提高两倍以上,可见,高强度轧辊能直接提高小规格的产量、质量和效益。