在用起重机械风险评价研究

2017-05-16邹定东

邹定东

(重庆市特种设备检验研究院 重庆 401121)

在用起重机械风险评价研究

邹定东

(重庆市特种设备检验研究院 重庆 401121)

结合起重机械的特征和其工作原理,阐释了机械安全风险评价相关标准确定的原则及其应用问题,指出了起重机械风险评价的程序,论述了风险要素评估的主要内容和方法,探讨了构件、零部件的评估与整机评估的关联性及处理方法。为在用起重机械的安全评价提供了有益的参考。

起重机械 风险分析 风险减小 评估方法

起重机械是工业生产的重要工艺设备,也是物流的一个重要环节,保证其安全运行具有重要意义。如核电站环岛中的起重机承担着核燃料的装卸作业,其安全可靠性对核电站的安全运行起着关键作用;城市建筑业每日有近千万人次乘坐施工升降机,至少有20多万塔机操作者处于危险的高空作业状态;在有爆炸气体和粉尘环境下作业的防爆起重机,一旦安全保障措施失效引起火花,就会造成大爆炸。据有关资料统计,多年来起重机械事故占比最大,为全部特种设备事故总数的30%左右[1]。

目前国内对起重机械安全运行的管理,技术方面主要依靠定期检验和安装监督检验,这两种方式都只能对起重机的运行现状,给出每个被检项目是否合格的结论,而且规定每一项都属于关键项,从风险分析的角度衡量,存在检验准则缺少科学性,不能准确反映设备整体风险程度并给出恰当检验结论的弊病;存在工作目标定位低,不能提出具体而有针对性的消除、减小风险措施从而降低设备风险的缺陷。

在用起重机械的安全管理中引入风险评价的方法,是解决起重机械目前存在问题的有效途径之一。

1 在用起重机械风险评价的程序和内容

1.1 风险评价的程序

起重机械风险评价的程序及各个环节之间的关系如图1所示[2-3]。程序图清楚地表明了风险评价包括风险分析和风险评定在内的全过程。其中风险分析是机械限制确定、危险识别和风险评估的组合;风险评定则是以风险分析为基础,判断是否已达到减小风险的目标;同时该图还表明了风险评价是以系统方式对危险进行分析、评定的一系列的逻辑步骤。即在完成风险分析后才能进行风险评定,如果风险不可接受,则应采取措施减小风险,并重复以上程序,直到设备达到安全状态。这是一个充分减小风险的迭代过程。

图1 充分减小风险的迭代过程

1.2 在用起重机械风险分析的主要内容

●1.2.1 起重机械限制的确定

起重机械发生危险事件或出现危险状态,往往是由于设计规定和法规、标准规定的限制条件被突破或被破坏。这些限制条件,在笔者进行检验时属于判定设备合格与否的判据,而在笔者进行风险评估时则属于对危险源边界的界定。是进行起重机械风险评价首要掌握的资料和评估参照系。

因此可以说,风险评价从机械限制的规范开始[3]。通常由相关的法规、标准和其他适用文件(起重机安装、维护保养和使用说明书等)来确定寿命周期各个阶段的限制,主要包括下列五个方面:

1)设备使用限制,包括预定使用和合理预见的误用。

2)设备操作者和作业人员限制,如性别、年龄、体能、资质等限制。

3)空间限制,如大件运输条件、机构运转范围、设备安装维修空间、操作空间等;

4)时间限制,如起重机的结构和零部件预定使用寿命限制、检查周期、维保周期等;

5)环境限制,如设计规定的温度和湿度、室内或户外操作、防爆场所等限制。

对于起重机械设备本体(包括子系统和零部件)的风险评价,也必须同时考虑上述五个方面的限制。

具体而言,首先结合起重机械工作原理和安全工作特点,将起重机按结构、机构 、电气、安全防护装置等类别划分为若干个子系统,并根据被评价设备的实际情况,将每个子系统细分成为由构件或零部件组成的组合结构,以便根据其功能作用、运动方式、工作原理、与操作者和作业人员的关联(直接的或间接的),系统性识别起重机上每个零部件、每个部位的可能存在的危险、危险状态和可能发生的危险事件,进而在危险识别的基础上,确定风险评估项目(任务)。

图2 桥门式起重机系统分析方框图

图2以桥式起重机为例,根据其具体的结构、机构及工作特点,分成金属结构、起升机构、小车运行机构、大车运行机构、电气系统、电气保护、安全保护装置等7个子系统[1]。这样的系统框图能够为列举“危险的例子”提供便利。

值得指出的是,我国对起重机械实行监督检验制度有20多年的历史,经过多年经验的积累、沉淀,已经明确了定期检验项目和监督检验项目,这些检验项目,对笔者识别起重机械设备的危险源很有帮助,可以拿来作为“危险的例子”列入评估项目清单(当然还需要根据风险评估的特点加以取舍和补充),进行后续的风险评估。

●1.2.2 起重机械危险的识别

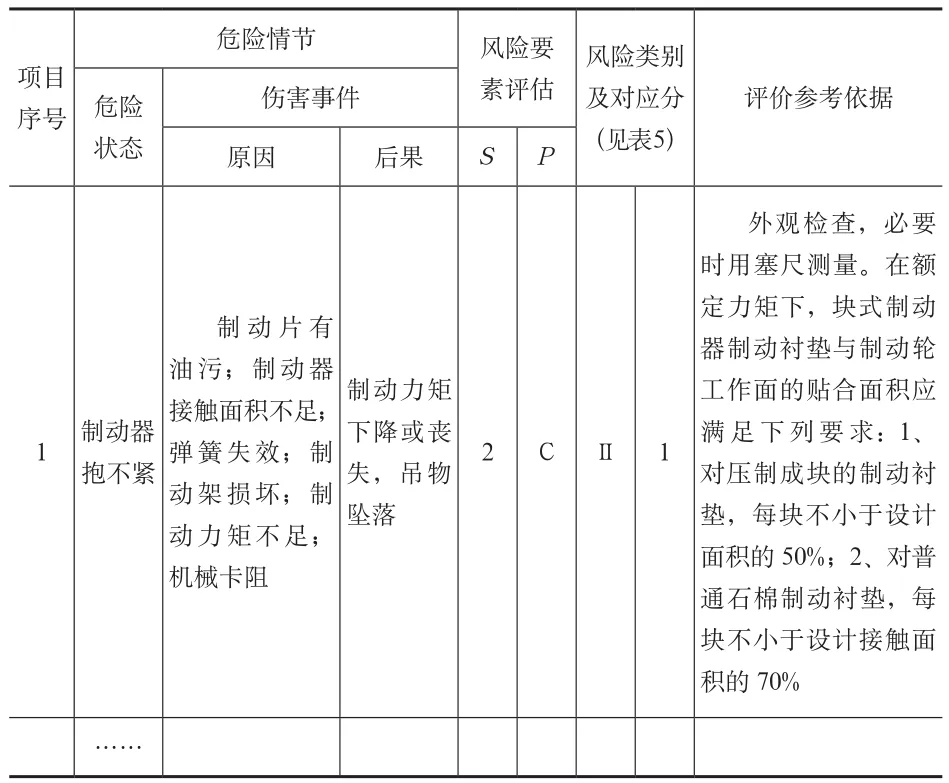

根据设计文件、法规、标准和其他适用文件的规定,借助于起重机械风险评估专家的经验、起重机械的专业知识和设备运行的历史资料,分析起重机械设备的各个部分对有关人员安全的影响因素,识别每个部件有可能形成的危险、危险状态、危险事件,并对危险的来源、位置(危险区域)、可能造成的结果(或导致的事件)等进行分析。表1所示为起重机安全保护装置子系统中高度限位功能失效可能导致吊物坠落危险的例子。对于其他子系统及其中的零部件或构件,也可按表1的模式加以识别和分析,最终完成起重机械各个子系统的危险识别表。

表1 起重机械安全装置危险识别表

进行危险识别,是起重机械风险评价中关键的一步。只有先完成危险识别,才能对起重机械进行风险评价,能有效地采取措施消除或减小风险,才能比较准确地评定该设备的风险等级并对采取措施后的风险减小进行评定,能最终完成风险的过程和形成评价结论并出具起重机械风险评价报告。

应该指出的是,危险识别是一项很繁杂的工作,要列出起重机每一个构件和零部件的危险、危险状态、危险事件及其产生原因和防护措施,既要考虑起重机械预定使用期间始终存在的危险(如危险运动部件的运动、噪声、高温等),又要考虑意外发生的危险(如台风、地震、爆炸、意外启动引起的挤压、吊物坠落、倾覆等)诸多因素,这即使对起重机械方面的专家也不是一件容易的事,它需要一批具有实践经验和专业知识的设计、制造、安装、修理、使用、管理和检验人员来共同完成。而且编制的起重机械风险识别表,也不是一劳永逸的,要在设备运行使用中和评估实践中不断的积累、修正、补充、完善,以至于形成数据库。

●1.2.3 起重机械设备风险的评估

风险评估重点考虑的影响因素及主要目的。按照GB/T 16856.1的定义,风险是指伤害发生的概率(P)与伤害发生的严重程度(S)的综合。P、S也称为风险要素。

从这一定义出发,风险评估自然而然地转化为:确定伤害可能达到的严重程度和伤害发生的概率。于是,对两个风险要素的分析和评估,就成为风险评价的核心问题。

风险评估时考虑问题的方向,最主要是起重机械操作人员和作业人员的安全问题,在涉及公众场所时,还要考虑所有暴露于危险中的其他人员。既要考虑他们身处险境的危险程度(如暴露的类型、持续时间),同时也要考虑这些人员暴露的频次。对于特殊场所使用或特殊用途的起重机,除了考虑人员的安全问题之外,还要考虑经济损失问题和对环境的影响、破坏等问题。一方面要考虑起重机作业时设备和吊物的危险因素对暴露于危险之中的人员可能造成的伤害;另一方面还要高度重视各种危险因素与“人”的关联,充分考虑风险可能受到人为因素的影响,如人员和机械的相互作用、人员之间的相互作用、人类工效影响、人员认识风险的能力、疲劳等等危险状态。

风险评估的主要任务是通过分析确定伤害发生的概率与伤害发生的严重程度对于某种危险的综合作用,考虑最高伤害严重度无疑是重要的,但如果其发生概率比低伤害严重度的概率低几个数量级,则单一的考虑伤害严重度的意义就不大。两个方面的综合考虑显然要比单一考虑一个方面要科学,而且这种评估是建立在确定了机械限制和进行了危险的识别之后,因而评估结果也要准确得多。但评估出起重机存在的风险及其程度,并不是风险评价的最终目的,将起重机械设备存在的风险减小至可接受的水平,才是最终目的。要达到这样的风险评价目标,常常需要针对风险分析提供的信息,做进一步的风险评定,提出并采取有效的预防和保护措施切实减小设备的风险。

1.3 在用起重机械风险评定的主要任务

●1.3.1 风险评定的目的及充分减小风险的迭代过程

风险评定就是通过风险分析,判断是否达到减小风险的预期目标。所有设备(无论新旧)客观上都是存在风险的,即使是进行完风险评价的设备,也还存在遗留风险,只是这些遗留风险已经是可接受的而已。

通过风险评估,确定已有风险的程度,接下来要进行风险评定,确定风险类别,然后“对症下药”地采取消除危险、减小风险的保护措施,并判断被评价对象是否达到减小风险的预期目标,如未达到预期目标,则应采取进一步的风险减小措施,直到确认已经达到预期目标为止。这一过程,就是风险充分减小的迭代过程。应该注意的是,当采用新的保护措施后,还应评估是否产生附加危险,附加危险应列入危险识别清单中。

●1.3.2 使用阶段风险减小通常采用的技术措施

采取消除危险、减小风险的保护措施一般来自两个方面,一是以人为对象采取的措施,如工作组织、遗留风险的警告、个体防护、技能培训等;二是通过安全设计或采用安全防护装置的技术防护措施。但必须认识到前者与后者相比,可靠性要低得多。因此,不能用前者来代替后者,而只能作为后者的补充。当采用安全装置或防护措施不可行或不能充分减小风险时,前者的补充作用尤其明显。这是选择预防和保护措施的一个基本原则。

采取具体的风险减小措施,要根据风险评估和风险评定过程中确定的风险等级的具体情况来确定,做到有的放矢,对号入座。尽管具体的措施会有很多,但简要概括起来无非是防止人失误和防止起重机械固有危险引发事故两个方面。把握的要点有:

1)防止人失误的技术措施。

(1)用机器代替人。如用自动化的吊具或搬运系统代替人工操作既可提高工效减轻劳动强度,又可有效地避免或减少人失误。

(2)冗余系统。主要是并联方式工作的系统,如急停开关等安全防护措施。

(3)防失误设计。防失误设计使得人员不能发生失误或者发生了失误也不会带来事故等严重后果。如采取零位保护、错相断相保护、超速保护等措施。

(4)警告措施。在容易发生人失误的场合,设置警告装置,提醒人员注意,包括视觉警告,听觉警告等。

2)预防起重机械事故的安全技术措施。

(1)隔离和屏蔽。隔离是经常利用的安全技术措施。一般情况下,一旦判明有危险因素存在,就应该设法把它隔离起来。常见的隔离措施如:隔热屏蔽、防护罩网、射线防护屏、防护门、防护栅栏、限位器等。

(2)故障-安全设计。通过技术设计,即使系统、设备的一部分发生了故障或破坏,在一定时间内也能保证系统、设备安全,如电气系统中设置的熔断器、铸造起重机中的四绳缠绕系统等就是典型的例子。

(3)减少设备故障。一是采用安全监控系统;二是增大安全系数或安全阈;三是提高系统可靠性。

2 在用起重机械风险分析评定的主要工具和方法

文献[4]推荐的风险评估工具有风险矩阵、风险图表、数字评分、量化风险评估、混合型等5种。风险矩阵、数字评分、混合型风险评估方法应用较多。

1)风险矩阵。是结合伤害严重度和发生伤害的概率的多维表格,见表2,概率水平分为6级,严重度水平分为4 级。应用此表可以根据“危险”严重度和发生概率直接判定该风险的等级。根据选用的评估标准不同,风险矩阵中的概率(P),也有规定为4级的情况。

表2中的Ⅰ、Ⅱ、Ⅲ、Ⅳ分别对应高、中、低、可忽略4个风险等级(风险类别)。

在文献[5]表D.1中,风险等级表述为数字与字母的组合,表D.2又进一步将表D.1中的风险等级归类为3个风险类别,如风险类别Ⅰ:包括1A、1B、1C、1D、2A、2B、2C、3A、3B等9种组合;风险类别Ⅱ:包括1E、2D、2E、3C、3D、4A、4B等7种组合;风险类别Ⅲ:包括1F、2F、3E、3F、4C、4D、4E、4F等8种组合。对起重机械进行风险评价时,如果以风险矩阵为分析工具,也可参照文献[5]的有关方法处理。

表2 风险矩阵[4]

2)风险图。风险图以决策树为基础,图中每个节点代表一个风险参数,从一个节点分出的每个分枝代表一类参数(如轻的严重度或重的严重度)。

3)数字评分。在风险评估中常常会发现,用一组数字表示风险(见表3)比较容易操作和掌握。虽然采用评分对每个风险要素的评估仍然反映出很高的主观性,然而可通过分数对风险等级定性分类(高、中、低、可忽略)比单纯用定性条款(见表2)判定风险等级要更精确些。

表3 风险分数种类[4]

数字评分方法也是对两个要素(严重度和概率)进行评估,与风险矩阵的区别只是将每个要素以百分制的形式分成四个等级范围。严重度的分数(SS)和概率的分数(PS)在相关标准中均有规定。采用数字法评分法时,其风险分数按式(1)计算:

对于最初评估的风险分数在“高”或“中偏高”的范围(如130分以上)时,初评后应采取风险消除和风险减小的措施,并进行再评估,最后评估的风险分数应在可接受的范围内。通过评估前后风险分数的对比,可以验证采取措施的效果。风险评分举例见表4。

表4 起重机门联锁风险数字评分举例

通过表4可以看出,评价前起重机门联锁存在通道口打开时起重机可运行的危险,严重度分数(SS)评为80分,概率分数(PS)评为60分,按式1计算RS=140分,对照表3的风险等级为Ⅱ(中)且高于130分,应采取风险消除和风险减小的措施;根据在评估时查找出的原因,按照表4中减小风险的方法实施防护措施,并进行再评估,最后评估的风险分数RS=60分,对照表3的风险等级为Ⅳ(可忽略),风险分数应在可接受的范围内,不需要采取任何行动。

4)量化风险评估。风险评估的方法,总体上说可分为定性和定量二种。当可以获取有用数据时,适合采用定量法。前述的方法都是定性的,虽然有些对风险水平使用了数字表达,但本质还是属于定性的分析。

获得大量有用数据实际上很困难,如需要全面的一系列的事件模型和大量的基本事件数据(零部件或装备的故障或人的过失的概率),而且要求精确计算,有的特殊事件的发生概率,要求的精度高达10-4等级。因此在实际评估中,常常因为缺少基本事件数据而失败或流于形式。目前起重机的量化风险评估,基本上处于理论研究阶段。

5)混合型。一般是评分(即量化定性参数)和矩阵方法的结合。有时一部分数据的定量分析也可与其他部分的定性分析方法相结合。

3 在用起重机械整机安全状况等级的综合判定

按照前述方法对起重机械构件或零部件进行了危险识别和风险评估后,或者通过风险矩阵法,或者通过数字评分法都可评估出风险类别。但此时的风险类别都是针对构件和零部件的。而在实际风险评估中,用户往往要求给出整机的评价结论。那么对于起重机的一个子系统或者整机,应该处理呢?

如前所述,在确定每一种风险情节(即危险和危险状态)的风险类别后,可按如下方法评定起重机械的综合安全状况等级:

1)将4种风险类别分别按照表5规则赋值:

表5 风险类别赋值

以起重机制动器为例,按表2的风险矩阵及表5的赋值规则,对其风险要素评估组合等级、风险类别及赋分见表6。

表6 起重机制动器风险评估举例

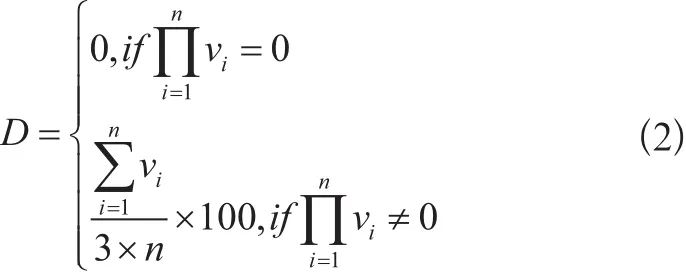

2)当根据表5的规则赋值时,按照式(2)[6]计算综合安全状况得分:

式中:

D —— 综合安全状况得分;

vi—— (i=1,…,n),对应于第i个风险情节的风险类别的取值,见表5;

n —— 所有进行评估的风险情节的个数。

按式(2)计算出的分值,用来代表起重机的一个子系统或者整机的综合安全状况。

3)将起重机的一个子系统或者整机的综合安全状况等级分为4级,根据得分情况,按表7的规则确定其中一个等级。

表7 综合安全状况等级[6]

至此,就可以做出起重机整机风险评价的综合结论了。把握评价综合结论的原则可以参照文献[6]的有关规定。

4 结束语

1)起重机械风险评价,需要系统的专业知识和丰富的使用、修理、检验、管理和事故分析等方面的实际经验,并对人和环境的影响因素有较深入的了解,应由一个评价小组来实施,并根据风险评价需要的技能和专门技术选择小组成员。

2)危险识别是一项烦琐的工作,但是一个保证评价有效性的不可缺少的评价过程。

3)无论对设备拥有者还是评价者,评价过程远比评价方法和评估工具重要,风险评价强调过程的严密性而非结果的绝对精确性。因此在目前在起重机风险评价中,以定性评估为主、定量评估为辅是可行的。

[1] 王福绵,等,起重机械综合评价方法研究报告[R].[2] 田志成,夏明珠,李利,等.机械安全风险评价研究[J].中国工程机械学报,2011,9(03):367-371.

[3] GB/T 16856.1—2008机械安全 风险评价 第1部分:原则[S].

[4] GB/T 16856.2—2008 机械安全 风险评价 第2部分:实施指南和方法举例[S].

[5] GB/T 20900—2007 电梯、自动扶梯和自动人行道——风险评价和降低的方法[S].

[6] 在用电梯安全评估导则—曳引驱动电梯(质检特函〔2015〕57号)[S].

Study on Risk Assessment of the In-service Crane

Zou Dingdong

(Chongqing Special Equipment Inspection and Research Institute Chongqing 401121)

Combined with the characteristic of hoisting machinery and its work principle, this thesis explains the mechanical safety risk assessment principles and its application problems of setting related standards, points out the crane risk assessment procedures, discusses the main contents and methods of risk assessment factors, correlation and processing method of assessment and evaluation of the components and parts of the. It provides a useful reference for the safety evaluation of crane.

Cranes Risk analysis Risk reduction Estimation method

X941

B

1673-257X(2017)04-0046-06

10.3969/j.issn.1673-257X.2017.04.010

邹定东(1963~),男,本科,院长,高级工程师,从事特种设备安全管理与评估工作。

2017-03-03)