水力割缝增透技术在石门揭煤中的应用

2017-05-15吴教锟

吴教锟

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

水力割缝增透技术在石门揭煤中的应用

吴教锟1,2

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

石门揭穿突出煤层具有突出强度大、密度大、对矿井安全生产造成严重威胁的特点,为保证安全高效地实现石门揭穿突出煤层,通过在白龙山煤矿一井一采区下部车场石门揭C7+8突出煤层施工瓦斯预抽钻孔期间,对部分钻孔采取水力割缝增透技术措施,大大提高煤层透气性,在提高抽采效果的同时降低煤层瓦斯压力和瓦斯含量、缩短石门揭煤工期,实现安全高效揭煤的目的。试验结果表明:采取水力割缝增透措施后,单孔平均抽采浓度24.7%,最高78.6%,较普通工艺钻孔提高8.2倍;日抽采瓦斯纯量最高1713.6m3,较普通工艺钻孔提高6倍;采用水力割缝增透工艺的石门揭煤区域预抽时间提前60%。

水力割缝;增透;石门揭煤

石门揭煤突出强度大、密度大、对矿井安全生产易造成严重威胁,成为制约矿井采掘接替和安全高效生产的瓶颈[1]。石门揭穿煤层时,工作面前方煤层应力状态突变,煤岩层变形潜能、瓦斯能量大量释放而引发大强度的突出。据统计,石门揭煤突出占突出总数的比例虽不高,但其平均强度为其他各类巷道平均强度的数倍,绝大多数的千吨级及其以上特大型突出发生在石门揭煤期间[2]。预抽煤层瓦斯是最基本的措施,通过降低煤层瓦斯含量、瓦斯压力,使煤层坚固性系数增加、地应力下降等来消除煤与瓦斯突出危险性。对于透气性差的煤层,在不采取增透工艺措施时,通过增加钻孔工程量和预抽时间在一定程度上制约了开拓开采进度;在同等钻孔工程量前提下,采取水力割缝增透工艺,高倍数提高透气性、缩短预抽时间、提高瓦斯有效预抽率、有效降低煤层瓦斯含量和瓦斯压力,实现快速安全揭煤[3-5]。

1 试验背景

白龙山煤矿一井井田面积32.04km2,设计生产能力3Mt/a,开采标高+2245~+650m。一采区下部车场石门揭露的C7+8煤层平均厚度3.10m,瓦斯压力1.57MPa,瓦斯含量16.42m3/t,透气性系数0.0071 m2/(MPa2·d),是煤与瓦斯突出煤层。前期石门揭露C7+8煤层主要采取预抽煤层瓦斯措施,普通钻孔施工工艺;由于煤层透气性低,预抽期间瓦斯抽采浓度8%左右,日平均瓦斯抽采纯量100m3左右,石门揭露一次C7+8煤层预抽时间在120~135d左右;严重制约矿井采掘接替。为有效降低煤层瓦斯压力、瓦斯含量,有效提高预抽钻孔瓦斯抽采效率,缩短揭煤预抽时间,特开展石门揭煤水力割缝增透技术研究,并开展了相关试验。

2 水力割缝技术主要原理和方法

2.1 水力割缝技术主要原理

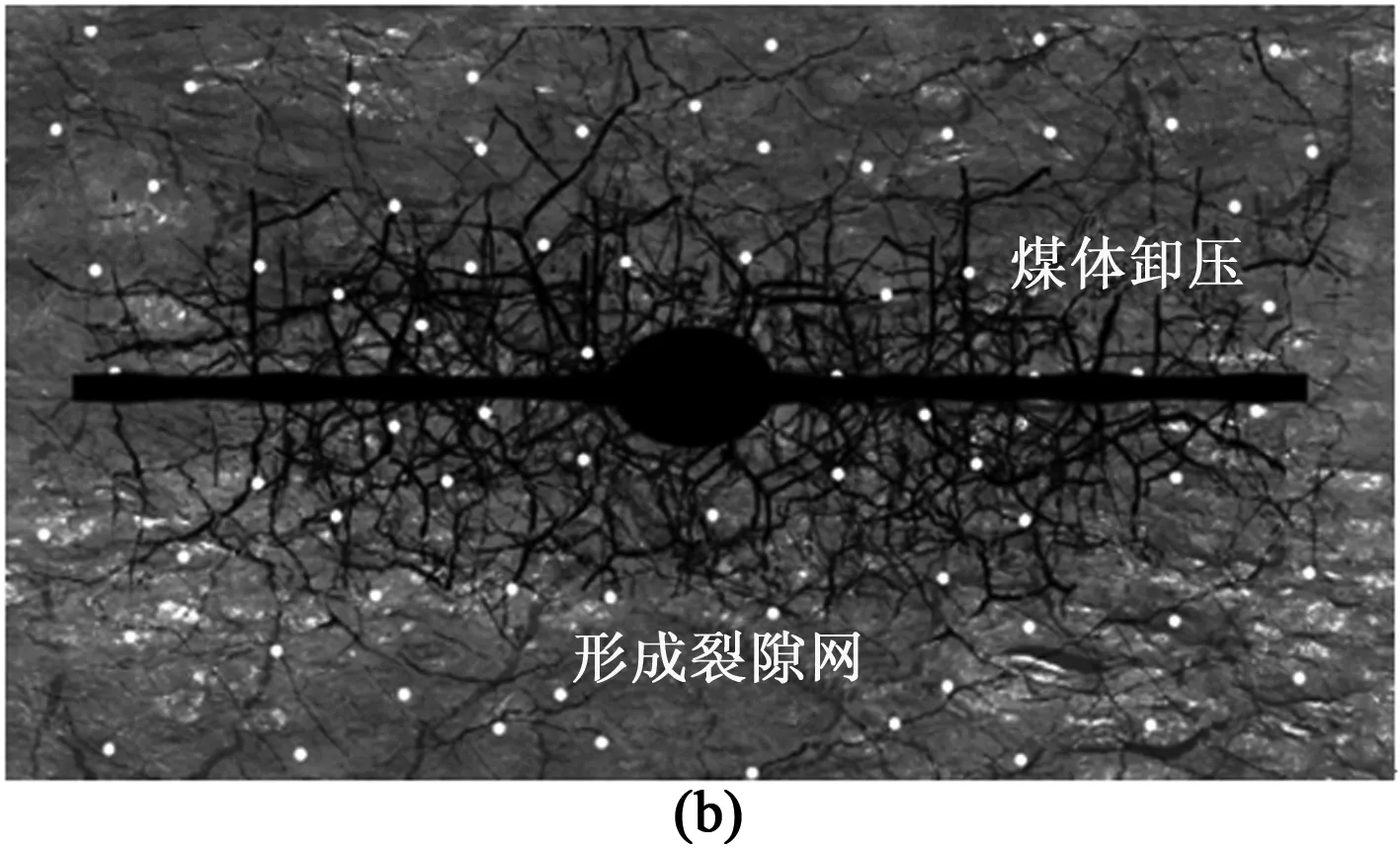

钻孔成孔后会在钻孔周围产生卸压圈、应力集中圈的分带特征,如图1(a)所示。卸压圈层厚度一般小于钻孔直径的3倍,处于卸压圈内部的瓦斯可顺利被钻孔抽采;应力集中圈裂隙闭合,阻碍瓦斯向钻孔流动,形成瓶颈效应[6]。

水力割缝增透工艺原理主要是借助钻机施钻工艺在工作面前方煤体形成钻孔,利用高压水射流割缝工艺在钻孔内割缝并排出部分煤体,消除应力集中、破解钻孔周围产生的瓶颈效应,形成钻孔内较大范围的卸压增透区域,降低工作面前方煤体中的地应力,改变原始煤层裂隙状态,增大煤层透气性能,加速煤层内瓦斯解吸与卸压运移,同时,增大钻孔瓦斯抽采半径、提高煤层的抽排瓦斯量[7-8],如图1(b)所示。

图1 钻孔裂隙网分布示意

2.2 水力割缝工艺流程

水力割缝工艺分2个连续的环节:钻机施工钻孔、水射流对煤体割缝。钻孔施工与普通钻孔施工一样,可根据需要选择螺旋或者圆形钻杆;施工至预定位置停止钻进,启动高压泵站调节压力至 25~30MPa,关闭钻头供水出口的同时打开钻头侧向割缝喷嘴,启动钻机进行退钻作业,在退钻的过程中实施割缝作业。穿层钻孔情况下,对煤层段全长进行割缝。

3 水力割缝增透技术现场试验

3.1 试验地点概况

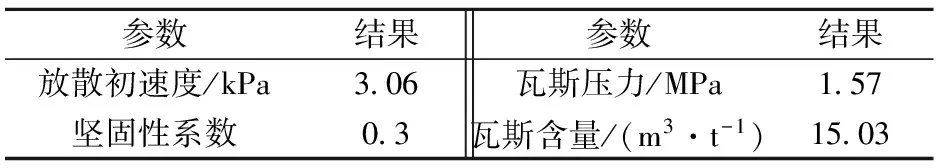

一采区下部车场将揭C7+8突出煤层,平均厚度3.0m,倾角12~15°,结构简单,上、下以块煤为主,中部为粉粒状煤。试验地点瓦斯参数见表1,试验地点如图2所示。

表1 试验地点瓦斯参数

图2 试验地点基本情况

3.2 水力割缝技术方案及钻孔布置

一采区下部车场割缝孔与普通孔交叉布置对巷道迎头前方60m范围进行区域瓦斯治理,在区域验证前方60m消除突出危险性后揭开煤层,同时确保留足15m卸压消突超前距;按照普通孔抽采半径1.5m,割缝孔抽采半径3.5m布孔间距,在工作面迎头共设计钻孔95个,设计孔深共3601.1m,钻孔直径94mm。钻孔控制一采区下部车场石门工作面轮廓线外12m,工作面前方60m的范围。

各项工作准备完成后正式开始割缝,施工过程中发现工作面前方40m附近有断层,探明地质情况后修改方案,决定先控制工作面前方40m范围。控制范围内共施工60个钻孔,18个未见C7+8煤层,18个抽采孔,24个割缝孔。

4 试验效果

本循环24个割缝孔全部施工完毕并成功割缝。割缝孔施工和连抽期间,对割缝孔出煤量、瓦斯抽采浓度、瓦斯抽采纯量、残余瓦斯压力以及预抽时间等进行了考察。

4.1 割缝钻孔出煤量考察

按照割缝孔每米煤孔出煤0.5t(部分钻孔喷孔严重无法控制除外),每个割缝孔平均出煤3.5t,共计77t。

4.2 钻孔预抽瓦斯浓度考察

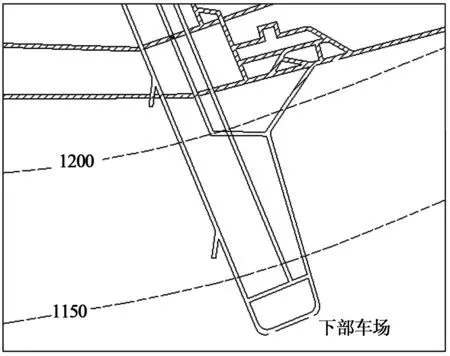

普通抽采钻孔平均抽采浓度一般在3%左右,在施工割缝孔后,主管路抽采浓度最高达40.8%,较普通钻孔提高7.8倍;割缝孔后单孔浓度也大幅上升,平均浓度24.7%,最高78.6%,较普通钻孔提高8.2倍。主管路抽采浓度如图3所示。

图3 主管路抽采浓度

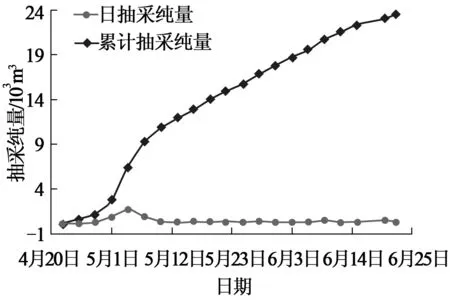

4.3 钻孔瓦斯抽采纯量考察

采取水力割缝工艺后,日抽采瓦斯纯流量最高达1713.6m3,较普通钻孔提高6倍。自4月22日第一个钻孔开始连抽至6月22日工作面共计抽采瓦斯纯量23601.82m3。瓦斯抽采纯量如图4所示。

图4 瓦斯抽采纯量

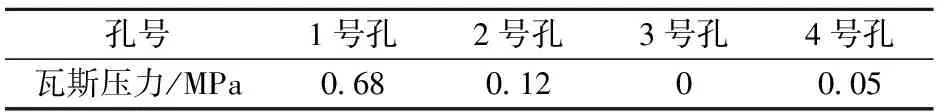

4.4 残余瓦斯压力考察

通过采取水力割缝增透措施并经过预抽后,在下部车场迎头施工了4个测压钻孔,采用实测煤层残余瓦斯压力对巷道前方预抽区域进行区域防突措施效果检验。效果检验钻孔压力稳定后的数据见表2。

表2 测压钻孔压力数据

经测定预抽区域残余瓦斯压力最大值0.68MPa,并趋于稳定。煤层瓦斯压力从1.57MPa下降到了0.68MPa,下降0.89MPa,下降幅度达57%。

4.5 预抽达标时间考察

从开始连网接抽至抽采达标,预抽时间在54d以内,比以往石门揭煤区域瓦斯预抽时间缩短了60%左右,很大程度上提高了揭煤预抽达标效率。

5 主要结论

通过一采区下部车场水力割缝增透试验研究,主要得出如下结论:

(1)水力割缝工艺在石门揭煤期间能有效提高煤层增透性能,采取水力割缝增透措施后,单孔平均抽采浓度24.7%,最高78.6%,较普通工艺钻孔提高8.2倍;日抽采瓦斯纯量最高1713.6m3,较普通工艺钻孔提高6倍。

(2)采取水力割缝增透措施后,预抽区域煤层瓦斯压力有效降低,石门揭煤区域预抽时间缩短60%,很大程度上提高了揭煤预抽达标效率。

[1]陈绍祥,程建圣,李长宝,等.高压水力割缝石门揭煤试验研究[J].中州煤炭,2011(9):21-22,25.

[2]于不凡.石门揭煤时突出危险性预测新技术、新装备[J].长江科学院院报,1996,13(S):74-76.

[3]龙建明,李文树,陈玖福,等.松藻煤矿快速石门揭煤技术研究[J].煤炭科学技术,2011,39(7):35-37.

[4]吕贵春.水力割缝在石门揭煤预抽煤层瓦斯区域防突措施中的应用[J].矿业安全与环保,2013,40(4):79-82.

[5]宋维源,王忠峰,唐巨鹏.水力割缝增透抽采煤层瓦斯原理及应用[J].中国安全科学学报,2011,21(4):78-82.

[6]李艳增,王耀峰,高中宁,等.水力割缝(压裂)综合增透技术在丁集煤矿的应用[J].煤矿安全,2011,42(9):108-110.

[7]翟涛宝.试论水力割缝技术处理煤层瓦斯的效果[J].West-China Exploration Engineering,1996,8(3):51-53.

[8]唐巨鹏,李成全,潘一山.水力割缝开采低渗透煤层气应力场数值模拟[J].天然气工业,2004,24(10):93-95.

[9]吴海进.高瓦斯低透气性煤层卸压增透理论与技术研究[D].徐州:中国矿业大学,2009.

[10]郝秀明,雷丰励,左万高.ZYWL-1200横向履带式全液压钻机的研制与应用[J].价值工程,2011(11):13-14.

[11]侯世松,蒋承林.初始释放瓦斯膨胀能测定原理与应用[J].采矿与安全工程学报,2008,25(3):322-326.

[12]王兆丰,李炎涛,夏会辉,等.基于COMOSOL的顺层钻孔有效抽采半径的数值模拟[J].煤矿安全,2012,43(10):4-6.

[责任编辑:李 青]

Application of Hydraulic Slotting and Permeability Technology in Uncovering Coal in Crosscut

WU Jiao-kun1,2

(1.State Key Laboratory of the Gas Disaster Detecting,Preventing and Emergency Controlling,Chongqing 400037,China;2.CCTEG Chongqing Research Institute,Chongqing 400037,China)

Uncovering rock burst coal seam in crosscut has the characters of large strength ,large density,and it would be seriously threaten for mine safety production.In order to realize safety and efficiently of uncovering rock burst coal seam,during drill gas pre-drainage holes of C7+8rock burst coal seam of bottom crosscut in one mining area of one shaft of Bailongshan coal mine,hydraulic slotting and effusion technology was applied in some bores,coal seam permeability was improved obviously,and gas pre-drainage effect was improved,gas pressure and content was decreased,uncovering coal in crosscut time was also decreased,then safety and high efficient uncover coal seam was realized.The test showed that after hydraulic slotting and permeability,an average drainage density of single hole arrived 24.7%,the maximal was 78.6%,it was 8.2 times for normal technology,the maximal gas drainage amount was about 1713.6m3,it was 6 times for normal technology,pre-drainage time of uncovering coal in crosscut advanced about 60% with hydraulic slotting and permeability technology.

hydraulic slotting,permeability ,uncovering coal in crosscut

2016-08-30

10.13532/j.cnki.cn11-3677/td.2017.02.023

国家自然科学基金面上项目(51574280);两江学者计划专项经费资助项目(2015ZDXM14);重庆市科技创新领军人才支持计划(CSTCKJCXLJRC14)

吴教锟(1978-),男,江西万年人,硕士,副研究员,主要从事矿井瓦斯灾害防治成套技术及装备领域的科研工作。

吴教锟.水力割缝增透技术在石门揭煤中的应用[J].煤矿开采,2017,22(2):93-95.

TD712.6

A

1006-6225(2017)02-0093-03