含水层下“三软”煤层首采工作面覆岩破坏与矿压显现规律研究

2017-05-15李新华张向东李东发杜涛涛

李新华,张向东,李东发,杜涛涛,李 磊

(1.辽宁工程技术大学 土木与交通学院,辽宁 阜新 123000;2.神华新疆能源有限责任公司,新疆 乌鲁木齐 830027;3.神华国能和丰煤电公司 沙吉海煤矿,新疆 和布克赛尔 834411;4.天地科技股份有限公司,北京 100013)

含水层下“三软”煤层首采工作面覆岩破坏与矿压显现规律研究

李新华1,2,张向东1,李东发3,杜涛涛4,李 磊4

(1.辽宁工程技术大学 土木与交通学院,辽宁 阜新 123000;2.神华新疆能源有限责任公司,新疆 乌鲁木齐 830027;3.神华国能和丰煤电公司 沙吉海煤矿,新疆 和布克赛尔 834411;4.天地科技股份有限公司,北京 100013)

针对新疆某矿含水层下“三软”煤层首采工作面可能存在的顶板垮落沟通含水层造成工作面突水灾害的问题,通过现场钻孔冲洗液漏失量观测、钻孔电视探测和岩芯资料,确定了首采工作面覆岩破坏“两带”分布规律。在此基础上结合工作面矿压观测和UDEC数值模拟,分析了覆岩破坏发展与矿压显现的关系。研究表明,B10煤层B1003W01工作面的“两带”垮采比为2.75~2.81,垮落带高度18.7~19.7m,裂采比为11.39~13.59,导水裂缝带高度为77.4~82.26m;首采工作面周期来压步距为10.8~14.7m,巷道变形影响区域为超前工作面50m,煤体应力开始变化在超前10m范围,峰值距离煤壁2m位置。首采工作面在“三软”条件下,“两带”发育高度达到含水层,周期来压步距短对工作面形成较频繁的动载作用,以及煤体应力峰值离煤壁近的综合作用是造成工作面容易出现淋水,发生煤壁片帮和架前冒顶的原因。

含水层;“三软”煤层;首采工作面;覆岩结构;矿压显现

Underground Pressure Law and First Mining Working Face Overburden Rock Broken with Three Soft Coal Seam under Aquifer

1 矿井概况

沙吉海井田位于新疆和什托洛盖中新生代凹陷盆地中东部,和什托洛盖复式向斜的北翼,库伦铁布克背斜的南翼。B10煤层位于侏罗系西山窑组含煤地层的中部,设计可采储量约为0.13Gt,厚度为0.82~8.67m,平均厚5.68m;首采区煤层厚度3.97~7.98m,平均厚度6.8m,煤层倾角为7~16°,煤层的层理不太明显,但垂直高角度裂隙、纵向节理较为发育。B10煤层坚固性系数为0.95,顶板坚固性系数为1.47,底板坚固性系数为1.27,属于典型的“三软”条件。含水层岩性为中砂岩、粗砂岩、砾岩、细砂岩,即位于煤层上方18.4m的粉砂岩,厚度9.8m;煤层上方40.3m的砾岩,厚度15.8m;煤层上方56.1m的粗砂岩,厚度22.1m。

B1003W01综放工作面为三采区西翼第1个工作面,工作面斜长211m,上下巷道沿煤层走向布置,长约2300m。工作面采用综合机械化放顶煤开采,采用四柱双伸缩支撑掩护式ZF10000/22/42D型放顶煤液压支架,机采高度3.4m,放煤高度3.86m,采放比1∶1.4。

在矿井首采面开采过程中发现顶板围岩不稳定,工作面架前漏冒、煤壁片帮[1-3]严重,工作面不同位置及两巷频繁出现淋水现象。该矿属于典型的“三软”条件, 因在工作面上方岩层有含水层,在开采影响条件下产生破坏, 上覆含水层的水经过采动裂缝进入工作面, 易使工作面出现淋水,严重时可能发生突水。覆岩破坏高度是开展水体下采煤的关键参数,也是确定合理采厚和防水安全煤岩柱合理留设尺寸的基础数据,准确掌握覆岩破坏高度矿压显现规律[4-6]是实现水体下安全开采的必要前提。

2 首采工作面覆岩破坏“两带”分布规律

2.1 现场观测

2.1.1 观测方法

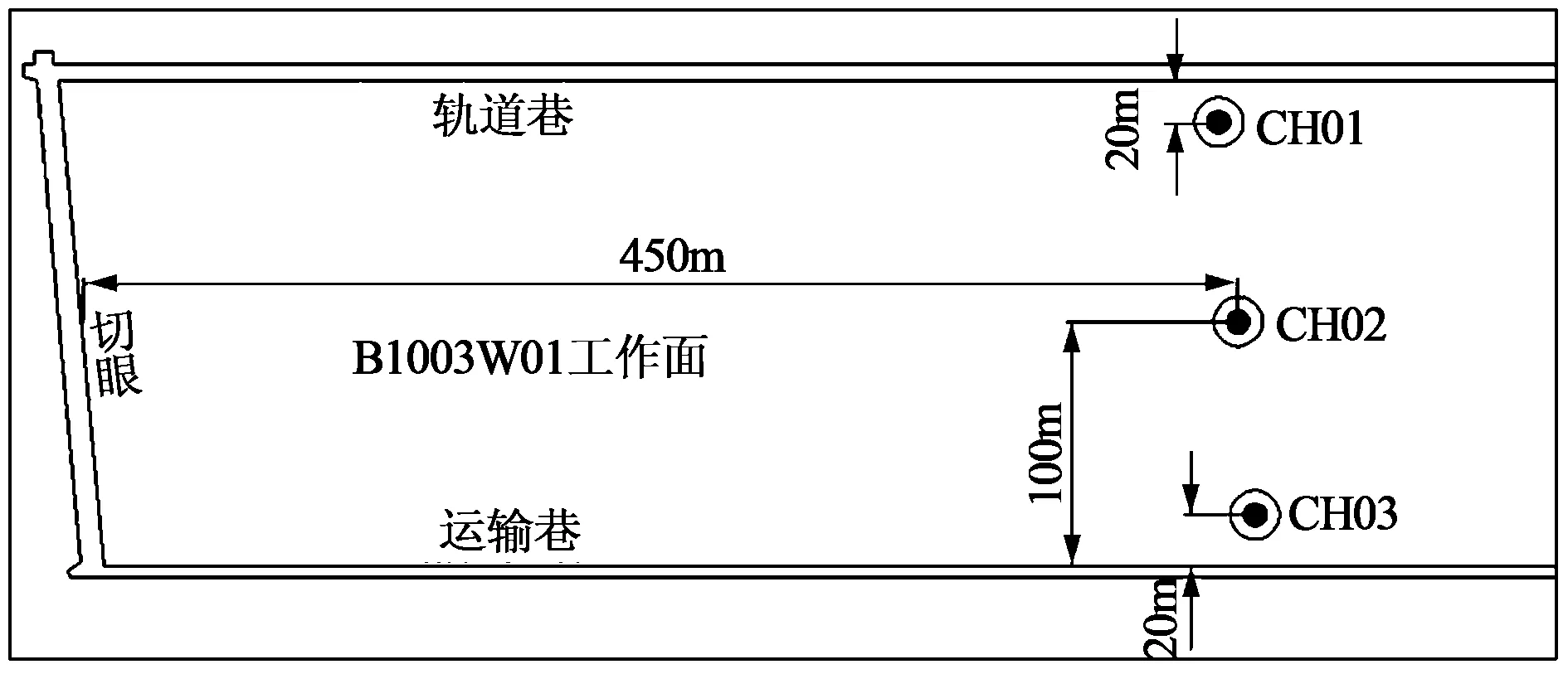

根据煤炭行业标准《导水裂缝带高度的钻孔冲洗液漏失量观测方法》要求及B1003W01 首采工作面的布置情况,在工作面布设了3 个采后“两带”观测孔,采后“两带”观测孔位于B1003W01 工作面走向方向上距离切眼450m,此位置基本顶已经充分垮落,采动裂隙发育充分,覆岩破坏高度发育已达到最大值。CH01 观测孔在工作面倾向上距离轨道巷20m,CH02 观测孔位于工作面中间位置,距运输巷100m,CH03 观测孔在工作面倾向上距离运输巷20m。观测孔的布置情况如图1所示。

图1 工作面覆岩破坏观测孔布置

2.1.2 钻孔结构

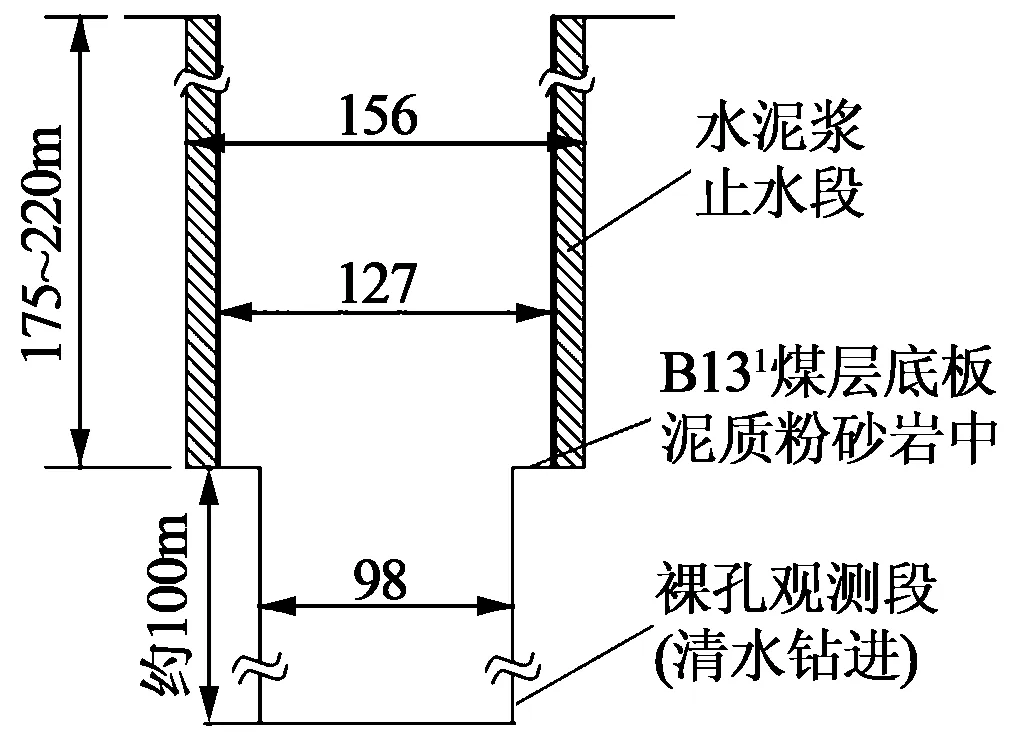

覆岩破坏观测钻孔开孔直径98mm,观测段以上层位扩孔直径为156mm,止水套管直径为127mm,观测段成孔直径为98mm。

图2 B1003W01 工作面覆岩破坏观测孔位置

套管规格为φ127mm×5mm,坐管层位为B131煤层底板的泥质粉砂岩中,其目的是对观测段以上的含水层进行止水,消除上覆含水层对冲洗液漏失量观测工作的干扰,确保观测数据的有效性,同时也可以避免上覆含水层水顺钻孔涌入工作面。CH01 钻孔坐管深度为176.57m,CH02 钻孔坐管深度为190.78m,CH03 钻孔的坐管深度为216m。

2.1.3 钻孔施工

自2015 年4 月26 日至2015 年7 月25 日,在沙吉海煤矿B1003W01 工作面设计施工了覆岩破坏观测钻孔CH01,CH02 和CH03,历时90d,获取了有效的观测数据:钻孔冲洗液法漏失量、钻孔水位、钻进速度、钻进异常情况、钻探取芯和地质描述等资料。

2.2 观测结果分析

2.2.1 工作面上部观测结果

CH01孔的钻孔冲洗液漏失量观测从177.78m 开始,至197.15m 冲洗液全部漏失,钻孔水位变化观测从177.78m 开始,至201.53m 孔内测不到水位。

CH01孔处的B10 煤顶板埋深约为273.10m,煤层采厚为6.80m,经综合分析计算,CH01 孔观测到的导水裂缝带顶点的孔深初步判定为197.15m,导水裂缝带高度为75.95m;垮落带顶点的孔深初步判定为254.4m,垮落带高度为18.70m。

钻孔电视反映的CH01 孔的B10 煤层底板埋深约275m,导水裂缝带顶点位于孔深197.60m,导水裂缝带观测高度为77.40m;垮落带顶点位于孔深258.10m,垮落带观测高度为16.90m。

2.2.2 工作面中部观测结果

CH02孔的钻孔冲洗液漏失量观测从195.10m 开始,至214.85m 冲洗液全部漏失,钻孔水位变化的观测从195.10m 开始,至224.08m 孔内测不到水位。

CH02孔处的B10 煤顶板埋深约为292m,煤层采厚为7.0m。经综合分析计算,CH02 孔观测到的导水裂缝带顶点的孔深初步判定为209.74m,导水裂缝带高度为82.26m;垮落带顶点的孔深初步判定为273m,垮落带高度为19m。

根据钻孔电视成像资料反映的采动裂隙的发育与分布特征,可以确定,CH02 孔的B10 煤层底板埋深约292m,CH02 孔的导水裂缝带顶点位于孔深209.95m,导水裂缝带观测高度为82.05m,垮落带顶点位于孔深272.30m,垮落带观测高度为19.70m。

2.2.3 工作面下部观测结果

CH03孔的冲洗液观测从221.06m 开始,至233.38m 冲洗液全部漏失,242.28m 测不到水位。

CH03孔处的B10 煤顶板埋深约为309m,该位置B10 煤厚约7.0m,留底煤厚约1.0m,实际采厚为6.0m。经综合分析计算,CH03 孔观测到的导水裂缝带顶点的孔深初步判定为230.48m,导水裂缝带高度为78.52m。

根据钻孔电视成像资料反映的采动裂隙的发育与分布特征,可以确定,CH03 孔的导水裂缝带顶点位于孔深227.35m,导水裂缝带高度为81.55m。

2.2.4 覆岩破坏“两带”规律

实测钻孔CH01,CH02 和CH03 位置的B10 煤层埋深依次为273.10,292 和309m,煤层实际采厚依次为6.80,7.0 和6.0m,最终确定出沙吉海煤矿B10 煤层B1003W01 工作面CH01 钻孔的垮落带高度为18.70m,垮采比为2.75,导水裂缝带高度为77.40m,裂采比为11.39;CH02 钻孔的垮落带高度为19.70m,垮采比为2.81,导水裂缝带高度为82.26m,裂采比11.75;CH03 钻孔的导水裂缝带高度为81.55m,裂采比13.59。

B10煤覆岩以中、粗砂岩和泥岩为主,含少量砾岩,在垂向上,煤层直接顶板为相对坚硬的粉砂质泥岩,顶板约60m 以上为胶结程度差的厚层粗砂岩,自然状态强度很低,遇水易松散,不具有形成结构的自承能力,抗采动破坏能力差,受采动后整层都发生崩塌下沉,不利于控制采动裂隙的进一步发展。

从裂隙发育形态上看,受软弱地层影响,B10 煤覆岩破坏不够充分,以高角度纵向延展裂隙为主,偶见纵横交错裂隙,部分软弱岩层段受采动后遇水发生局部塌落现象。

3 首采工作面矿压显现规律监测分析

3.1 首采工作面矿压显现规律

3.1.1 支架监测方案

在首采工作面的10号、20号、30号、40号、45号、50号、55号、60号、70号、80号、90号、100号和110号中间架上分别布置1台支架在线监测系统,每台压力记录仪监测1个前柱和1个后柱压力,记录工作面推进过程中支架前后柱的压力变化情况。

顶板周期来压与工作面的推进和支架的初撑力密切相关,根据现场实际情况划分了3个阶段进行分析。第1阶段选择2015年1月4日至2015年1月28日,该阶段为监测初期,工作面累计推进67.7m,平均推进度为2.8m/d;第2阶段选择2015年3月至2015年4月,期间工作面累计推进107m,平均推进度为2m/d;第3阶段选择2015年6月至7月份,期间工作面累计推进182.4m,平均推进度为3.5m/d。

3.1.2 观测结果

周期来压分析以支架的平均循环末阻力与其均方差之和作为判断顶板周期来压的主要指标。

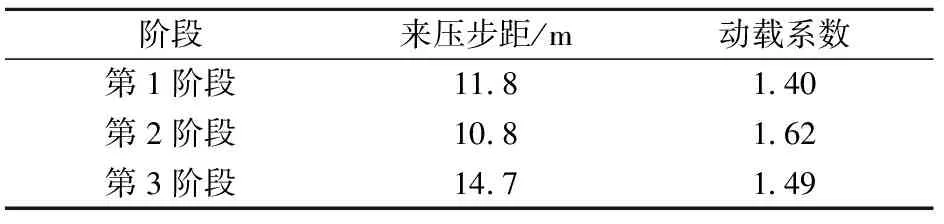

动载系数是指顶板周期来压期间的支架平均工作阻力与非来压期间工作面支架工作阻力的比值。根据现场实测数据,通过分析得到工作面顶板的周期来压规律,由于受初撑力难控制的影响,动压系数大,最大平均达到1.62,如表1所示。

根据分析结果可知,工作面顶板周期来压步距在不同阶段具有一定的差别,在监测初期,周期来压步距及动载系数受初撑力低的影响,在第2阶段和第3阶段现场要求提高初撑力,但从第2阶段的平均动载系数来看,现场对初撑力的管理仍然较差,主要与煤层及顶底板软弱有关,不同推进度下顶板的周期来压步距不同,工作面推进速度加快使顶板周期步距加大。

表1 顶板周期来压步距分析结果

3.2 首采工作面巷道矿压显现规律

3.2.1 巷道变形规律

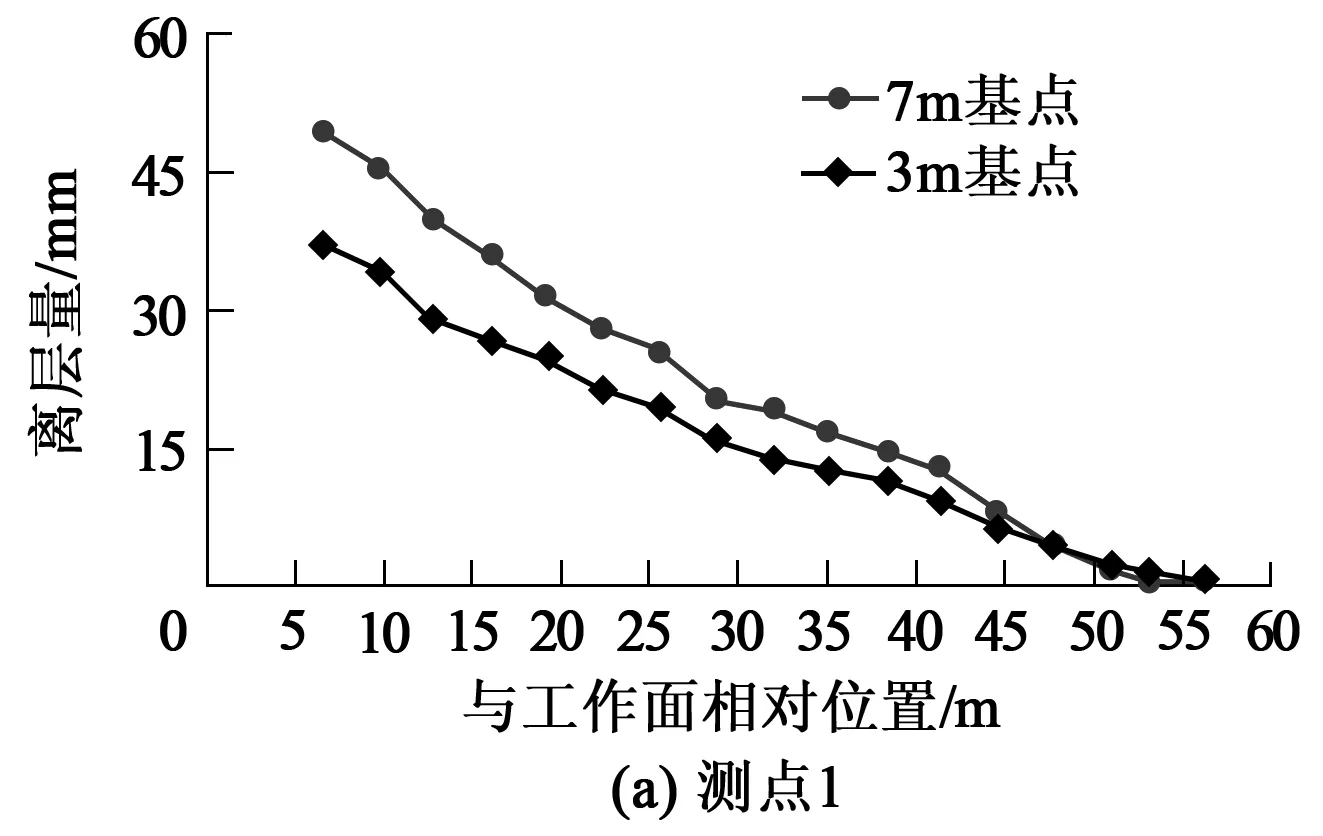

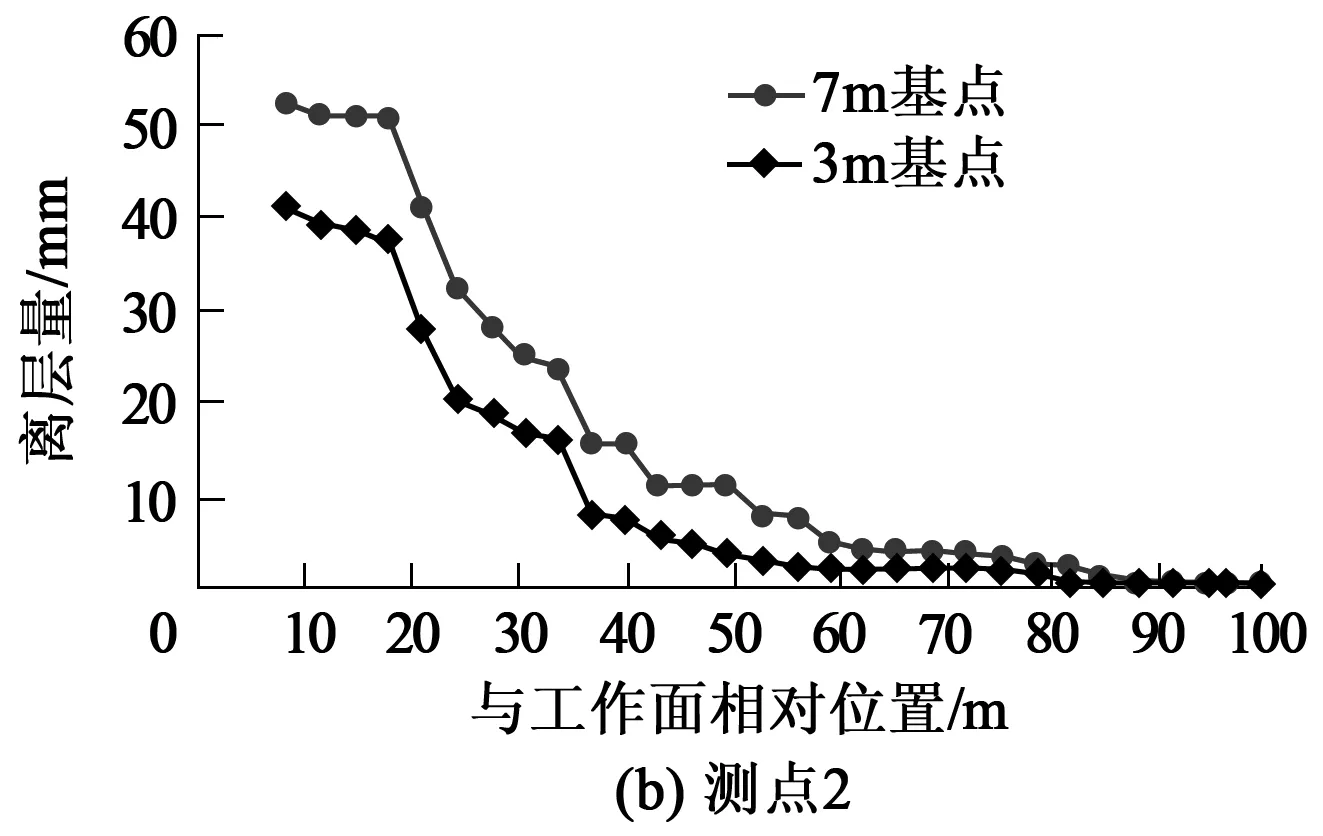

根据巷道变形观测,主要发生顶底板移近,而且以下巷变形为主,上巷监测无变化。测点1布置在下巷1940m位置;测点2布置在下巷1980m位置。巷道变形监测情况见图3。

图3 巷道变形监测

由图3(a)可知,工作面超前50m范围内,顶板离层呈直线变化,离层量不断增加,推进至端头附近时,顶板离层达到最大,使得下端头位置变形比较严重。

由图3(b)可知,工作面超前50m范围外,巷道顶板位移变化小,采动影响程度小;进入工作面超前50m范围时,巷道顶板位移变形急剧变化,呈直线位移趋势,推进至端头附近时,巷道顶板位移量达到最大。

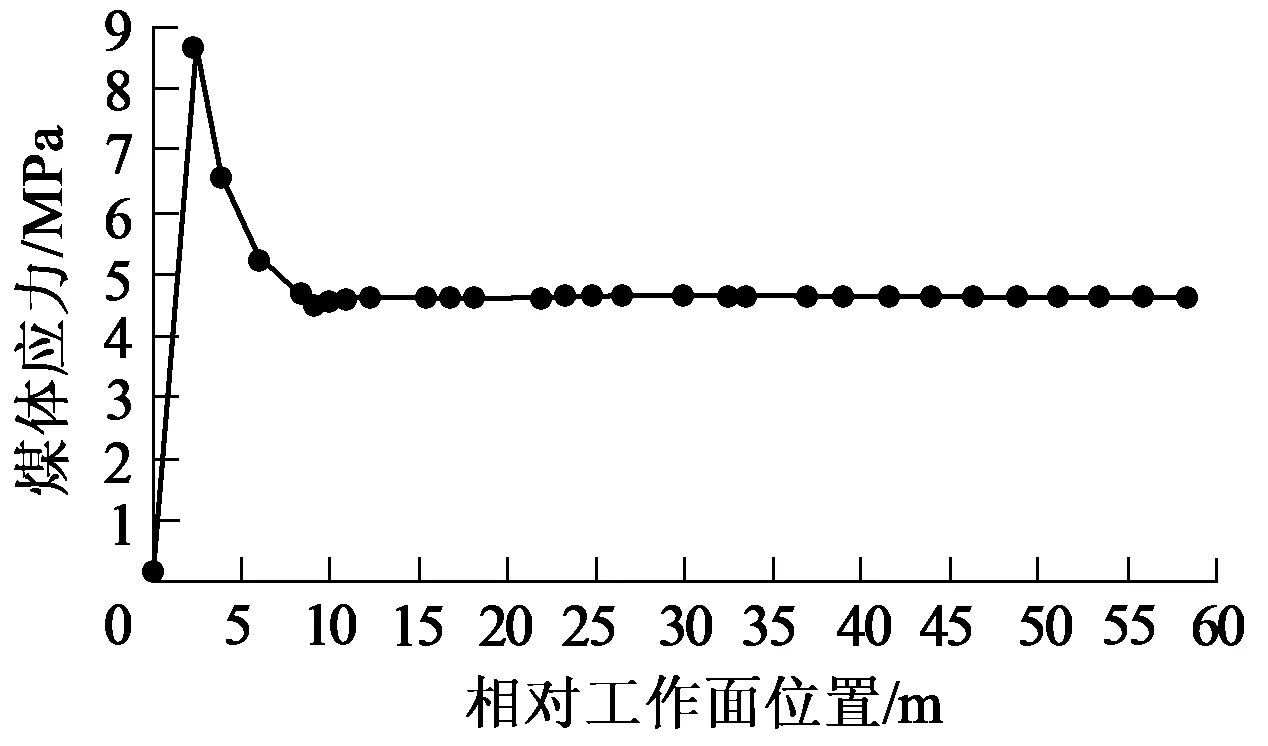

3.2.2 巷道支承压力分布规律

首采工作面超前支承压力监测具有特殊性,表现为支承压力影响范围不明显,根据现场实测曲线(图4),煤体应力开始变化在超前10m范围,峰值离煤壁近,仅距离煤壁2m位置,主要受垂向节理发育分布影响。

图4 煤体应力分布曲线

4 覆岩破坏“两带”与矿压显现关系

4.1 数值模拟分析

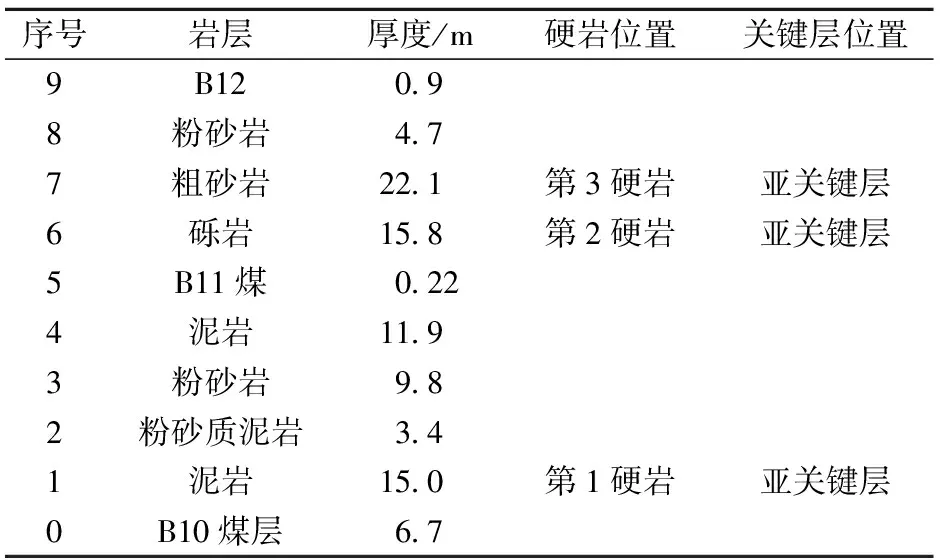

表2为首采工作面的岩层结构特征。根据关键层理论,分析得到“两带”范围的岩层关键层,在“两带”范围存在3层亚关键层,分别是直接顶泥岩亚关键层、砾岩亚关键层和粗砂岩亚关键层。

表2 岩层结构特征

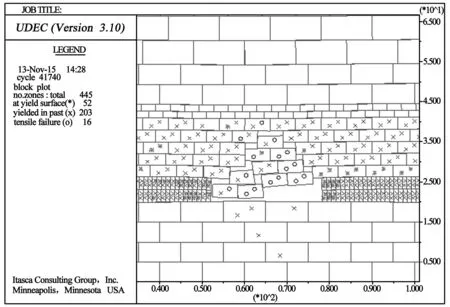

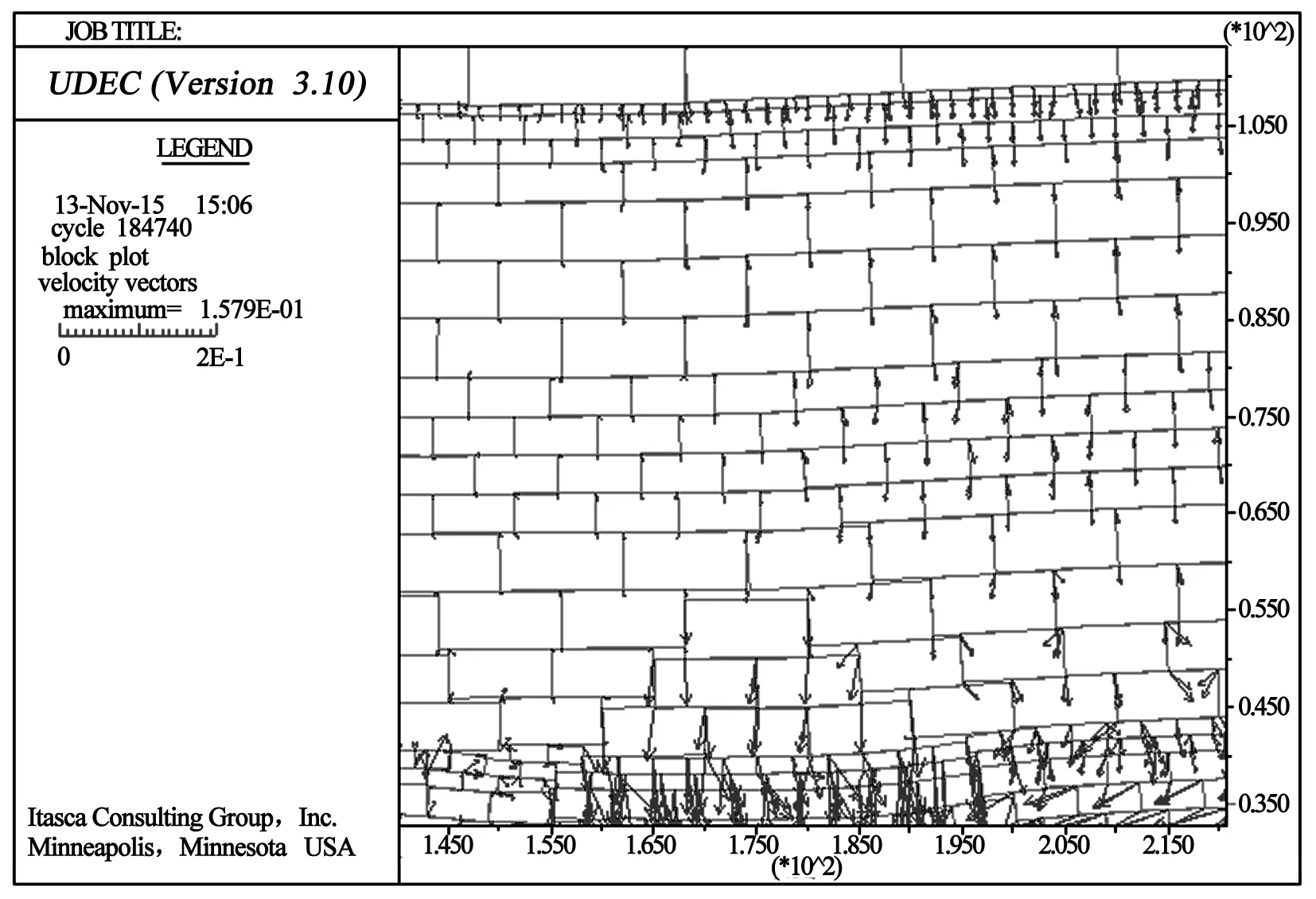

采用UDEC模拟软件,沿工作面的走向方向进行剖面,模型走向长度为600m,岩层的高度为300m,采用摩尔-库仑准则建立模型,边界条件为:左、右边界横向位移及速度为0,底部边界竖向位移及速度为0,重力加速度为9.8N/kg,建立UDEC模型结合“两带”破坏与工作面矿压观测,分析覆岩演化过程与周期来压、导水裂缝带的关系。

4.2 “两带”发展与矿压显现关系

(1)首采工作面主要矿压显现 矿井首采面开采过程发现顶板围岩不稳定,工作面架前漏冒、煤壁片帮严重,工作面不同位置及两巷频繁出现淋水现象。

(2)周期来压与煤壁破坏深度影响 综合数值模拟与现场观测分析可知,数值模拟得到第1硬岩亚关键层周期来压步距10~15m,现场实测首采工作周期来压步距10.8~14.7m,动载系数大,周期来压期间的顶板对工作面煤壁载荷作用强度大,而且数值模拟分析表明,应力峰值离煤壁近,造成煤壁2m深度范围的煤体易发生破坏,如图5所示(图中纵横坐标单位为m),因此,周期来压步距短,工作面反复经历较大载荷的作用,使煤壁的煤体发生破坏,从而使煤壁易发生片帮。

图5 煤壁破坏区域

(3)“两带”发展导出导水裂缝带岩层 粗砂岩为含水层,裂隙发展过程易形成通道。根据数值模拟分析和地质资料可知,粗砂岩含水,随工作面推进,覆岩破坏不断向上发展,该关键层发生断裂,形成裂隙通道,引起了工作面的局部区域淋水。粗砂岩含水层与工作面形成导通通道,该岩层破坏,如图6所示(图中纵横坐标单位为m)。

图6 粗砂岩含水层裂隙发展

工作面直接顶为泥岩,当上覆含水层的水导通到该岩层,容易遇水发生泥化,从而降低了岩层的强度,容易破碎造成架前冒顶。

(4)综合作用的影响 综上分析,首采工作面在“三软”条件下,“两带”发育高度达到含水层,周期来压步距短对工作面形成较频繁的动载作用,以及煤体应力峰值离煤壁近的综合作用是造成工作面淋水、架前冒顶和煤壁片帮的原因。上述因素易形成恶性循环,矿压显现就变得难控制。

5 结 论

(1)得到了沙吉海煤矿B10煤层B1003W01 工作面的“两带”垮采比为2.75~2.81,垮落带高度18.7~19.7m,裂采比为11.39~13.59,导水裂缝带高度为77.4~82.26m。

(2)获得了首采工作面的矿压显现规律。工作面顶板周期来压步距在不同阶段具有一定的差别,周期来压步距为10.8~14.7m;超前50m范围顶板位移开始变化,越靠近工作面,变形越快;煤体应力开始变化在超前10m范围,峰值离煤壁近,仅距离煤壁2m位置。

(3)分析了首采工作面矿压显现与“两带”破坏发展关系。首采工作面受“三软”条件、“两带”发育高度、周期来压步距短、来压动载作用以及煤体应力峰值离煤壁近的综合作用是造成工作面淋水、架前冒顶和煤壁片帮的原因。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

[3]方新秋,何 杰,李海潮.软煤综放面煤壁片帮机理及防治研究[J].中国矿业大学学报,2009,38(5): 640-644.

[4]吕梦蛟,李先章,李玉申.三软厚煤层综采工作面采动应力分布规律研究[J].煤炭科学技术,2011,39(7):21-24.

[5]付东波,齐庆新,秦海涛,等.采动应力监测系统的设计[J].煤矿开采,2009,14 ( 6) :13-16.

[6]谢广祥,杨 科,常聚才.综放开采煤层支承压力分布规律现场实测分析[J].煤炭科学技术,2006,34 ( 3) :1-3.

[责任编辑:潘俊锋]

2016-06-21

10.13532/j.cnki.cn11-3677/td.2017.02.021

李新华(1972-),男,宁夏中宁人,高级工程师,博士研究生,主要从事岩土工程和矿压治理研究。

李新华,张向东,李东发,等.含水层下“三软”煤层首采工作面覆岩破坏与矿压显现规律研究[J].煤矿开采,2017,22(2):83-86,46.

TD324

B

1006-6225(2017)02-0083-04