预热器系统的节能降耗改造

2017-05-14姜兵

姜 兵

(中国中材国际工程股份有限公司(南京),南京 211100)

1 东北某水泥企业烧成系统综述

东北某水泥企业于2005年6月建成投产。设计规模为5 000t/d,熟料烧成系统采用了带TDF分解炉的双系列5级旋风预热器、四通道燃烧器 (窑头)、φ4.8m×72m回转窑以及第三代空气梁篦式冷却机(篦床面积119.3m2)等。投产10余年来,熟料产量已能长期稳定在6 000t/d左右,还存在问题。(1)系统阻力大,吨熟料工序电耗高。(2)烧成热耗高。(3)预热器烟室结皮频繁。(4)三级料管塌料。(5)窑后易结圈。

针对上述问题,需对该生产线烧成系统实施技术改造,从而达到节能降耗、稳定运行的目标。

2 改造前烧成系统状况及存在问题

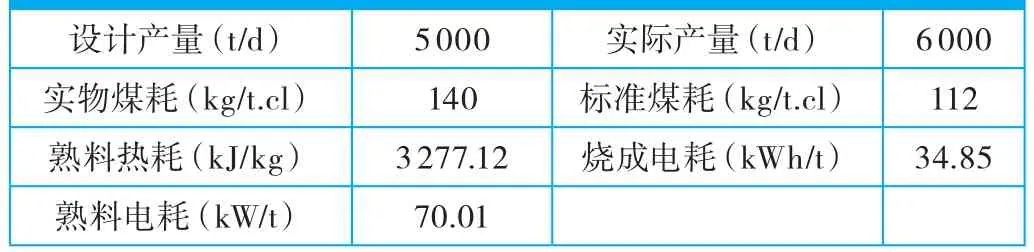

烧成系统结构参数、运行参数见表1;主要技术经济指标见表2。

表1 现有烧成系统结构参数、目前产量下的运行参数

表2 主要经济技术指标

由表1、2数据以及业主反馈的情况来看,烧成系统存在以下主要问题:

(1)C5出口温度高于分解炉出口温度,存在温度倒挂现象;C1出口废气CO含量为0.05%~0.3%,分解炉内煤粉燃烧不完全。

(2)C1出口废气温度高,达到360℃~390℃。

(3)预热器出口负压为6 400Pa ~6 600Pa,系统阻力大;C3、C4、C5旋风筒表观截面风速、进口风速均偏高。

(4)年运转率低,造成系统煤耗及电耗增加。

3 改造原则和思路

改造原则是充分利用现有可靠设备和设施,对烧成系统作适当改造,以降低单位熟料热耗和电耗。在实施过程中,尽量节省投资、缩短技改周期。

3.1 从现有的数据来分析,造成系统煤耗高的原因

(1)三次风分两路入炉且两路分风不均,缺少适当的旋流,导致分解炉内流场、浓度场及温度场不均匀,加上分解炉的炉容偏小,煤粉在分解炉内燃烧不充分,出现温度倒挂现象。

(2)预热器热效率偏低,C1出口废气温度高。

(3)年运转率低。

3.2 造成系统阻力大的原因

(1)在产量为6 000t/d情况下,各级旋风筒本体直径均偏小,表观截面风速及进口风速均偏大。

(2)三次风管和窑尾烟室处阻力偏大。

(3)各级旋风筒温度均比正常偏高,C1旋风筒由于配料中加入了少量煤矸石,温度比正常偏高更多,导致各级旋风筒工况风速增加,系统阻力增大。

(4)年运转率低。

3.3 烟室结皮的原因

(1)煤粉的不完全燃烧导致未烧尽的煤粉被带至烟室斜坡,造成斜坡处结皮。

(2)窑内通风不畅。

(3)窑头火焰软弱无力,头煤量偏大,加剧窑内还原气氛,导致烟室结皮的产生。

3.4 C3塌料的原因

(1)由于少量煤矸石参与配料,物料在C3进风口或撒料箱有发粘、积料现象。

(2)翻板阀锁风效果不好,旋风筒分离效率低,物料内循环增加造成塌料。

3.5 窑后结圈的原因

(1)煤粉细度偏粗,再加之分解炉炉容偏小,炉内通风不足,造成煤粉的不完全燃烧,易致窑后结圈。

(2)窑内通风不畅,窑头燃烧器内外风比例不合理,火焰细而长易造成窑后结圈现象。

在操作中,可适当降低煤粉细度,确保煤粉充分燃烧;调整燃烧器控制火焰形状及火焰长度来改善窑后结圈现象。

针对上述问题,本次改造着重从提高预热器热效率、减小系统阻力、改善分解炉内煤粉燃烧、减小C3塌料这几方面来考虑。

4 烧成系统改造方案

4.1 分解炉

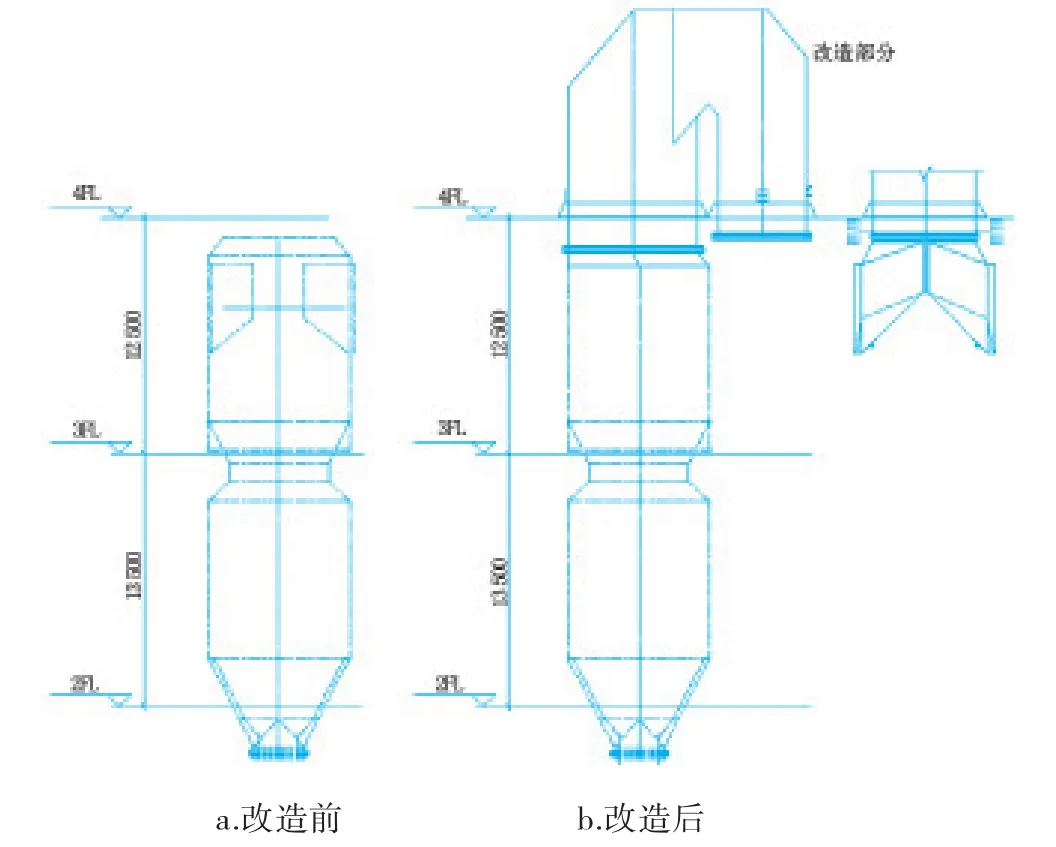

为尽量减小土建的改造工作量及节省改造时间,分解炉采用了多种灵活的布置方法,以保持窑尾结构框架各层平面的主梁及框架的斜撑均不改动。在原有分解炉基础上增加鹅颈管,分解炉出口连接管道设计为方形管道,既保证风管截面积而又不影响框架主梁。进C5筒的风管从分解炉出口鹅颈管分两路至C5旋风筒。增加部分的鹅颈管充分利用了原有的窑尾框架内部的有效空间,炉体全部布置于框架内部,并尽可能增加了分解炉的容积。改造后的分解炉炉容由原有的约880m3增加至1 390m3,气体在炉内的停留时间由原先的2.3s增加至3.4s,可有效改善煤粉在炉内充分燃烧。分解炉改造方案见图1。

图1 分解炉改造方案示意图

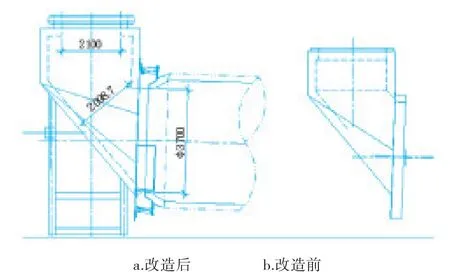

4.2 三次风管

现有三次风管规格为φ3.1m,有效内径φ2.7m,现三次风分两路对冲入炉,阻力达1 000Pa以上,为降低阻力及改善炉内燃烧状况,三次风拟改为利用原有三次风管(筒体),在分解炉锥部单股旋切入炉方式,且更换高温阀。改造后,炉体压力损失小,有利于窑炉两路风的平衡,易于操作控制;气体在炉内停留时间长;可保证煤粉在炉内能充分燃烧,入窑生料表观分解率达95%以上,以利于系统稳定运行。

三次风管改造前后见图2a、2b。

图2 三次风管改造示意图

4.3 C5、C3、C1旋风筒

(1)C5旋风筒。为配合分解炉扩容改造,C5旋风筒蜗壳部分旋转45.44°,锥部、本体及支座部分不变。改造前后图纸见图3a、3b。

图3 C5旋风筒布置图

(2)C3旋风筒入口处加空气炮或压缩空气。

(3)C1旋风筒进风口作局部改造。

4.4 预热器料管及撒料装置

为增强物料和热气体的混合效果,用新型扩散式撒料箱更换生料入口、C1~C4料管上原有的撒料箱。撒料装置的结构设计上采用扩散式箱体,内加凸弧型多孔导料分布板,该种结构既具有防堵功能又可确保物料在气固换热管道内分散的均匀性,有利于提高系统的换热效率。调整C3撒料箱位置并在撒料箱处加空气炮或压缩空气吹扫。

配合撒料箱的改造,为进一步强化物料在气固换热管道及分解炉内的分散效果,拟改造C1~C4料管;由于烟室扩大,C5料管作局部改造;更换所有料管翻板阀。

4.5 窑尾密封、窑尾烟室及缩口

原有烟室斜坡处截面小,风速大,局部阻力损失大,原有窑尾缩口尺寸为φ3 450mm,在6 000t/d产量的情况下,此处风速达17.6m/s,本次改造拟将窑尾缩口尺寸扩大至φ3700 mm,且整体更换烟室及窑尾密封。

原有分解炉锥部缩口处有效净尺寸2000mm×2 000mm,当产量为6 000t/d时,计算可得此缩口风速约41m/s,该风速明显偏大,不仅导致阻力大,而且不利于窑内通风及系统操作,因此需修改此缩口,该处的膨胀节一并更换。

改造后,可改善窑内通风,同时减少窑内物料的外循环,以利于系统操作,并降低系统阻力。图4为烟室改造示意图。

图4 烟室改造示意图

4.6 分解炉喷煤管位置调整

根据改造后三次风管、C4料管的位置,重新调整分解炉锥部和本体上的4个喷煤管位置及规格。

5 改造后烧成系统指标、改造工期和投资预算

(1)C1出口废气温度降低200℃,标煤耗降低4kg/t.cl。

(2)同等产量条件下,系统阻力降低500Pa,电耗降低1kWh/t.cl。

(3)改造工期约30d~45d(非标件需提前制作完成)。

(4)改造投资预算780万元。

6 经济效益分析

实际改造效果见表3。改造后,标煤耗降低4kg /t.cl,电耗降低1kWh/t.cl。

表3 主要经济技术指标

(1)盈利能力。以熟料产量6 0 0 0t/d、年运转270d、实物煤热值22 990kJ/kg(5 500kcal/kg)来计算,每年节约标煤0.648万t,折算成实物煤每年节约实物煤0.784万t。以原煤进厂价每吨600元计,每年减少原煤成本479万元。

改造后熟料工序电耗下降1kW h/t.cl,可节电162万kWh/a。电价按0.6元/kWh来计,每年创造节电效益97.2万元。

年盈利总额为:470+97.2=567万元。

(2)投资回收的周期约不到为1.5年。