大功率盘式交流永磁同步电机温度场流场耦合分析*

2017-05-13陈起旭杨来顺王云洪曹秉刚

陈起旭, 周 阳, 杨来顺, 王云洪, 曹秉刚

(1. 西安交通大学 机械工程学院,陕西 西安 710049; 2. 青岛海西电机有限公司,山东 青岛 266000)

大功率盘式交流永磁同步电机温度场流场耦合分析*

陈起旭1, 周 阳1, 杨来顺2, 王云洪2, 曹秉刚1

(1. 西安交通大学 机械工程学院,陕西 西安 710049; 2. 青岛海西电机有限公司,山东 青岛 266000)

根据510 kW盘式电机的电磁设计参数及热物性参数建立了三维温度场流场流固耦合模型,分析了额定工况下电机发热部件的温度分布,接着对样机进行了温升试验。针对温升试验电机温度偏高进行了改进性研究探索,从主动降低损耗和被动降低损耗两方面,研究了影响盘式电机温升的因素。主动降耗方面,建立了等效的二维直线电机模型,从铁耗理论模型和电磁仿真模型角度分析了不同牌号硅钢片在空载和负载工况下,铁耗瞬态变化趋势。对于供电频率较高的电机,尤其在弱磁区,铁耗往往成为影响电机温升的主要因素,对于卷绕定子铁心,建议采用沿着卷绕方向易于磁化、高磁感应强度、低损耗的晶体取向超薄硅钢片来降低高频铁耗。被动降耗方面,基于建立的三维耦合模型,分析了水道不同入口流速对电机定、转子最高温度影响、额定负载和过载工况下的定子绕组最高温度随入口冷却液流速变化趋势,最后将端盖端面水道流体单独建模,通过以上温升影响因素的分析,为之后盘式电机热管理的改进设计提供理论依据。

大功率盘式交流永磁同步电机;温度场;流场;耦合

0 引 言

盘式交流永磁同步电机(以下简称盘式电机)是一种采用轴向磁通励磁,通过盘形定、转子的相对运动,在转子轴上产生电磁转矩的特种电机。由于盘式交流永磁同步电机集成了盘式电机的轴向尺寸短、功率和扭矩密度高、转动惯量小的优势和永磁电机的结构简单,无励磁损耗、效率高的优点[1-2],但也由此带来了电机热负荷高,给电机的热管理带来了极大挑战。盘式电机被逐渐应用到航空航天、石油钻探、数控机床、工业机器人、电动汽车等领域。

近年来,国内外专家学者对于多种类型盘式电机温升热管理方面做了大量的研究。

文献[3-4]主要从二维热阻网格模型角度进行了研究。其中文献[3]针对轴向磁通盘式电机,推导经验公式,建立了2D热网路模型和利用有限体积法建立了3D热模型,对比两者的稳态温度,并使用微分方程推导了电机部件的瞬态温度趋势,并制造了样机。文献[4]针对一台5 kW轴向磁通永磁发电机,提出一种累积参数热模型,将电磁和热设计耦合迭代计算可以稳态求解电机不同部件的温度,并进行了温升试验,对比验证了定义的热阻网络模型可以准确地预测节点温度。

文献[5-7]主要从电机的空、负载工况角度分析。其中文献[5]针对2台10 kW有槽的轴向磁通盘式电机,定子绕组分别采用整数槽集中绕组(20极60槽)和分数槽集中绕组(20极24槽)两种形式,采用有限元和试验的方法,从空载损耗、负载损耗和附加损耗等方面进行了对比研究。文献[6]针对一台电动汽车用的直驱轮缘轴向磁通永磁电机,采用多级结构和定子水冷无铁心设计,允许长期100%过载运行,并制造了样机。分析了在额定负载和1倍过载状态,绕组铜耗及绕组温度随入口温度变化,接着分析了额定负载和不同过载工况下,冷却水温升水流量变化趋势。文献[7]提出了一种新型的双转子、单定子轴向磁通电机,采用无定子轭部、分块电枢拓扑结构,具有高的填充系数、短的端部绕组,可以增加电机的转矩密度和效率,适合高性能应用;分块电枢采用粉末铁心材料、转子磁钢采用分块、环氧树脂涂层设计,可以有效降低铁耗和涡流损耗,效率达到95%;分析了铁心磁滞损耗随磁密和转速变化趋势、磁钢涡流损耗随分块数变化趋势,以及空载和负载两种工况下,定子铁心和外壳涡流损耗随转速变化趋势。

文献[8-10]主要从转子涡流损耗角度分析。其中文献[8]针对工业应用,提出一种低成本、储能的双定子、单转子方案,定子铁心采用开口槽,绕组采用集中式绕组设计,并分析了磁钢未分块和进行径向和切向分块,涡流损耗对比。这种定子开口槽设计,优点虽可以进行大批量机器绕线,但不足之处是带来较大的齿槽转矩脉动。文献[9]针对转子类型分别为表贴式和内置式的轴向磁通永磁同步电机,提出了一种计算涡流损耗的半解析方法,分析了不同极槽配合分数槽绕组的磁动势谐波对转子涡流损耗的影响。文献[10]研究了一台30 kW、16 000 r/min的双定子、单转子的轴向磁通永磁同步电机,在转子部分安装了飞轮,重点考虑了高速下的转子损耗和摩擦损耗,同时描述了高速下测试设备的搭建,以及电机部件温度随时间变化计算和测试结果对比。

文献[11-13]主要从建立铁耗数学分析模型角度分析。其中文献[11]针对软铁磁材料和粉末铁氧体材料构成的铁心,提出一种动态铁耗模型,用于计算二维和三维瞬态铁耗有限元分析,并与试验数据进行了对比。文献[12] 提出了一种使用T-Ω方法,通过在叠片域引入一个额外的场分量,作为考虑硅钢片叠压效应计算瞬态铁心损耗,将铁耗效应引起的输入功率增加值和铁耗模型计算的铁耗值对比,通过功率平衡测试来验证其合理性。文献[13]进行了正弦波供电条件下硅钢片损耗的试验研究,基于Bertotti铁耗分立计算公式,对多种频率下的损耗数据,进行回归分析,求得铁耗系数,得到了预测损耗的方法。

上述文献对盘式电机的热管理进行了大量富有成效的研究,研究成果为进一步控制盘式电机的温升提供了理论和试验基础。但是针对双定子、单转子的盘式电机研究对象,尤其对于应用到石油钻井平台领域的大功率、高扭矩、高防护等级以及高过载能力的盘式电机探索,目前国内外还是空白。

基于以上分析,本文首先根据电机的电磁设计参数及热物性参数建立了三维的温度场流场流固耦合模型,分析了额定工况下盘式电机发热部件的温度分布,接着对样机进行了空载温升试验,最后从主动降低损耗和被动降低损耗两方面,研究了影响盘式电机温升的因素。主动降耗方面,建立等效的二维直线电机模型,从铁耗理论模型和仿真模型角度分析了不同牌号硅钢片的空载和负载铁耗瞬态变化趋势;被动降耗方面,基于建立的三维流固耦合模型,分析了水道冷却液不同入口流速对电机定转子最高温度影响、额定负载和过载工况下的定子绕组最高温度随入口冷却液流速变化趋势。通过以上温升影响因素的分析,为之后盘式电机热管理的改进设计提供理论依据。

1 盘式电机结构与主要参数

1. 1 盘式电机结构

图1 盘式电机数字样机

本文研究对象是一台应用在石油钻井平台领域的盘式电机,防护等级IP55,如图1所示。该盘式电机主要由齿轮箱组件、定子组件、转子组件、机座与出线盒组件及盘式刹车组件等组成,其中电机部分采用的是双定子、单转子结构方案,优点是既可以平衡轴向气隙偏心产生的单边磁拉力,又便于在端盖端面设计冷却水路。本文设计的盘式电机,在端盖端面设计有双螺旋水路,便于在端盖的外圆周面上布置进出水口,增大水域与端盖的散热接触面积,带走电机产生的热量,同时兼顾进出水口较小的压力损失。冷却液介质采用水和乙二醇各占50%质量配比混合而成。

1. 2 盘式电机主要参数

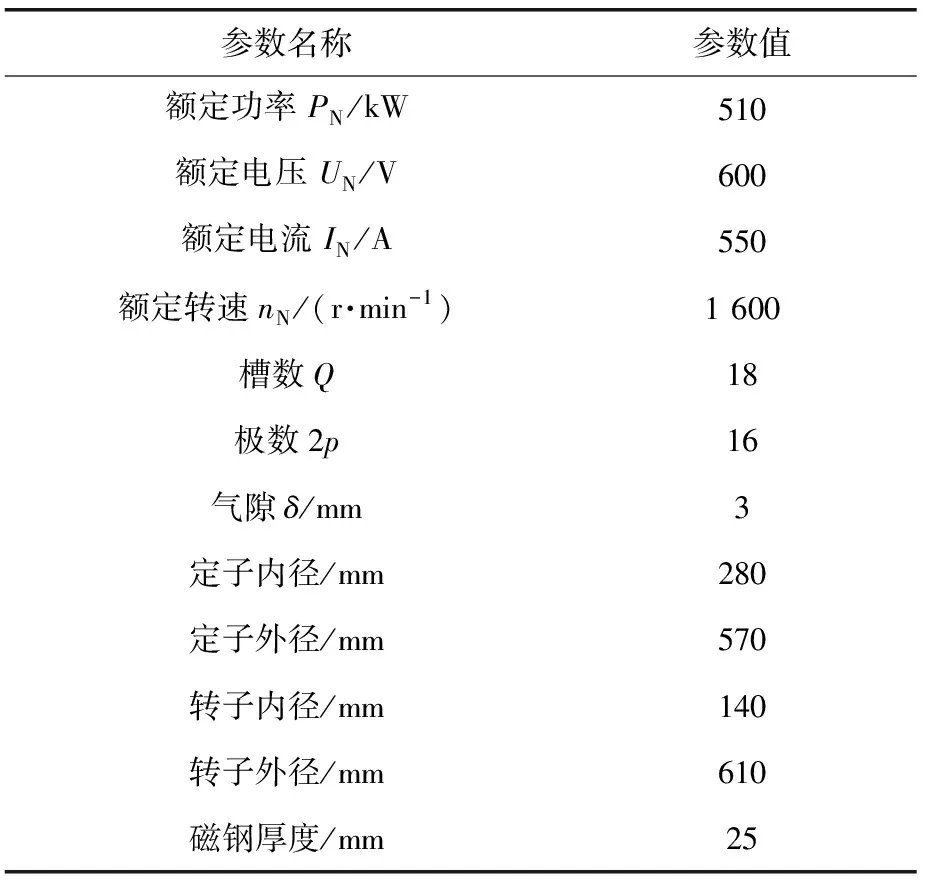

盘式电机主要电磁设计参数如表1所示。电机可以实现0.5倍过载,转速可弱磁扩速到2 000 r/min,热物性参数主要由导热系数λ(单位:W/m·K)、比热容C(单位:J/kg·K)和密度ρ(单位:kg/m3)组成,如表2所示。

表1 盘式电机主要电磁设计参数

表2 盘式电机各部件材料的热物性参数

注: 表2中各项异性材料的导热系数表达格式为(x,y,z)

2 盘式电机温度场流场耦合分析

2. 1 盘式电机温度场流场耦合模型的建立

本文建立的盘式电机温度场流场流固耦合求解域模型,考虑了电机实体域、空气和冷却液流体域,其中电机实体域由转子实体域、定子实体域和端盖及轴承实体域组成,如图2所示。

图2 盘式电机求解域

电机求解域有限元模型的建模,直接在GAMBIT前处理网格剖分软件中完成,如图3所示。这样处理有利于直接从温度场和流场的角度就考虑网格的合理规划和控制,其中定子铁心端面网格与端盖端面网格采用接触面耦合方式传递载荷,转子磁钢和转子铁心采用生热率等效方式简化模型,实现与定子部分网格共节点,考虑了气隙空气层、转子内外圆周空气层的旋转效应。该有限元模型全部使用六面体结构化网格,相对四面体网格,可显著降低有限元计算规模,改善网格质量,提高计算结果的精度和求解速度。

图3 盘式电机求解域有限元模型

2. 2 盘式电机损耗计算

电机的生热主要是各种损耗产生的热量,包括定子铁耗、转子铁耗、绕组铜耗、机械摩擦损耗、风摩损耗及附加损耗等。

(1) 基本铁耗主要由主磁场在铁心内发生变化而产生,包括磁滞损耗和涡流损耗。计算时,统一按硅钢片的基本铁耗来考虑[14]。经典铁耗的计算分为齿部铁耗Phei和轭部铁耗Phej,一般表达式为

(1)

(2)

式中:p10/50——当B=1 T、f=50 Hz时,硅钢片单位重量内的损耗;

Bi、Bj——齿部磁路长度上磁通密度的平均值、轭部磁路长度最大磁通密度值;

f——电源频率;

phei、phej——齿部、轭部损耗系数;

ka——经验系数;

Gi、Gj——齿部、轭部重量;

pFei、pFej——齿部、轭部铁耗。

盘式电机采用16极、18槽的多极少槽方案,由于极数较多,额定转速1 600 r/min,使得电机的供电频率较高(f=np/60=213.33 Hz),由式(1)、式(2)可知,随着频率的提高,铁心损耗迅速增加,尤其在弱磁扩速区,铁心损耗往往大于铜耗。

(2) 绕组铜耗[14]主要指绕组里的电气损耗,由式(3)可得

(3)

式中:Ix——绕组x中的电流;Rx——换算到基准工作温度的绕组x电阻;

m——相数;

I——相电流;

R——相电阻。

(3) 机械损耗及其他附加损耗。机械损耗包含轴承摩擦损耗Pf和转子风摩损耗Pv。这两项损耗在大多数情况下均难以准确计算,一般取输入或输出功率的一定百分数表示,这里取输出功率的0.5%均匀加在定、转子铁心上,可以按经验公式(4)、式(5)估算[14]。对于杂散损耗参考铸铝转子异步电机,一般按输出功率1%~3%来计算。

(4)

式中:F——滚动轴承载荷;d——轴承内滚珠或滚柱直径;v——滚珠或滚柱线速度。

(5)

式中:Pv——风摩损耗;Kv——系数,通常取0.175~0.185;v——转子圆周速度;Q0——总风量。

综上所述,盘式电机的体热源载荷以生热率的方式加载。

2. 3 盘式电机边界设置与求解

在流固耦合模拟计算过程中,可认为水道中流动的水为不可压缩的湍流流动。计算过程中需要求解能量守恒方程、质量守恒方程、动量守恒方程和湍流方程。

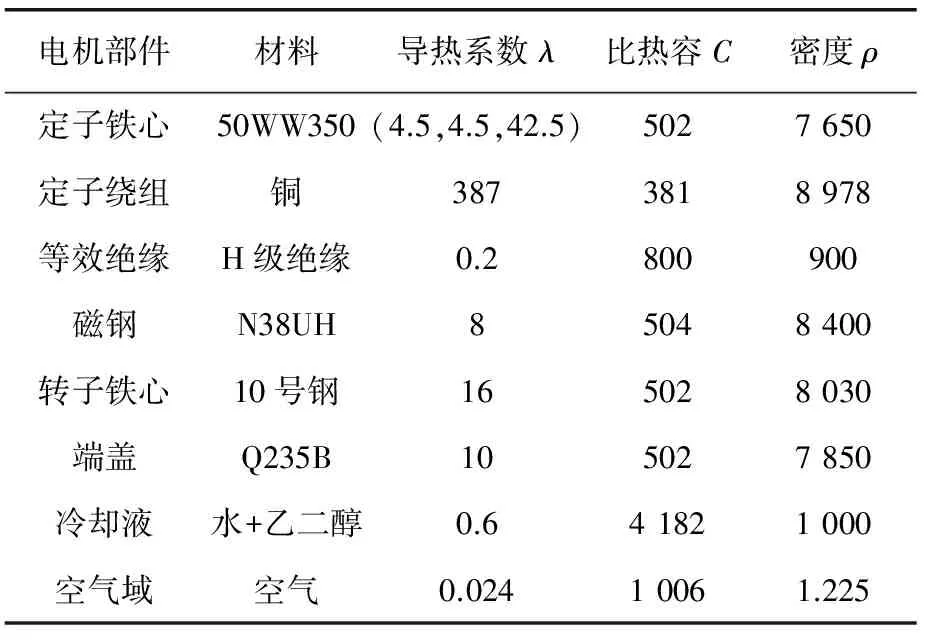

电机求解域的外边界设置为绝热面,冷却液入口流速velocity_inlet=5 m/s,出口设置为自由速度出口outflow,通过设置前述的损耗部件的生热率,以及求解域部件的热物性参数,在FLUENT中进行额定工况下的稳态温度场求解,得到了电机温度分布、定转子的温度分布,如图4所示。

图4 电机零部件温度及y=0剖面温度分布图(℃)

从图4可以看出,定子绕组和定子铁心区域温度较高,温度范围112~133 ℃,转子铁心和磁钢温度范围97~112 ℃,最高温度发生在定子绕组内圈,达到133 ℃。因定子绕组采用H绝缘等级设计,转子磁钢采用烧结钕铁硼N38EH,最高工作温度200 ℃,在额定工况下,磁钢不会发生退磁,定子绕组绝缘不会发生破坏,温升可控。

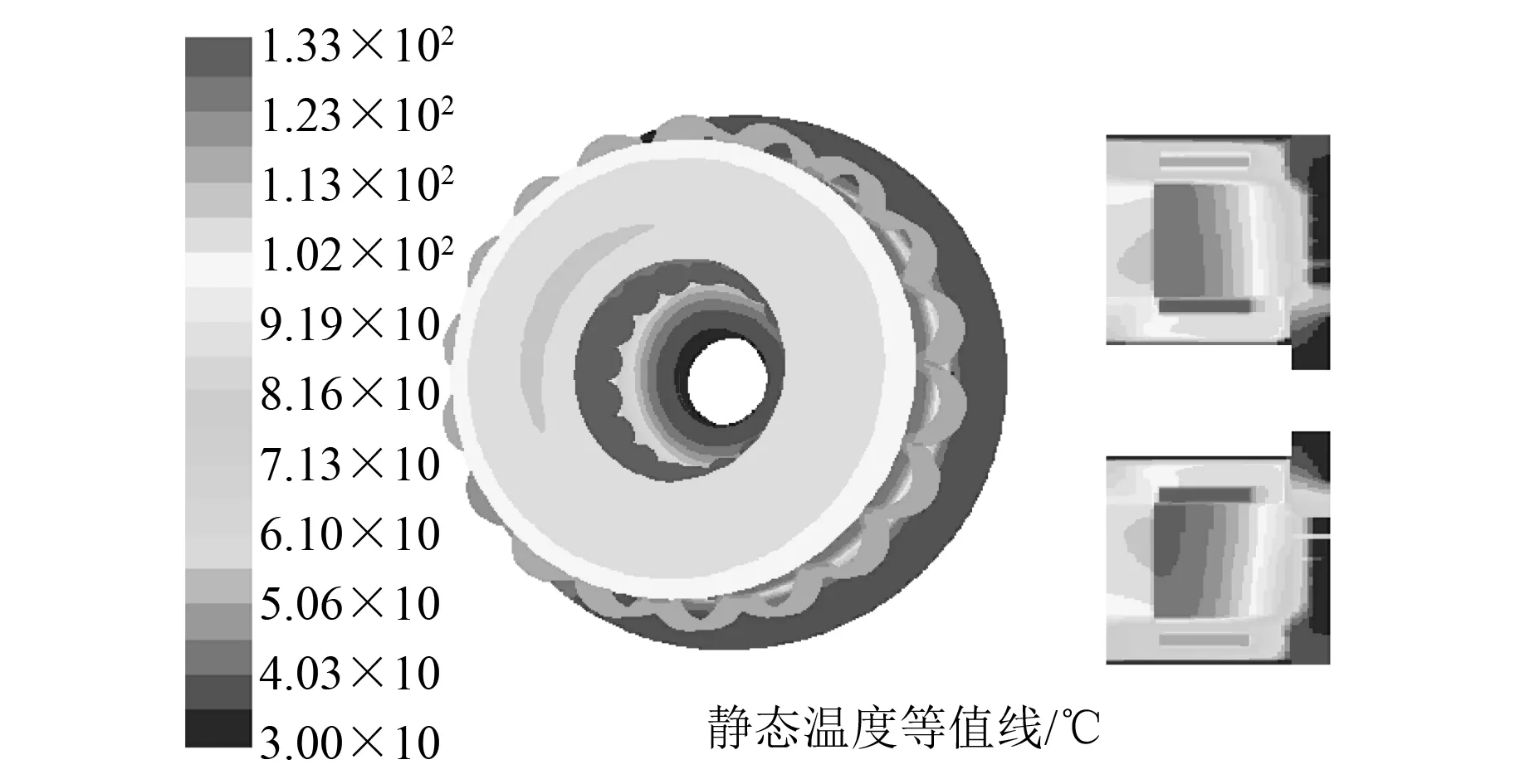

3 盘式电机温升试验

根据盘式电机的电磁、温升与结构方案,制造了物理样机,水压试验及负载温升试验如图5所示。温升试验,定子绕组最高温度达到了146 ℃,比仿真的定子绕组温度偏高,分析原因是由于定子铁心和端盖装配过程中,贴合面没有贴紧,导致存在空气层,影响了水冷的散热效果,同时没有考虑定子绕组的高频铜耗和估算的永磁体的高频涡流损耗,所以导致误差稍大。

图5 盘式电机试验

4 盘式电机温升影响因素分析

电机的温升主要由损耗产生的热量造成,降低温升主要是降低损耗,分为主动降耗和被动降耗两方面,可以从结构、材料、工况等方面进行考虑。

4. 1 主动降耗

在Ansoft铁耗计算采用经典的Bertotti铁耗分立计算模型[11-13],忽略磁通密度直流分量,只考虑交变磁化的影响,输入一组100、200、400、1 000 Hz频率下的磁密损耗BP曲线,在正弦磁通工作频率范围内,铁心损耗Pv可由式(6)计算:

(6)

式中:Pv——铁耗;Ph——磁滞损耗;Pc——经典涡流损耗;Pe——附加涡流损耗;Bm——交流磁通密度分量幅值;f——频率;Kh,α——磁滞损耗系数,α一般取值2;Kc——经典涡流损耗系数;Ke——附加损耗系数。

三个铁损系数Kh,Kc,Ke的计算通过式(7)可得

(7)

其中:K1=Khf+Kcf2;K2=Kef1.5。

经典涡流损耗系数Kc直接通过式(8)求得

(8)

式中:σ——电导率;d——一片硅钢片的厚度。

求得满足二次型最小值的K1,K2值,如式(9)所示:

(9)

式中:Pvi,Bmi——被测铁耗曲线的第i个点数据。

损耗系数Kh,Ke可由式(10)计算得到:

(10)

式中:f0——损耗曲线的测试频率。

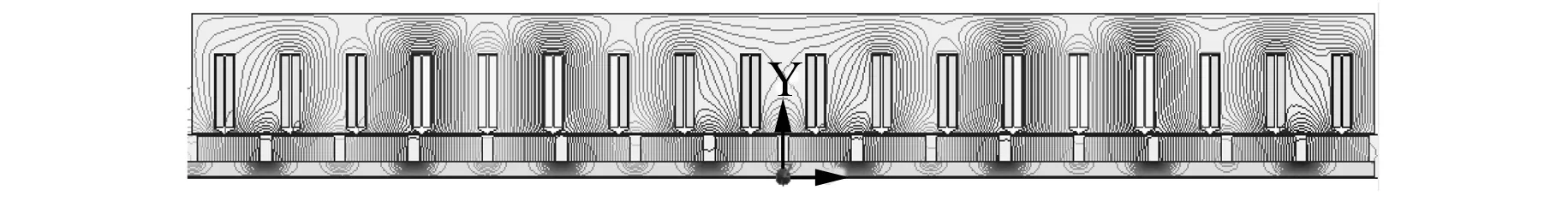

盘式电机定子铁耗的计算,本文采用了与其近似等效的二维直线电机模型,如图6所示。通过式(7)~式(10)计算得到铁损系数Kh,Kc,Ke,代入式(6)来计算铁耗Pv。

图6 等效直线电机模型

对比分析了5种典型硅钢片:日本金属GT-100,美国M19_29G,中国宝钢B35A230,中国武钢50WW350与50WW470,分别在空载和负载工况、额定转速下,定子铁心瞬态损耗随时间变化规律,如图7、图8所示。

图7 空载工况下,瞬态铁耗随时间变化曲线

图8 额定负载工况下,瞬态铁耗随时间变化曲线

盘式电机虽额定转速(1 600 r/min)不高,但采用多极少槽方案(18槽、16极),导致电机工作在较高频率 (213.33 Hz),由式(6)可以看出,频率越高,铁耗越大。由图7、图8也可以看出,随着硅钢片厚度的增大,单位质量损耗增大,空载和负载工况下,铁耗增加显著。若不考虑成本因素,对于卷绕定子铁心,建议采用沿着卷绕方向易于磁化、高磁感应强度、低损耗的晶体取向超薄硅钢片。

4. 2 被动降耗

冷却水在端盖水道中流动,将损耗产生的热量带走,而冷却水沿着规定的路径流动必须施加以一定压力(能量),以克服水路中的流体阻力Pw损失[15]。

(11)

式中:rw——水的重度,rw=1 000 kgf/m3;vw——水的流速;g——重力加速度,g=9.81 m/s2;L——水道总长度;dw——水道横截面等效直径,dw=4A/x;

A——水道横截面面积;

x——水道横截面周长;

ξw——整个水道进出口和转弯处的水的阻力系数;

λw——水路内的摩擦因数(也称沿程阻力系数)。

铁损和铜损产生的热量经定子铁心和端盖的贴合面传导至端盖上,然后经端盖上的冷却水带走,带走的热量取决于传导介质的导热系数、传导方向厚度、介质两侧的温差及水道的对流换热系数。

(12)

式中:Re——雷诺数;υ——水的运动黏度系数;Pr——普朗特数;Nu——努谢特尔数;λ——导热系数;α——对流换热系数(也称放热系数)。

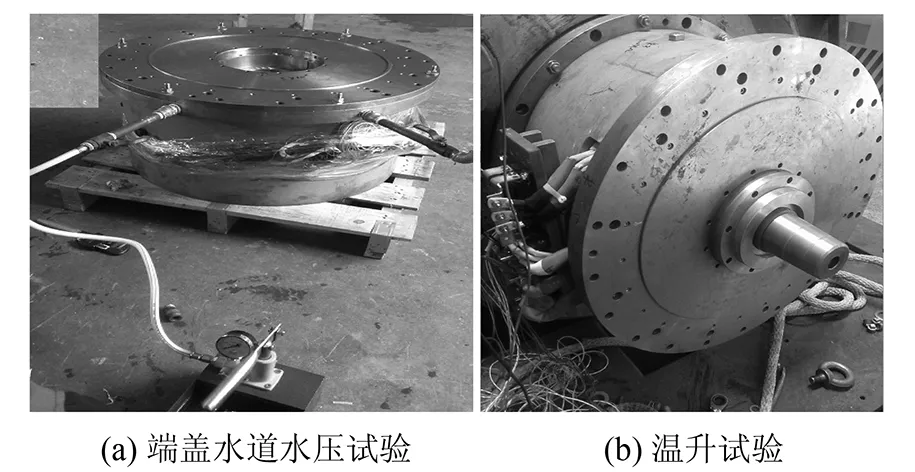

(1) 改变盘式电机水道的入口流速。取水道入口流速范围0.1~10 m/s,分析定转子最高温度发热部件随入口流速的温度变化趋势,如图9所示。从0.1~2 m/s,定转子最高温度下降显著,从2~10 m/s定转子最高温度下降趋于平缓。

图9 电机最高温度随冷却液入口流速变化曲线

(2) 盘式电机需要在不同负载工况下可靠运行,以下分别在额定负载、0.167倍过载、0.333倍过载、0.5倍过载工况下,这里假设端盖采用铝合金6063材质,定子绕组最高温度随入口水流速度变化曲线,如图10所示。在0.5倍过载工况下,定子绕组温度接近H级绝缘极限,只能短时过载。

图10 不同负载工况,绕组最高温度随入口流速变化曲线

5 结 语

本文首先根据盘式电机的电磁设计参数及热物性参数建立了三维温度场流场流固耦合模型,分析了额定工况下电机发热部件的温度分布,接着对样机进行了温升试验,针对温升试验电机温度偏高进行了改进性研究探索。

从主动降低损耗和被动降低损耗两方面,研究了影响盘式电机温升的因素。

主动降耗方面,建立了等效的二维直线电机模型,从铁耗理论模型和电磁仿真模型角度分析了不同牌号硅钢片,在空载和负载工况下铁耗瞬态变化趋势,对于供电频率较高的电机,尤其在弱磁区,铁耗往往成为影响电机温升的主要因素,对于卷绕定子铁心,建议采用沿着卷绕方向易于磁化、高磁感应强度、低损耗的晶体取向超薄硅钢片来降低高频铁耗。

被动降耗方面,基于建立的三维流固耦合模型,分析了水道不同入口流速对电机定转子最高温度影响、额定负载和过载工况下的定子绕组最高温度随入口冷却液流速变化趋势。

通过以上温升影响因素的分析,为之后盘式电机热管理的改进设计提供理论依据。

[1] AYDIN M, HUANG S, LIPO T A. Axial flux permanent magnet disc machine: a review[D]. Winsconsin Electric Machine & Power Electronics Consortium,University of Winsconsin-Madison, Madison, Winscon-sin, USA, WI53706-WI53706-1691, 2004.

[2] CHEN A Y, ROBERT N, ARNE N. Performance comparisons among radial-flux, multistage axial-flux, and three-phase transverse-flux PM machines for downhole applications[J]. IEEE Transactions on Industry Applications, 2010, 46(2): 779-789.

[3] GUILLAUME V, HUGUETTE T, GEORGES B, et al. Analytical thermal modelling of axial flux permanent magnet synchronous machines[J]. Electrical Machines (ICEM), 2012 Xxth International Conference, Marseille, France: IEEE 2-5, 2012(9): 2799-2805.

[4] NAGHI R, MOHAMMAD R F, JUHA P. Lumped-parameter thermal model for axial flux permanent magnet machines[J]. IEEE Transactions on Magnetics, 2013, 49(3): 1178-1184.

[5] GIULIO D D, GIOVANNI A R, FEDERICO C. Integral-slot versus fractional-slot concentrated-winding axial-flux permanent magnet machines: comparative design, FEA, and experimental tests[J]. IEEE Transactions on Industry Applications, 2012, 48(5): 1487-1495.

[6] FEDERICO C, FABIO M. Multistage axial-flux PM machine for wheel direct drive[J]. IEEE Transactions on Industry Applications, 1996, 32(4): 882-888.

[7] WOOLMER T J, MCCULLOCH M D. Analysis of the yokeless and segmented armature machine[J]. Electric Machines & Drives Conference, 2007, IEMDC’07, IEEE International, Antalya Turkey, 2007(5): 704-708.

[8] HANNE J, JANNE N, JUHA P, et al. Concentrated winding axial flux permanent magnet motor for industrial use[J]. XIX International Conference on Electrical Machines-ICEM 2010, 2010(9): 1-5.

[9] LI J, CHOI D W, SON D H, et al. Effects of MMF harmonics on rotor eddy-current losses for inner-rotor fractional slot axial flux permanent magnet synchronous machines[J]. IEEE Transactions on Magnetics, 2012, 48(2): 839-842.[10] SAHINF, TUCKEY A M, VANDENPUT A J A. Design, development and testing of a high-speed axial-flux permanent-magnet machine[C]∥ Industry Applications Conference, 2001, Thirty-Sixth IAS Annual Meeting, Chicago, IL, USA, 2001: 1640-1647.

[11] LIN D, ZHOU P, FU W N, et al. A dynamic core loss model for soft ferromagnetic and power ferrite materials in transient finite element analysis[J]. IEEE Transactions on Magnetics, 2004, 40(2): 1318-1321.

[12] LIN D, ZHOU P, CHEN Q M. The effects of steel lamination core losses on transient magnetic fields using T-Ω method[C]∥ IEEE Vehicle Power and Propulsion Conference (VPPC), 2008: 1-4.

[13] 崔杨,胡虔生,黄允凯.任意频率正弦波条件下铁磁材料损耗计算[J].微电机,2007,40(8): 1-3.

[14] 陈世坤.电机设计[M].2版.北京: 机械工业出版社,2013.

[15] 丁舜年.大型电机的发热与冷却[M].北京: 科学出版社,1992.

Coupling Analysis of High Power Disc-Type AC Permanent Magnet Synchronous Motor on Temperature Field and Flow Field*

CHENQixu1,ZHOUYang1,YANGLaishun2,WANGYunhong2,CAOBinggang1

(1. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Qingdao Haixi Electrical Machine Limited Corporation, Qingdao 266000, China)

According to electromagnetic parameters and thermal physical parameters of 510 kW disc-type motor, the 3D coupling model on temperature field and flow field was built. The temperature distribution of motor heating parts was analyzed under the rating condition, and then the temperature rise test of prototype was performed. For the case that the temperature of motor was high, affecting factors of temperature rise test were studied from the perspective of losses reduction actively and passively. On the respect of losses reduction actively, an equivalent two-dimension model of the flat linear motor was put forward. Changing trends of iron core loss was analyzed on the no-load and load conditions, which using different brands of silicon steel sheet based on the theoretical model of iron core loss and electromagnetic simulation model. For the higher power supply frequency of motor, especially in the region of the field weakening, iron core loss often became the main factor influencing on the temperature rise of motor. For the stator core with coiling process, the ultrathin crystal orientation silicon steel sheet that has the feature of easy magnetization, high magnetic induction intensity and low loss was advised to use in order to reduce the high frequency iron core loss. On the respect of losses reduction passively, the influence on the highest temperature of stator and rotor was analyzed for the different inlet velocity based on the 3D coupling model. The highest temperature of stator coil with inlet velocity change was analyzed under the condition of rated load and overloading. Through above analysis of influential factor on temperature, the theoretical base was provided for improving the thermal management of disc-type motor.

high power disc-type AC permanent magnet synchronous motor; temperature field; flow field; coupling

国家自然科学基金资助项目(51405374)

陈起旭(1982—),男,博士研究生,工程师,研究方向为特种电机本体设计与控制、能量管理。

TM 351

A

1673-6540(2017)04- 0020- 08

2016 -09 -20