某中重卡变速器噪声问题分析及优化措施

2017-05-13梁丽娟刘洁浩

梁丽娟,刘洁浩

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

某中重卡变速器噪声问题分析及优化措施

梁丽娟,刘洁浩

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

某中重卡车型匹配某8档变速器,在动态评价时,发现在34档时,车辆存在变速器噪声异常问题。为了解决这个问题,对该车辆进行噪声试验,通过频谱分析方法找到变速器噪声问题原因,并针对问题提出了经济可行的改进措施。

中重卡;变速器噪声

CLC NO.:U467 Document Code: A Article ID: 1671-7988 (2017)08-207-03

引言

随着中国经济发展,驾驶员80、90化,中重型汽车不仅仅是挣钱的工具,用户对驾驶舒适性要求越来越高,汽车制造厂家在整车匹配设计时对汽车NVH性能越来越重视,NVH设计正朝着主动设计的方向发展,而不是在车型上市后接到用户的抱怨后去解决。

变速器是汽车传动系的重要组成部分,变速器的振动和噪声会直接影响到汽车整体的工作性能。本文针对某中重型车型在3、4档运行过程中,存在明显的变速器异响,俗称变速器啸叫,通过理论分析,噪声试验等方法,成功找出噪声原因,对变速器进行经济可行的优化,有效地降低了车辆噪声,改善了NVH 性能。

1、变速器噪声

1.1 变速器噪声分类

根据产生原理不同,变速器噪声大致可分为四种:承载啮合齿轮噪声 (俗称啸叫)、非承载啮合齿轮噪声、同步器结合噪声和轴承噪声。承载齿轮敲击噪声是变速器噪声的重要组成,由于敲击噪声具有穿透力高的特点,容易被乘客及驾驶员察觉,影响乘坐舒适性。

1.2 变速器噪声主要根源

国内外大量研究表明,造成变速器噪声的主要根源为两方面:1).由于变速器工作时各啮合齿轮副齿轮相互交替啮合,在啮合处既有滚动又有滑动,不可避免的要产生齿与齿的撞击和摩擦,从而使齿轮产生振动并发出啮合噪音。2).由于发动机曲轴的转速和扭矩波动,使曲轴产生扭转振动,使齿轮的正常啮合关系遭到破坏,从而激发齿轮啮合振动,并发出冲击噪声。

1.3 变速器噪声主要传播途径

变速器向外传播噪声通常主要有两种途径:1)由于金属撞击而直接形成的噪声辐射,它在变速器壳体内混响并有一部分穿透变速器壳体辐射出来,其余能量被结构阻尼和其他阻尼环节耗散。2)齿轮撞击形成的结构振动,通过齿轮本体、齿轮轴、轴承传递到变速器壳体,然后在壳体敏感部位引起较大的振动并向外辐射噪音。第二种是由振动产生的噪音,并由固体传播途径,为变速器噪声的主要原因。

2、噪声原因分析

2.1 故障现象

某中重卡整车装配调试后,在做动态评价时,动态评价师反馈:1)在变速箱挂3档和4档后, 驾驶室内能够听到变速器异常的噪声。2)整车在变速器空挡位置时,变速器没有异响。3)变速器与传动轴断开连接后,在挂入3档、4档后,异响声音消除。

2.2 变速器结构分析

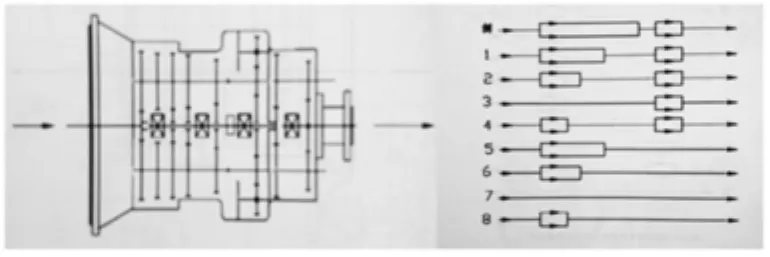

该8档变速器为超速档速比,结构为采用双中间轴,主副箱结构,主箱设置一个4档主变速器,副箱设置一个2档副变速器。动力传递路线为:动力从一轴输入后,分流到主箱的两根中间轴,汇集到主箱主轴,然后再分流到副箱两根中间轴,最后汇集到副箱主轴,动力由副箱主轴上的法兰盘输出。具体见下图,图所示:

图1 变速器动力传递路线图

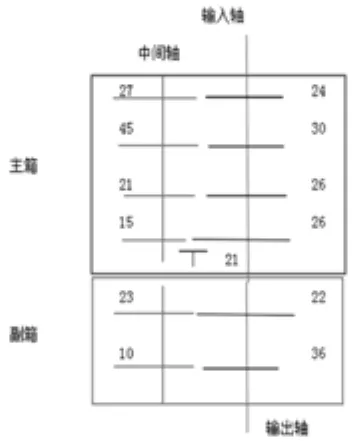

某中重卡变速器异响在3、4档运行过程中发生,该变速器档位为高抵挡,3、4档位低速档,在高速档未有发现异响问题,而变速器与传动轴断开连接后,异响声音消除,说明异响是在变速箱加载过程中出现的,导致变速器异响的噪声源为变速器承载齿轮。从变速器结构分析来看:导致变速器异响的噪声源主要为变速器3、4档常啮合齿轮副,即为副箱第一组齿数为22/23的齿轮。

图2 变速器各档齿轮齿数

2.3 整车噪声试验测试

为了明确某中重卡驾驶内高频噪声的噪声源是否来自变速器,是否与主观感受评价一致,并找出整车上变速器异响的噪声源,对车辆进行噪声测试。

测试方法:在变速器凸轮轴处和副箱第一组齿轮壳体侧面处布置振动传感器,在驾驶室右侧布置噪声出噪声传感器,发动机转速测量计,其中壳体外法向位置为Z向,变速箱轴向(法兰看向一轴)为X向,右手定则确定Y向。

试验设备:振动噪声仪、声级计、综合气象仪

试验条件:发动机转速特性,在3、4档时发动机的转速为1000~2400rpm,故试验条件为:1、3档-WOT:1000~2400rpm 2、4档-WOT:1000~2400rpm

2.4 整车噪声试验测试结果

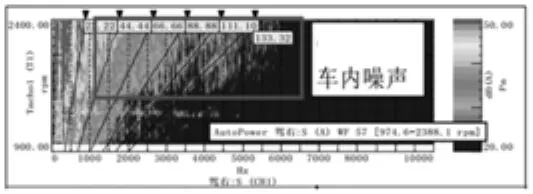

某中重卡在挂入3、4档匀速行驶时,驾驶内右侧噪声测试结果如下图,图3、图4所示:

图3 3档车内噪声

图4 4档车内噪声

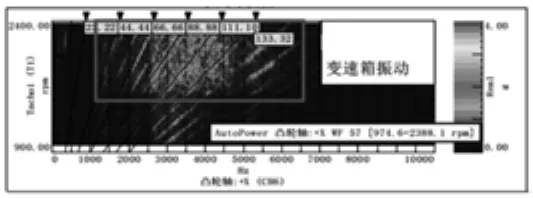

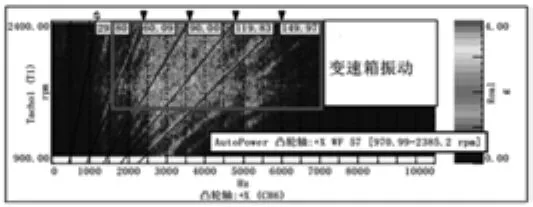

某中重卡在挂入3、4档匀速行驶时,变速器凸轮轴处振动测试结果如下图,图5、图6所示:

图5 3档变速器凸轮轴处振动

图6 4档变速器凸轮轴处振动

2.5 整车噪声试验测试结果分析

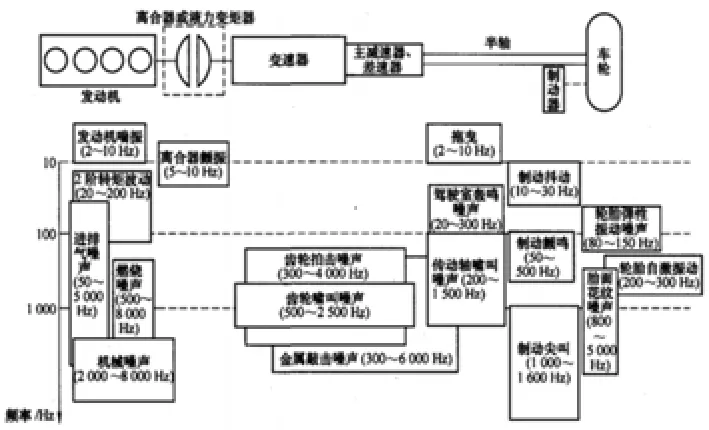

前置前驱车辆噪声主要由发动机、传动系及 制动系处一些主要的振动和噪声,与车辆传动系相关的NVH问题主要为中低频振动现象和频率在20~16000Hz范围内的噪声现象,具体如下图,图7所示;

图7 前置前驱(FF)汽车主要振动、噪声现象

某中重卡整车噪声测试车内噪声频率在3000~6000Hz,由图6可知整车传动系噪声在3000~6000Hz 纯高频噪声主要为变速器噪声。从而确定变速器是整车噪声的噪声源。这个与主观评价结果一致。

通过声音回放滤波处理,对振动噪声信号采用阶次分析方法,确定该车噪声为典型的谐波特性。从图3可知,3档车内噪声为以22.2阶为基频的谐波(66、88、110阶次),从图5可知,3档变速器振动为以22.2阶为基频的谐波(66、88、110阶次),3档时变速箱凸轮轴振动频率特性与车内噪声频率特性一致,车内噪声的噪声源为变速箱的振动噪声。

从图4可知,4档车内噪声为以以29.8阶为基频的谐波(90、119.85、149.97阶次),从图6可知,变速器振动以29.8阶为基频的谐波(90、119.85、149.97阶次),4档时变速箱凸轮轴振动频率特性与车内噪声频率特性一致,车内噪声的噪声源为变速箱的振动噪声。

从图2可知,变速器各档齿轮齿数,其中变速器副箱第一组齿轮齿数为22/23,车辆3档、4档行驶时,噪声谐波的基频与第一组齿轮啮合频率基本一致,由此可以进一步得出整车噪声的噪声源为变速器副箱第一组齿轮啮合振动产生。

3、变速器改进及优化效果

3.1 优化措施

齿轮相啮合时,齿轮承受周期性变化的交变载荷,变速器产生周期性振动而发生噪音。齿轮啮合的重合度越高,变速器的噪声越低。参与啮合的齿轮对数增加,齿轮啮合的重合度越高。而齿轮的弯曲强度与齿轮模数成正比,模数越大,齿轮强度越高。模数=分度圆直径/齿轮齿数,从降低噪音出发,在齿轮强度满足的情况下,尽量选择小的模数。

某中重卡在保证原有速比基本不变的状态下,齿轮强度满足的范围内调整齿轮参数,提高齿轮副的啮合重合度,以降低变速器的噪声激励。将副箱中的第一组齿轮齿数比由原来的22/23调整为42/44。调整前后各档速比如下表:

3.2 整车噪声主观评价

为了主观感受变速器的降噪效果,在某中重卡问题车上换装优化后的变速器,然后对整车噪声进行主观评价。

评价方法:有两个及以上有经验动态评价师对车辆进行动态评价。

试验步骤:1)车辆在怠速工况,评价是否存在变速器异响问题。2)车辆在加速、减速工况,评价是否存在变速器异响问题。3)车辆在匀速工况,评价是否存在变速器异响问题。

按以上方法,经两个动态评价师评价,变速器优化后,车辆变速器异响问题消失。

3.3 整车噪声试验验证

为了更科学严谨的检验变速器的降噪效果,对整改后的某中重卡整车重新进行噪声测试,测试方法按上述噪声测试方法,通过声音回放滤波处理,对振动噪声信号采用阶次分析方法。某中重卡变速器整改前后整车噪声结果对比如下图所示:

图9 车内噪声

图10 变速器振动

由图9、图10得出:

1)更换优化后的变速箱后,3档、4档加速,副箱第一对齿轮对应的啮合阶次噪声明显降低(2000~5000Hz),车内噪声得到明显抑制。

2)变速箱振动明显降低。

3)变速器齿齿轮参数改变后,变速器振动降低,车内噪声有效的降低了,变速器噪声异响问题得以解决。

4、总结

本文针对某中重卡型4×2载货车HFC1161KZ5K1E1ZF配某8档变速器,在整车动态评价时发生变速器异响,从整车方面对现象进行分析,通过主观评价、结构分析、噪声测试方法,找到车辆异响的产生原因,在保证整车性能变速器速比基本不变的情况下 ,改变相应齿轮的齿数,有效的解决了整车噪声问题,并通过噪声测试方法对改进后结构的降噪效果进行有效的验证。

以上内容虽然主要针对中重卡型4×2载货车,但不失一般性,对于中重型汽车采用手动档变速器的异响问题可按此过程进行分析及优化。

[1] 吴光强等.汽车传动系相关NVH问题的动力学研究论述.机械工程学报.2013年12月49-24.

[2] 张仕海. 简述汽车变速器总成的噪声源及降噪措施[J].科学之友,2008,08(23)79-80.

[3] J李润方,等.齿轮系统动力学.第一版.北京:科学出版社,1997.

[4] 汽车机械式变速器总成技术条件.QC/T 29063-1992.

Analysis And Optimization Measures Of A Heavy Truck Transmission Noise

Liang Lijuan, Liu Jiehao

( Technique center, Anhui Jianghuai Automobile CO., LTD, Anhui Hefei 230601 )

A heavy truck models matching a 8 speed transmission, the dynamic evaluation, found in the 3/4 file when the vehicle abnormal transmission noise. In order to solve this problem, the noise test of the vehicle is carried out, and the cause of the transmission noise is found by the method of frequency spectrum analysis.

Heavy Truck; Transmission Noise

U467

A

1671-7988 (2017)08-207-03

梁丽娟,就职于安徽江淮汽车集团股份有限公司技术中心。

10.16638/j.cnki.1671-7988.2017.08.071