DCT整车换挡质量客观评估测试分析

2017-05-13葛宗强李向兵杨伟龙刘佃涛

葛宗强,李向兵,杨伟龙,刘佃涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

DCT整车换挡质量客观评估测试分析

葛宗强,李向兵,杨伟龙,刘佃涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

搭载DCT自动变速箱的整车换挡质量决定于TCU控制软件的完善性和整车驾驶性标定,最终状态的车辆需要经专业人员评估合格后才能上市。因此在整车开发后期,全面客观地评估换挡质量的工作显得非常重要。本文介绍一种自主搭建的客观评估测试系统和评估测试方法,评估人员可借助此套系统,依据测试方法从客户的角度对车辆进行客观评估。

DCT自动变速箱;换挡质量;客观评估系统

CLC NO.:U467.3 Document Code: A Article ID: 1671-7988 (2017)08-119-04

引言

随着汽车用户对驾驶体验需求的提高,自动挡车型存在较大需求,DCT车型将会有较大增长空间。近年,DCT在国内发展迅速。自主品牌中的比亚迪全系搭载DCT,其他主机厂也在积极研制DCT,并逐步搭载相应的车型;在合资品牌中,除大众集团外,现代、通用、本田等主流合资厂商也开始普及DCT。

DCT整车的换挡质量是整车驾驶性中一项非常重要的性能,体现整车品质。由于换挡质量与驾乘人员的主观感受和心理期望等因素关联,影响驾乘人员对汽车换挡感的满意度,从而使得换挡评估工作变得复杂。完全依靠主观评估缺乏可信度,应该以主观和客观相结合的方式来进行换挡质量的评估工作,力求全面客观地评估被测车辆的换挡性能。

1、评估方法

1.1 试验系统搭建

1.1.1 试验设备

通过安装加速度传感器、触发开关和采集换挡过程中整车相关的CAN信号相关数据,并计算出相应的换挡特性指标值,绘制趋势图,以此量化换挡质量特性参数。

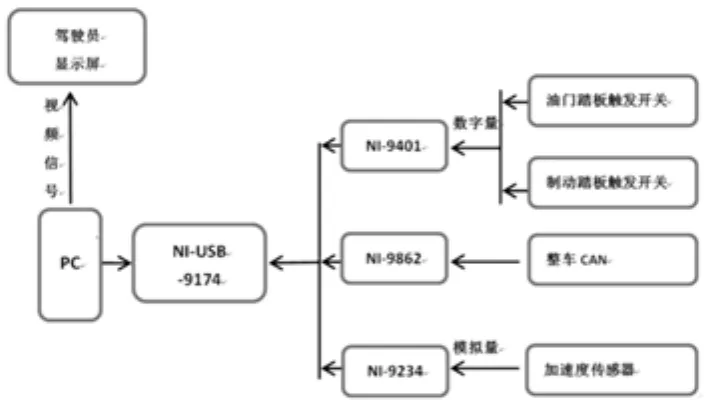

数据采集设备分三块,模拟量、数字量和CAN信号采集模块。模拟量模块主要采集振动加速度信号、数字量采集模块采集触发开关信号、CAN模块采集整车中动力总成相关的信号。这里选择NI公司的cDAQ数据采集机箱NI-USB-9174,配合C系列数据采集板卡来组建基本的数据采集系统,同时将部分采集的CAN信号(如车速、档位、发动机转速、油门踏板开度等)通过视频信号传输到显示屏上,便于驾驶员观看实时的车辆信息,有助于驾驶工况的操作。

图1 数据采集系统示意图

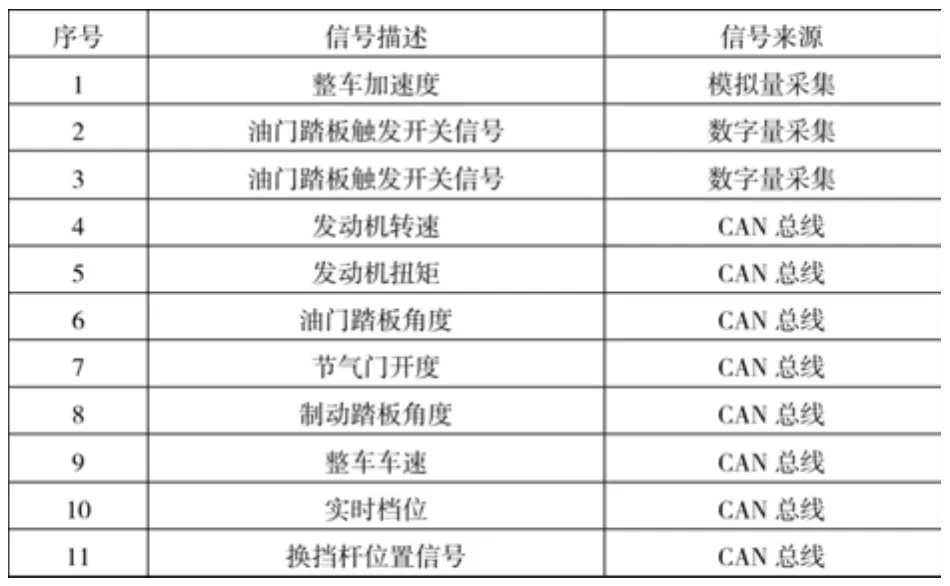

试验前将整车DBC文件导入数据采集软件中,编辑需要采集的CAN总线中相关的信号。如表1所示:

表1 采集信号列表

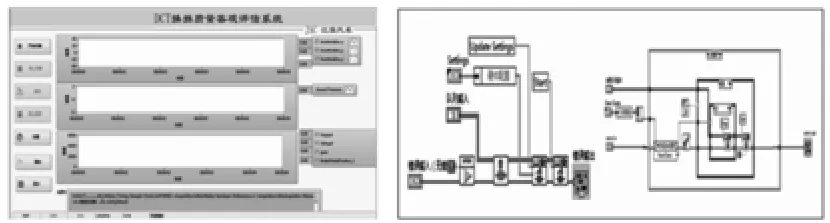

1.1.2 测试软件

测试软件基于美国NI公司图形化编程语言的虚拟仪器软件平台LabVIEW开发,主程序运行模式利用经典的“生产者-消费者循环”,子程序以“标准状态机”模式编写,通过队列消息传送数据和命令;同时利用LabVIEW内部强大的函数库,编写相关的计算子程序;运用强大的控件库编写直观实用的人机交互界面。所有的子程序、变量、主程序等通过工程项目的树形结构进行管理,一目了然,程序易读,易改。

图2 测试软件操作面板及程序代码

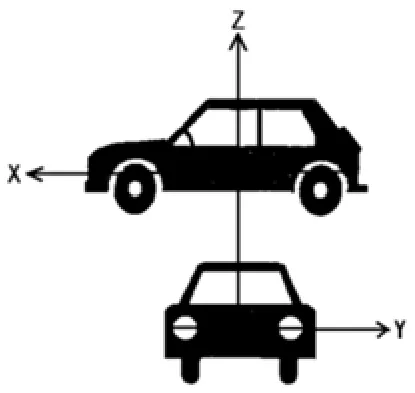

1.1.3 加速度传感器安装

加速度传感器选用三向振动传感器,量程范围≤±10g,频率响应从O Hz开始。安装在与车身刚性连接的位置,一般选择副驾驶座椅导轨上。传感器的X坐标方向沿着整车坐标系X方向。如图3所示:

图3 车辆坐标系

1.2 试验方法

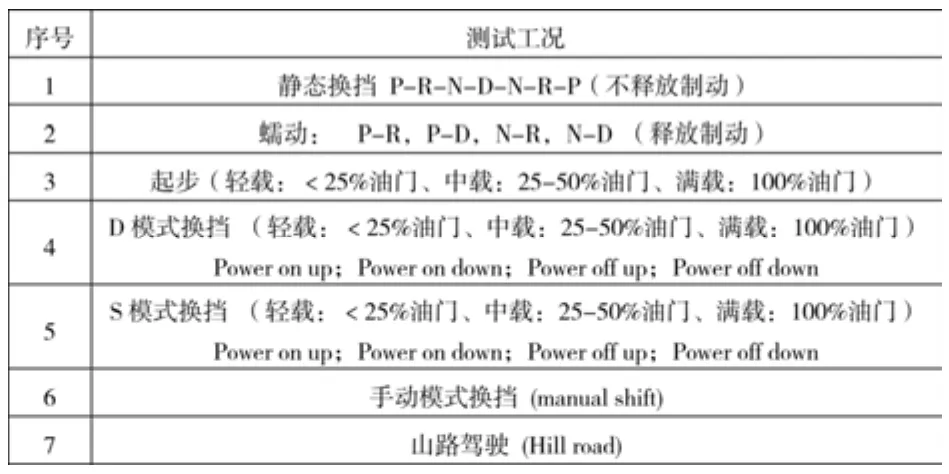

试验前准备被评估车辆,并安装试验设备,然后按照设定的工况驾驶车辆,采集数据。工况设定必须能够覆盖DCT整车的绝大部分典型换挡类型,如表2 所示的工况。

表2 试验驾驶工况

1.3 数据处理分析

1.3.1 换挡特性参数

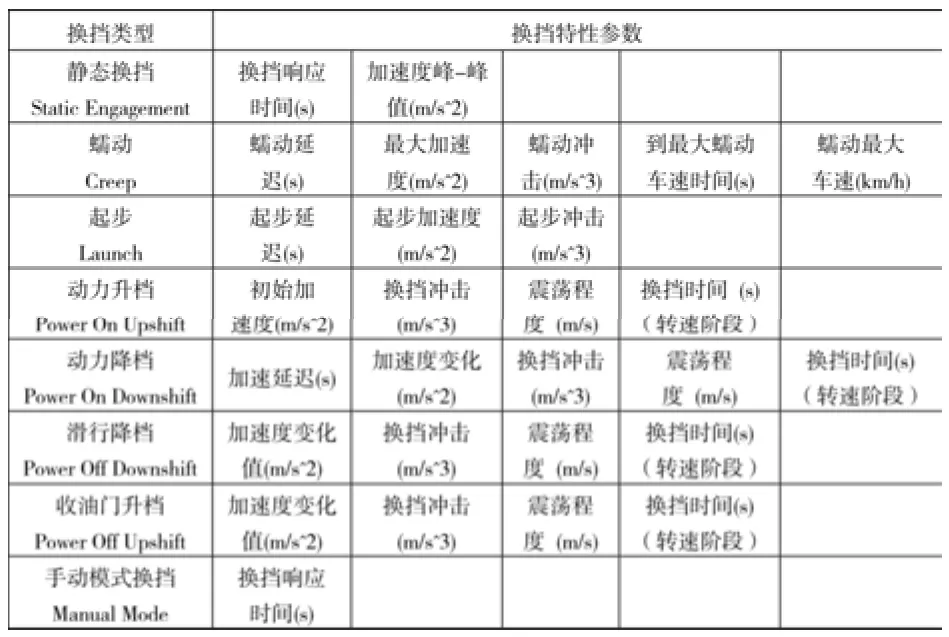

DCT整车在不同的驾驶工况中具有不同的换挡类型,每种换挡类型可以用几组特定的参数来衡量其换挡过程的优劣性,如表3所示。

表3 典型换挡类型中换挡特性参数

1.3.2 换挡特性参数分析

测试数据采集完成后,需要对数据处理,根据参数的定义,用Diadem等数据处理软件进行处理计算,得出所需要特性参数。

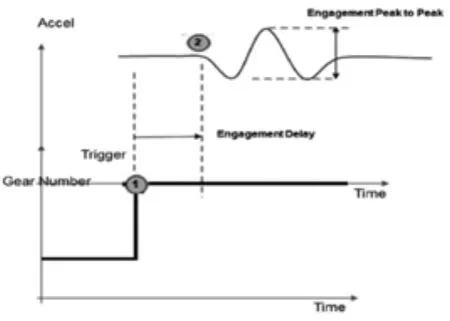

1)静态换挡

图4 静态换挡过程信号曲线

换挡响应时间:图4中,换挡杆信号发生变化①点到加速度改变②点的时间差。

加速度峰-峰值:加速度信号最大峰值与最小峰值间的差值。

通常换挡响应时间越小越好, 换挡加速度峰峰值也是越小越好。

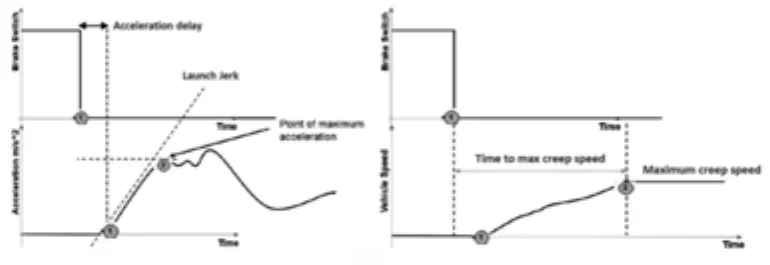

2)蠕动

图5 蠕动过程信号曲线

蠕动延迟:从制动踏板释放到车辆移动的时间间隔,越小越好,图5中制动踏板信号①点与加速度信号①点间的时间差。

蠕动最大加速度:加速度信号的第一个峰值点,图5 中的②点为最大加速度值。

Ic:蠕动冲击;△a:①点与②点之间的加速度差值;△t:①点与②点之间的时间差。

蠕动最大车速:图5中车速到达稳定点的值,即②点的车速值。

到蠕动最大车速的时间:制动踏板信号①点与车速信号②点间的时间差。

蠕动最大加速度应该是越低越好,通常蠕动最大车速近似等于步行速度。

3)起步

图6 起步过程信号曲线

起步延迟: 从油门踏板释放到车辆移动的时间间隔,图6中油门踏板信号①点与加速度信号①点间的时间差,越小越好。

最大加速度:图6中,加速度信号的第一个波峰点数值,点②的数值,通常由驾驶油门和车辆性能决定。

IL:起步冲击;△a:①点与②点之间的加速度差值;△t:①点与②点之间的时间差。

起步冲击由驾驶油门和车辆性能决定。

4)动态换挡过程

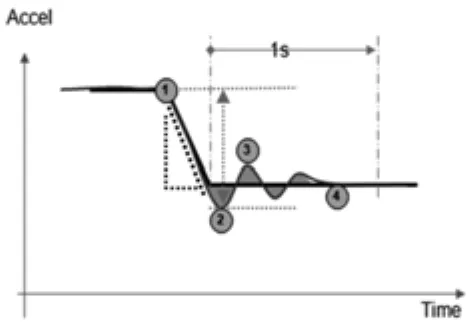

图7 动态换挡过程信号曲线

初始加速度:发生在power on upshift 换挡初始加速度下降阶段, 图7中①点与②点的加速度差值。

较低的加速度会使感觉舒适,但是很大程度上取决于发动机扭矩变化和档位速比。

ID:速比变化冲击;△a:①点与②点之间的加速度差值;△t:①点与②点之间的时间差。

低的冲击会使人感觉舒服,但是会导致换挡变慢。

DS:加速度震荡范围;a(t):②点后的加速度随时间变化函数;t:从②点开始后1秒时长。

震荡范围越小越好。取决于标定以及悬架、变速器固定,轮胎等因素等响应。

5)手动模式换挡

图8 手动模式换挡过程信号曲线

换挡响应时间:图8中换挡杆信号①点与发动机转速信号拐点①的时间差。 换挡响应时间值越小越好。通常手动模式中,一般牺牲舒适性来换取换挡响应速度。

2、实际测试应用

图8 实测数据处理曲线

利用上述测试系统和测试方法,对某DCT车型的换挡质量进行客观评估测试,并利用NI公司的Diadem数据处理软件对实际测试数据进行处理计算。计算过程中需要选择合适的滤波器和滤波参数对原始的加速度信号进行滤波处理,然后在滤波后的信号上截取有用段,进行相关特性参数计算。客观评估的结果与主观结论一致,可见该评估系统实际应用效果良好。

3、结束语

通过对DCT车型换挡过程的深入分析,利用自主搭建的简单数据采集系统和测试软件,采集关键的信号加以计算分析,得出换挡质量的特性参数,以此来量化客观评估的指标。使得评估工作具有可操作性、重复性,方便与标杆车辆进行对比分析,有力支撑主观评估结论,为性能优化提供参考依据。

[1] 孙迎波.六速DCT换挡模型及换挡质量评价体系:(硕士学位论文).合肥:合肥工业大学.2015.

[2] 陈树学,刘萱. LabVIEW宝典.北京:电子工业出版社,2011.

[3] Andrew T.Heaven,Andy Barnard. Gear Shift Acquisition Software for Automatics,2013.

DCT vehicle shift quality objective assessment test and analysis

Ge Zongqiang, Li Xiangbing, Yang Weilong, Liu Diantao

( Anhui jianghuai automobile Co., LTD., Anhui Hefei 230601 )

With DCT automatic transmission vehicle shift quality is determined by the perfection of TCU control software and the vehicle driving calibration, the final state of the vehicles is listed after qualified professional evaluation. So late in the vehicle development, comprehensively and objectively evaluate the work of the shift quality is very important. This paper introduces a kind of independent of objective assessment system and assessment method, assessment personnel can use this set of system, according to the test method, an objective evaluation of the vehicle from the perspective of customers.

DCT automatic transmission; Shift quality; Objective assessment system

U467.3

A

1671-7988 (2017)08-119-04

葛宗强,就职于江淮汽车技术中心变速箱研究院。

10.16638/j.cnki.1671-7988.2017.08.041