一种并联式混合动力耦合集成方案的研究和模式分析

2017-05-13赵建华李海波何春芳佘建强

赵建华,李海波,何春芳,佘建强

(东风汽车公司技术中心,湖北 武汉 430058)

一种并联式混合动力耦合集成方案的研究和模式分析

赵建华,李海波,何春芳,佘建强

(东风汽车公司技术中心,湖北 武汉 430058)

描述一种驱动电机与变速器合成的并联式机电耦合集成装置结构,研究并分析动力耦合集成装置在功能和效率上所具备的优势和特点,给出动力合成一体化装置运行模式和控制方式,同时针对几种动力耦合方案进行了动力性、经济性仿真结果对比分析验证。

动力耦合装置;运行模式;变速器

随着混合动力集成技术的发展,变速系统和电机已由离散化结构向高度集成和一体化发展[1]。在混合动力电动汽车中,由于整车集成技术和整车控制技术的严格要求,对其中的核心组件——电机、离合器、变速器以及和发动机动力的耦合等技术,提出了越来越高的要求[2]。传统的布置和组合形式,在混合动力汽车上,尤其在小型的混合动力汽车上,根本不能达到目标,因此也就自然考虑如何将电机和变速器集成起来,串联布置在动力传动系中。集成化的电机与变速系统,不仅可以使整车的动力系统结构更加紧凑,更好地利用有限的机舱空间,以便更好地散热和提高动力传动系统性能,而且集成化设计也更有利于发动机动力和电机动力的耦合[3]。混合动力汽车变速系统和电机的集成化是提高整车效率、缩短整车开发周期、降低开发成本和提高市场竞争力的重要保证[4]。

目前,变速系统和电机耦合方式,主要通过输入轴/中间轴或输出轴耦合模式,实现发动机与电机的动力耦合。输入轴/中间轴耦合方式换挡时,有动力中断且制动能量回馈比例小,而输出轴耦合方式不能实现快速起停发动机且难以实现纯电动,这两种混合动力系统因受到动力耦合模式的限制,制约了整车动力性和经济性的最优设计。因此,为了兼顾两种耦合方式的优势,开发了一种新型双模式变速耦合系统,它在两种机电耦合传递线路之间增加一个切换机构,实现了整车协调控制和能量分配优化,同时有效地提升了制动能量回收。该双模式变速系统是一种先进的混合动力技术,是一种通过优化的电机和变速器机械零件高度协调的系统,目前该系统已搭载到匹配的混合动力客车(EQ6110HEV-203)上,并成功通过国家863项目验收。

1 动力耦合集成系统结构与控制

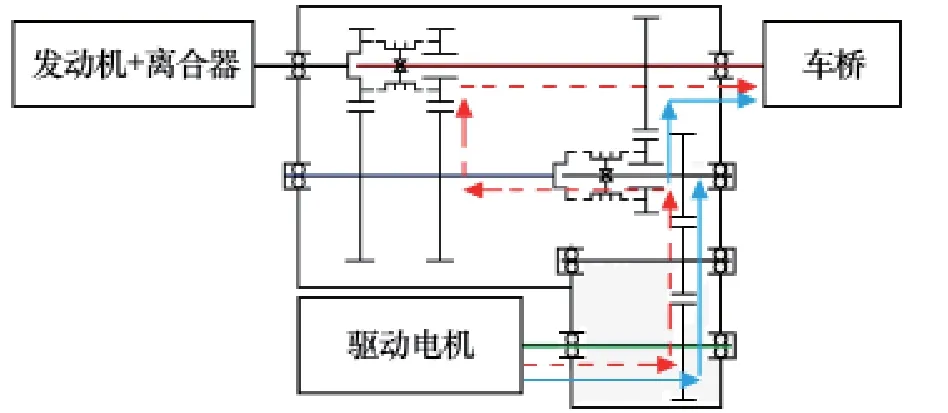

1.1 耦合系统结构

双模式耦合系统主要由驱动电机、变速器主箱、副箱和机电耦合控制单元组成,动力耦合系统物理结构如图1所示。其中集成式电机动力通过变速器内齿轮组和传动链形式与发动机动力传动机构耦合,根据整车工况采用同步器满足动力耦合方式切换的要求,实现电机动力与变速器的中间轴耦合传动线路和电机动力与变速器输出轴耦合传动线路,同时集成式电机内壳与变速器壳体共同构成电机冷却水道。动力耦合系统将机械部分与电动机充分集成,不仅合理进行整车布置使2种动力源旋转轴线平行,避免了2种动力源旋转轴线相交带来的振动不平衡及高速传动适应性等问题,而且总成集成度高并能减轻耦合系统质量。

图1 动力耦合系统物理结构

1.2 耦合器控制系统

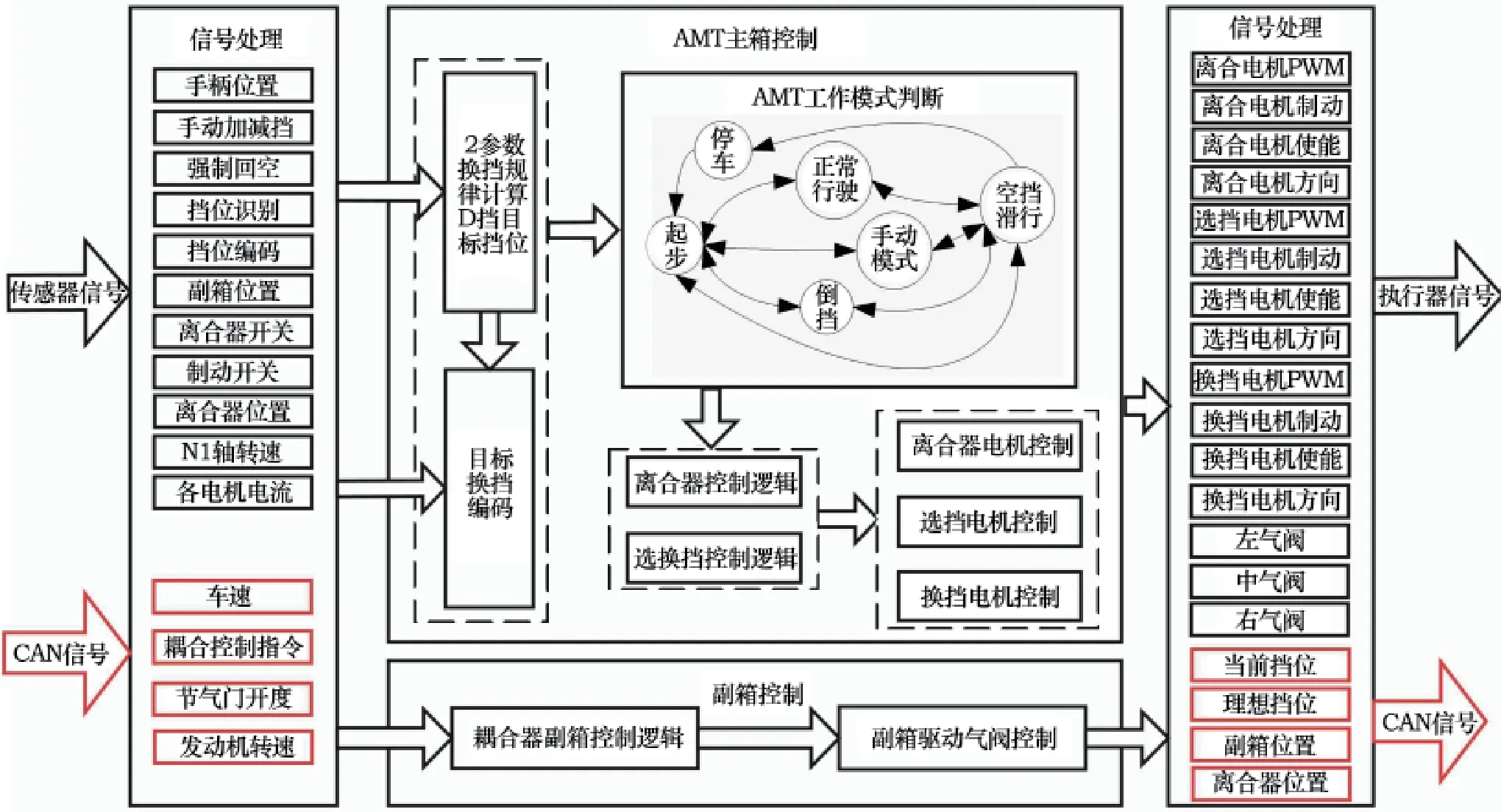

耦合整车控制系统避免了以往车型中能量分配受限于动力耦合形式的缺点,兼顾了电机动力在变速器中间轴耦合和输出轴耦合的优点。在整车控制方面对控制策略和算法进行了验证,尤其是在纯电动工况和低速工况,采用中间轴耦合方案,使电机工作在恒转矩区域,提高了车辆动力性。高速工况采用输出轴耦合方案,使电机工作在恒功率区域,提高了车辆的经济性,依据这种智能切换的工作模式,实现了整车协调控制和能量分配优化,有效地提高了制动能量回收[5]。耦合器控制系统功能框图如图2所示。

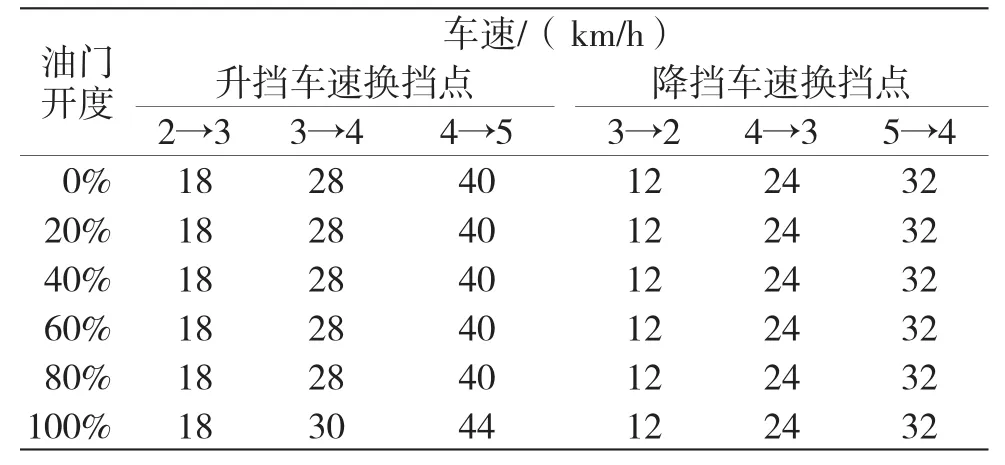

在耦合的AMT系统控制方面,根据耦合工作模式切换的特点,分析了动力中断时间的组成,并进行了合理优化,同时根据优化参数,建立了两参数选换挡策略[6]。换挡策略MAP如表1所示。

表1 AMT换挡策略MAP

2 工作模式分析

根据整车行车过程中不同工况,整车控制策略控制耦合系统模式实现智能切换[7]。

2.1 一般起步工况

在普通平路车辆起步时,整车控制策略根据油门踏板状态,启动驱动电机,以纯电动模式驱动车辆。当车辆达到一定车速时, 由电机经耦合器拖动发动机快速起动, 再结合驾驶员转矩需求, 进入混合驱动模式。此时耦合器处于中间轴耦合状态,使得电机工作在恒转矩区域,提高车辆动力性,这种起步方式可避免发动机怠速高油耗、高排放的缺点。耦合器起步过程动力输送线路如图3所示。

图2 耦合器控制系统功能框图

图3 起步工况

2.2 正常驱动工况

在正常行驶工况下,根据控制策略的优化目标、整车当前的实际功率需求和电池组荷电状态, 控制动力总成的输出总功率及发动机与电机之间的功率分配。发动机和驱动电机在串并联工作模式之间不断切换。此时耦合系统有3种运转方式:当车辆以纯电动驱动模式时, 离合器被断开,发动机停止工作空转或者处于关闭状态,此时耦合器处于中间轴耦合状态或输出轴耦合状态,内部驱动流如图4所示。当驱动电机处于故障状态不能正常驱动时,此时离合器结合,采用发动机单独驱动车辆,耦合器处于耦合空挡状态,耦合器作为标准AMT机构实现换挡功能,内部驱动流如图5所示。当驾驶员需求转矩较大时,采用混合驱动模式,此时由发动机和动力电机共同驱动车辆运行,耦合器处于中间轴耦合状态或输出轴耦合状态(视当前整车运行工况而定),内部驱动流如图6所示。

图4 纯电动模式

图5 发动机单独驱动模式

图6 混合驱动模式

2.3 行车发电工况

车辆处于行车发电工况时,驱动电机为发电状态,发动机驱动车辆运行,同时带动动力电机发电,耦合器处于中间轴耦合状态或输出轴耦合状态(视当前整车运行工况而定)。行车发电工况如图7所示。

图7 行车发电工况

2.4 减速/ 制动工况

当车辆需要制动减速或下坡限速时,整车控制策略根据制动踏板信号,断开主离合器,同时使驱动电机发电,从而实现向电池组回馈电能。当制动踏板信号继续增大时,减小制动回收能力,增大机械制动能力,目的是先保证满足制动安全性的需要。减速/制动工况如图8所示。

图8 减速/制动工况

最优控制策略一般不是以单参数而是多个参量的综合优化作为目标函数[8]。由监控器及监测通信网络系统根据检测到的各种参数(如车速、加速踏板开度、制动踏板开度、电池电量状态等),实时确定电机、发动机、变速器等的工作点, 并综合控制这些部件逼近其指定工作点。这些都要求动力总成能够灵活地在不同的模式间频繁、快速、可靠地切换。由上述分析可见, 双模式机电耦合方案完全能从硬件上保证满足这样的要求。同时耦合器工作过程中与整车控制器进行信息实时交互。具体模式如表2所示。

表2 耦合系统工作模式

3 仿真分析

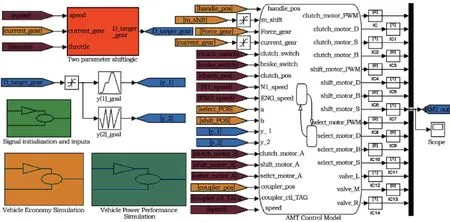

采用基于模型仿真方式,分别对中间轴方案、输出轴方案、综合耦合进行了经济性和动力性仿真分析,并在MATLAB/Simulink平台上搭建仿真模型,如图9所示。

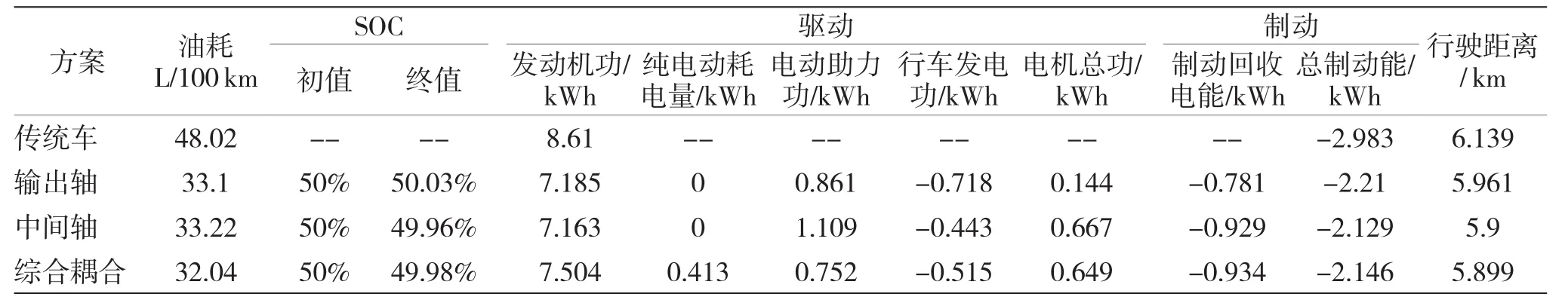

通过上述搭建的仿真模型对传统及不同耦合方案车型进行经济性仿真计算,输出结果如表3所示。

通过仿真对比,综合耦合方案为了实现电量平衡,发动机平均负荷率必须高于其他耦合方案,发动机总功提高且燃油经济性也得到了改善,同时制动回收能量也增大,整体上来看经济性要优于输出轴和中间轴方案。

由于综合耦合系统方案搭载车型最高车速设计指标为80 km/h,因此只对传统车及不同耦合方式车型做0—50 km/h加速性能仿真对比验证。假设换挡时间为2 s,0—50 km/h加速换挡2次,加速性模型仿真结果如表4所示。

依据0—50 km/h加速性仿真分析结果可知,综合耦合系统和中间轴耦合方案加速性要优于传统车和输出轴耦合方案。这是因为这2种耦合方案在低挡位速比大,电机转矩传到轮边时力矩大,动力性优越。

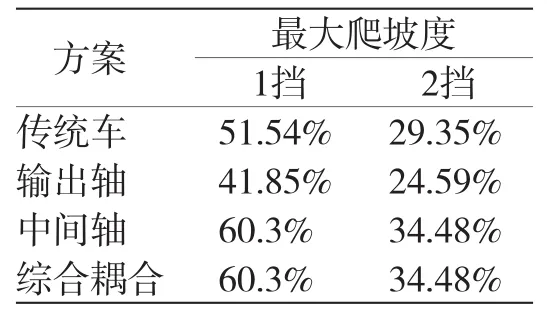

基于模型仿真计算传统车及不同耦合方案车型1挡和2挡最大爬坡度,结果如表5所示。

图9 Simulink仿真模型

表3 不同车型经济性仿真结果

4种方案分别在1挡和2挡下仿真,根据表5可知:中间轴和综合耦合方案的爬坡性能最佳。因为综合耦合方案继承了中间轴耦合方案在低挡时速比大的优势,同时电机转矩低挡放大倍数大,动力性优于输出轴和传统车。

表4 不同车型0-50 km/h加速性仿真结果

表5 不同车型爬坡度仿真计算结果

4 结论

1)针对现有HEV混联式动力总成的不足而提出的一种机电耦合新方案, 其拓扑结构与控制方式相对简单, 有利于降低成本、提高可靠性, 并对在轻、中、重各型HEV上应不存在特别的限制。

2)实现了具有耦合模式智能切换且能与AMT控制系统交互的整车协调控制和能量分配优化控制系统。

3)分析了整车各个工况下耦合系统模式实现,并基于模型仿真分析整车动力性和经济性,通过对传统车及不同耦合方案车型对比分析可知综合耦合方案性能最优。

4)目前该耦合系统总成已搭载在混合动力客车上并通过国家863项目验收, 其系统可通过改变相关电控离合器的开合及电机、发动机及变速器的工作状态, 在串联、并联、混联( 串并联) 、纯电动和纯发动机驱动等工作模式之间快速、频繁地切换, 实现功率的合理分配, 为提高HEV的效率、性能和减少排放提供了一条新途径。

[1] 欧阳明高,田硕,徐梁飞. 汽车动力的混合化发展趋势与构型分析[J]. 汽车工程,2008,30(9):742-748.

[2] 陈虹,宫洵,胡云峰,等. 汽车控制的研究现状与展望[J]. 自动化学报,2013,39 (4):322-347.

[3] 蒋科军,何仁,束驰,等. 混合动力汽车动力耦合技术综述[J]. 机械传动,2015,39(4):175-182.

[4] 高建平,何洪文,孙逢春. 混合动力电动汽车机电耦合系统归类分析[J]. 北京理工大学学报,2008,28(3):197-202.

[5] 倪成群,张幽彤,赵强,等. 混合动力离合器结合过程的动态转矩策略[J]. 机械工程学报,2013,49(4):114-122.

[6] Amir Ibrahim A,Qin Datong,Liu Zhenjun. A Control Strategy on Starting up of Vehicle with Automatic Manual Transmissions [J]. Information Technology Journal,2005,4 (2):140-146.

[7] 杨阳,赵新富,秦大同,等. 新型混合动力汽车传动系统设计与工作模式耦合特性分析[J]. 汽车工程,2012,34(11):968-976.

[8] Thibault, L,Grondin, O,Querel, C. Energy Management Strategy and Optimal Hybridization Level for a Diesel HEV [J]. SAE International,2012,5(1):260-270.

(编辑 心 翔)

A Study on the Parallel Hybrid Power Coupling Integrated Scheme and Model Analysis

ZHAO Jian-hua, LI Hai-bo, HE Chun-fang, SHE Jian-qiang

(Dongfeng Motor Corporation R&D Center, Wuhan 430058, China)

In this paper, a parallel electromechanical coupling integrated device is described, which consists of driving motor and transmission. To study and analyze advantages and characteristics of the power synthesis integrated device in the function and efficiency aspects, the power synthesis integrated device operation mode and control mode are proposed. At the same time, the dynamic and economic simulation results for these several power coupling schemes are compared and analyzed.

power coupling device; operation mode;transmission

U463.212

A

1003-8639(2017)04-0009-05

2016-09-01

赵建华,硕士,高级工程师,研究方向为新能源汽车动力匹配优化控制;李海波,硕士,助理工程师,研究方向为新能源汽车动力匹配优化控制;何春芳,硕士,工程师,研究方向为新能源汽车动力匹配优化控制;佘建强,硕士,高级工程师,研究方向为新能源汽车动力匹配优化控制。