钻杆失效分析与质量控制探讨

2017-05-12秦长毅蒋家华蒋存民张震宁

秦长毅,蒋家华,蒋存民,张震宁

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.江苏曙光集团股份有限公司,曙光双创团队 江苏 泰州 225300)

·综 述·

钻杆失效分析与质量控制探讨

秦长毅1,蒋家华2,蒋存民2,张震宁2

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.江苏曙光集团股份有限公司,曙光双创团队 江苏 泰州 225300)

新钻井技术的应用及严苛工况油气田的勘探开发,促进了高性能钻杆的研究开发,也使得生产厂及油气田越来越重视钻杆的质量性能。然而近年来钻杆失效案例仍屡见不鲜,这对钻杆质量控制提出了更高的要求。通过总结分析引起钻杆失效的主要影响因素,提出质量控制建议,以提升钻杆的质量可靠性,减少甚至消除钻杆失效事故。同时,针对高性能钻杆的更为严格的质量控制需求,提出全过程质量控制手段加全尺寸实物性能检测的质量保证方式。本研究对于进一步提升油气田用钻杆的质量安全,以及对油气勘探开发事业的发展具有重要的经济及社会意义。

钻杆;失效分析;高性能钻杆;严苛工况;质量控制

0 引 言

石油专用管材包括油管、套管和钻杆三类产品,其中钻杆产品是油气勘探开发及生产过程中的一种重要工具,是钻柱组合中的重要组成部分,位于整个钻柱的上部,占整个钻柱长度的80%~90%。近年来,随着石油、天然气需求的不断增长,浅层油气资源的储量急剧下降。因此,西部油气田勘探开发力度加大,深井、超深井、高含CO2和H2S的酸性气田的数量急剧增加。这种工况条件使钻柱的工作环境变得更加苛刻,导致钻柱的失效数量增加,而钻杆也是失效事故的多发点,这将严重影响工程进度,造成财产和人员安全的重大损失。因此,开展高性能钻机及钻探用管的开发力度,加强钻杆失效分析及质量控制,控制钻杆产品质量及可靠性是保障油气田安全可靠生产的关键,也是全面促进高性能钻杆质量提升的有效手段。

1 钻杆失效情况分析

钻杆在井下受力比较复杂,常处于复合载荷作用,而且在钻进过程中由于钻杆与井壁发生摩擦碰撞,使得钻杆成为整个钻柱最薄弱环节。钻杆失效,不但会影响工程进度,甚至导致全井报废,造成严重的经济损失。

钻杆的失效形式主要有钻杆螺纹失效和钻杆本体失效两大类。钻杆螺纹失效常见的有内螺纹接头涨螺纹、内螺纹接头开裂、螺纹粘结、刺漏等、以及钻杆本体刺漏、断裂等。失效原因主要分为腐蚀环境因素、使用因素(不规范的操作、不能科学使用螺纹密封脂、使用过程中保管不当等)、制造因素(质量控制不严格)和设计因素(未依据钻井工艺工况及时调整钻柱组合)四大类[1-6]。

石油管工程技术研究院王新虎等人[7]开展了材料性能对钻杆腐蚀疲劳寿命影响的试验研究,对多种材料进行腐蚀疲劳寿命对比试验,结果表明成份偏析是腐蚀疲劳寿命减少的主要原因,同时提出通过低倍组织酸蚀检验的低成本方法,能够评判钻杆材料性能好坏。李方坡等[8]针对某油田Φ139.7 mm钻杆内螺纹接头纵向开裂失效原因进行分析,结果表明由于内外旋合螺纹之间发生剧烈的摩擦作用导致内螺纹牙顶形成马氏体,裂纹从马氏体内萌生,而且由于材料的横向冲击功明显小于纵向冲击功,裂纹沿纵向脆性扩展,最终导致钻杆接头发生纵向开裂失效,同时指出可通过加强现场操作管理,严格控制上扣扭矩,并均匀涂好螺纹脂,并及时更换螺纹参数出现超差的钻杆,有望避免螺纹旋合面之间发生剧烈摩擦形成马氏体。同时,生产厂家改善热加工工艺,提高钻杆接头材料的横向冲击功,可减少此类失效。钻杆制造因素是钻杆失效的另一个主要原因[9-11]。李方坡等[12]总结了钻柱的主要失效原因,认为其中制造因素引起的钻柱失效约占失效总数的35%,引起钻柱失效的主要制造因素包括非金属夹杂、折皱、表面脱碳、冲击功偏低、螺纹参数干涉、螺纹牙型加工缺陷、应力减轻槽加工缺陷、台肩倒角加工缺陷、耐磨带堆焊不当等,钻柱制造过程中形成的缺陷通过形成应力集中或降低疲劳裂纹萌生寿命,降低材料的服役抗力,诱发钻柱的早期失效。文献[13]采用力学试验、化学分析、金相、扫描电镜、能谱分析等手段并结合现场实际情况对刺穿钻杆进行了失效分析。结果表明,由空气钻井改用泥浆钻井时,由于只改变了钻井方式和钻头, 未改变钻具组合而导致钻具与井壁之间的间隙过大, 从而导致钻杆的疲劳断裂。

以上文献分析表明,钻杆失效主要是由腐蚀环境因素、使用因素、制造因素和设计因素等造成的,但又不单纯由某一种因素造成的,往往是多种原因相互作用的结果。因此,在钻杆制造、使用过程中加强质量控制,减少甚至消除钻杆失效事故是确保钻杆在钻井过程中安全运行的有效措施。

2 加强质量控制确保钻杆质量

随着水平井、深井、超深井、大位移井等钻井技术在油气勘探开发中的应用,除了API标准钻杆,大量的非API钻杆也在油气田大规模应用,如渤海能克、格兰特、V&M、海隆集团等重点钻杆生产厂研究开发了多种高强度、高韧性、高抗扭、防腐蚀、铝合金、钛合金、复合材料等高性能的非API钻杆,在高含硫、酸性气田、极地条件等复杂油气田得到了广泛应用。因此,结合钻杆失效情况分析,笔者提出进行钻杆质量控制,是提升其可靠性及质量稳定性的有效手段。

2.1 加强钻杆产品标准理解及应用

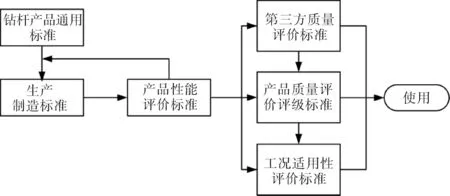

钻杆的生产和订货应严格依据API SPEC 5DP《钻杆规范》标准[14]进行,如图1所示,即在钻杆生产和使用过程中应依据该标准进行质量检测,分析影响产品质量性能稳定性的关键因素,确保产品合格率。对于失效试样,在进行检测过程中,试样的取样位置应严格依据标准进行。对于失效破坏严重而无法从标准位置取样的试验样品,经检测后所获得的试验数据,应由生产、使用及第三方检测机构联合确定检测结果是否可以作为产品质量合格与否的判据。因此,所有钻杆的生产、订货及质量检测机构应加强标准的理解与应用,才能获得有效的质量检测结果,为生产厂、采购方及第三方开展质量分析及评价,提供准确、有效的数据,从而对整个产品的质量性能进行公正的评判。

图1 钻杆标准在生产使用中的应用

2.2 依据工况条件制定补充订货技术协议提升钻杆适用性

API Spec 5DP《钻杆规范》标准所规定的技术条件是国际上钻杆生产厂家的平均水平。许多钻杆失效分析案例也充分表明,在实际使用过程中由于各种复杂工况条件的共同作用,导致钻杆的使用环境非常恶劣。由此可见,API标准规定的技术指标不能完全满足工况条件要求。

因此,在进行钻杆失效分析过程中要充分考虑钻杆实际使用的工况条件。服役环境情况决定钻杆质量性能的评价要求,如具有腐蚀环境的井况需要选用耐蚀材料而且应根据具体腐蚀程度的不同,选用不同级别的耐蚀材料;根据工况所确定的载荷与温度条件,选择高强、高韧、高扭矩及低温性能钻杆。以上情况说明生产、订货方应在理解通用质量评价标准的基础上,制定更加严格的、具有工况适用性的补充订货技术条件。文献[15,16]指出,塔里木油田在API标准基础上,依据塔里木油田工况条件,增加了钻杆订货技术条件,实行加厚过渡带质量控制,严格控制加厚过渡带的成型质量和有害元素含量,提高加厚过渡带内锥面成型质量和管体纵向冲击功要求,增加接头的横向冲击功和低温冲击功要求等影响钻杆刺漏发生的主要性能指标,同时提高钻杆几何尺寸要求等技术条件,通过增加的补充订货技术条件,严格控制并提升钻杆产品质量,有效减少了钻杆失效事故。

2.3 加强钻杆现场规范操作及使用管理

现场操作也是引起钻杆失效的一项主要因素。符合标准要求的钻杆,如果使用不当,依然会发生失效问题,造成经济损失。因此,需要制定严格的现场操作规范,加大现场操作监管力度。要求现场使用人员严格依据标准及规范操作,如钻杆螺纹接头在现场上扣过程中清洗螺纹表面,科学的选择螺纹密封脂,现场使用扭矩仪,控制扭矩达到标准规定要求,严格依据操作规范要求控制上扣过程中钻杆的夹持位置等。只有严格的控制钻杆质量并配合现场的精心操作,才能达到质量控制的最终目的,减少钻杆的失效事故。

同时,制定严格的现场管理规范,加强日常维护,做好防腐处理,减少化学腐蚀及氧腐蚀对钻杆质量的影响。钻杆使用前,钻具管理部门给每一支钻杆建立一份电子档案。该档案信息包括钻杆标号、生产厂家、规格、化学成分、力学性能、探伤记录、螺纹参数、几何尺寸、外观质量、服役时间、钻杆等级等。钻杆使用后,加强质量检测,在易发生失效的薄弱部位加强探伤检测,对于存在裂纹及超标缺陷的钻杆必须强制报废,避免造成更严重的质量事故。

加强钻杆现场规范操作及使用管理,避免由于现场操作造成的失效事故,而且加强现场管理有利于钻杆使用者掌握钻杆的动态信息,根据每一支钻杆的实际情况科学选用,防止存在安全隐患钻杆流入使用。

2.4 加强无损检测技术的应用

无损检测技术在不损坏被检测对象的前提下,利用材料内部结构异常或者缺陷存在所引起的对热、声、光、电、磁等反应的变化来探测材料等内部和表面缺陷。通过检测结果判断和评价缺陷的类型、性质、数量、形状、位置、尺寸、分布及其变化,从而判断结构的不完整性及缺陷等情况。

无损检测技术在钻杆的质量控制及失效分析过程中被广泛应用,如采用超声波测厚方法判断钻杆内腐蚀状况,采用超声波当量比对方法检测试件是否存在超标缺陷,以及采用超声波、漏磁、低频导波检测等手段检测管体内外部损伤情况等。对于结构复杂的螺纹检测,除了常规的表面检测、锥度检测、椭圆度及紧密距检测以外,结合涡流探伤检测原理,检测钻杆螺纹根部是否存在缺陷,通过三维坐标仪检测螺纹钻杆缺陷大小。除标准规定的内容外,应进一步加强无损检测技术在钻杆质量控制中的应用,在相应的补充订货技术条件中增加包括钻杆螺纹、加厚过渡带、钻杆管体等部位的无损检测内容,同时提高钻杆无损检测要求。通过加强无损检测技术在钻杆质量检测中的应用,确保钻杆质量,达到预防并有效降低钻杆失效事故的作用。

3 严苛工况用非API高性能钻杆质量控制流程

随着复杂油气井的开发及高性能非API钻杆,如V150、VM-165DP、HL150M等高强度钻杆,SS105、C105SS、VM-105DP SS、HL105SS等抗硫钻杆,VM-135DP LT、G-105等低温用钻杆,HLST26、HLST36等高抗扭钻杆,Al-Cu-Mg-Si-Fe III等铝合金钻杆、Ti6al-4V等钛合金钻杆,及碳纤维复合材料钻杆的应用,对钻杆质量控制提出了更高的要求。因此,制定严格的非API钻杆质量控制流程,确保高性能钻杆的适用性,为严苛工况油气田的勘探开发提供技术支撑。主要需注意以下方面问题:

首先,生产厂依据非API钻杆生产的技术标准对产品性能进行检测,确定产品本身是否满足质量要求。

其次,在钻杆产品使用前,委托第三方检测机构对钻杆进行全面检测,可以避免生产厂漏检或检测不确定度等因素引起的质量问题。进一步开展适用性评价,依据使用工况及补充订货技术条件,进行钻杆产品性能评价,确定产品的适用范围。

通过油气田使用过程中发现的质量问题、年度监督抽查发现的质量问题,对质量不合格产品进行失效分析,提出质量改进建议,进一步提升高性能钻杆的质量可靠性。通过实现出厂检验,结合使用前第三方检验,适用性评价,质量监督抽查相结合的质量控制流程,如图2所示,能够有效提升钻杆的质量可靠性。

此外,对于非API钻杆,还应加大全尺寸适用性工况模拟试验的试验力度。除了常规性能外,检验其抗粘扣性能、旋转弯曲疲劳性能和极限载荷性能。对于腐蚀性工况环境用钻杆,开展全尺寸耐蚀性能检测。通过全尺寸实物性能检测试验。通过全尺寸实物性能评价试验充分模拟非API钻杆在使用过程中所经历的载荷工况,更加真实的反应钻杆在使用过程中的整体性能。

图2 高性能钻杆质量控制流程

4 结 论

钻杆的质量控制贯穿于其产品的研究、设计、开发、使用全过程。通过质量控制可节约成本,有效减少失效事故,能够对促进钻杆产品质量提升起关键作用。本文通过分析研究获得如下主要结论:

1)通过对引起钻杆失效的主要因素—腐蚀环境因素、使用因素、制造因素和设计因素等进行文献分析,提出加强质量控制、减少甚至消除钻杆失效事故是确保钻杆在钻井过程中安全运行的有效措施。

2)结合失效原因分析,提出加强钻杆产品标准理解及应用、加强钻杆现场规范操作及使用管理等方式、加强无损检测技术的应用等方式对钻杆进行质量控制,可确保钻杆性能满足使用要求,并保证在特定工况条件下不发生失效事故。

3)针对非API高性能钻杆制定包括出厂检验,使用前第三方检验,适用性评价,质量监督抽查相结合的质量控制手段,同时加大全尺寸适用性工况模拟试验的试验力度,确保钻杆质量性能满足要求,保证严苛工况油气田勘探开发安全。

[1] 赵 鹏,于 杰. 石油钻杆加厚过渡区失效分析[J]. 钢管,2009, 38(3):17-22.

[2] 管朝晖, 杨 斌. 工程用钻杆螺纹断裂失效研究[J]. 机械设计与制造,2009(12):152-154.

[3] 高长福,范 斌,张庆昌,等. 钻杆失效分析与可靠性探讨[J]. 石油工业技术监督,2007, 10:47-51.

[4] 李齐富, 陈长青. 钻杆旋转台肩螺纹连接结构粘结失效影响因素分析[J]. 石油矿场机械,2013,42(11):23-26.

[5] 邹阿七, 王明杰, 罗 勇, 等. BA6S 井钻杆失效机理[J].断块油气田.2014,21(2):245-248.

[6] 赵大伟, 赵国仙, 赵映辉, 等.Φ88.9 mm×9.35 mm G105钻杆内螺纹接头胀扣失效分析[J]. 石油矿场机械. 2009, 38(6):56-60.

[7] 王新虎, 邝献任, 吕拴录, 等. 材料性能对钻杆腐蚀疲劳寿命影响的试验研究[J]. 石油学报.2009,30(2):312-316.

[8] 李方坡, 黄 伟, 路彩虹, 等.Φ139.7mm钻杆内螺纹接头纵向开裂失效分析[J]. 石油矿场机械, 2009,38(11):49-53.

[9] 余世杰, 袁鹏斌, 马金山, 等. 钻杆焊缝刺漏原因分析[J]. 理化检验(物理分册),2008, 48(10):693-696.

[10] 陈祥禧.石油钻杆摩擦焊焊缝缺陷分析[J]. 石油机械,1993,21(10):16-21.

[11] 龚丹梅,余世杰,袁鹏斌,等. V150 高强度钻杆断裂失效分析[J]. 金属热处理. 2015, 40(10):205-210.

[12] 李方坡等. 钻柱失效原因中的制造因素分析. 钻采工艺, 2013, 36(6) :86-88.

[13] 刘 辉,付春艳,周咏琳,等. 钻杆的失效分析[J]. 中国测试技术, 2008, 34(4):119-121.

[14] 美国石油学会. 钻杆规范(第一版)[S]. 美国石油学会. 2009.8.

[15] 卢 强, 冯少波, 贾华明, 等. 塔里木油田钻杆技术的探索与实践[J]. 钻采工艺, 2008,31(1):87-89.

[16] 周 杰, 卢 强, 吕拴录, 等. 塔里木油田用钻杆失效原因分析及预防措施[J]. 钢管, 2010, 39(4): 48-52.

Discussion on Drill Pipe Failure Analysis and Quality Control

QIN Changyi1, JIANG Jiahua2, JIANG Cunmin2, ZHANG Zhenning2

(1.CNPCTubularGoodsResearchInstitute,Xi′an,Shaanxi710077,China;2.JiangsuShuguangGroupCO.Ltd,Taizhou,Jiangsu225300,China)

The new drilling technology and exploration and development of harsh working conditions of oil and gas field promoted the research and development of high-performance drill pipe, which also enabled the factory and oil and gas field to pay more attention for quality performance of drill pipe. Drill pipe failure accidents occurred repeatedly in recent years, which put forward higher requirements on quality control of drill pipe. In this paper, based on the analysis of the main factors caused failure accidents of drill pipe, the quality control measures were proposed to ensure the quality reliability and eliminate failure accidents, at the same time, the whole process of quality control measures and the full-scale test requirements were proposed for high-performance drill pipe. The research results will be helpful to further enhance the quality safety of drill pipe and of great economic and social significance in the development and exploration of oil and gas field.

drill pipe; failure analysis; high-performance drill pipe; hash working condition; quality control

秦长毅,男,1962年生,教授级高工,目前主要从事质量技术监督和检测管理工作。E-mail:qincy@cnpc.com.cn

TE921

A

2096-0077(2017)02-0001-04

10.19459/j.cnki.61-1500/te.2017.02.001

2016-11-16 编辑:马小芳)