燃煤排放烟气脱硫技术概述

2017-05-12柏顺袁泽华北京化工大学北京100000

柏顺 袁泽华(北京化工大学, 北京 100000)

燃煤排放烟气脱硫技术概述

柏顺 袁泽华(北京化工大学, 北京 100000)

SO2是造成我国大气污染的主要污染物之一。在我国,燃煤排放的SO2是我国SO2排放的主要来源[1]。SO2对人体健康有很大的影响,浓度100 ppm的SO2可以造成呼吸道痉挛、呼吸困难,甚至死亡。在自然中,SO2可以产生大气污染,如伦敦光化学烟雾等。SO2还可以产生酸雨。当前,我国近20个省市地区受酸雨的侵蚀和危害。酸雨会腐蚀雕塑、金属、建筑物等。此外,酸雨还会影响植物生长,破坏土地成分。每年,全球因酸雨造成的环境污染导致的直接和间接经济损失高达百亿元[1,2]。

燃煤;排放烟气;脱硫技术

1 脱硫的意义与必要性

为促进我国硫酸工业的环保水平,促进转型升级,2010 年12月31日,我国发布发布了《硫酸工业污染物排放标准》(GB 26132-2010),更加严格地规定了硫酸工业中SO2的排放标准。新标准规定,从2013年10月1日起,SO2排放限值降低到400 mg·m-3[3,4]。

2011年发布的《火电厂大气污染物排放标准》规定:自2012.01.01起,新建火电厂执行SO2气体的排放限值为200 mg·m-3。对比发现,我国新制定的标准比其他国家更为严格。

据统计,当前正在开发和应用的脱硫技术已经超过了200种。概括而言,脱硫技术可以分为:燃烧前、燃烧中和燃烧后脱硫(即烟气脱硫)。

2 当前典型脱硫技术(见表1)

燃烧前脱硫是指在燃烧前对燃料进行脱硫或固定硫的脱硫方式。其处理技术主要通过物理(机械、磁力或洗选)、化学或生物(微生物降解)的方法实现。燃烧中脱硫则是在燃烧中通过添加固定剂或催化剂实现脱硫,主要方式有煤固硫技术、石灰/石灰石直接喷射技术,石灰石注入炉内分段燃烧技术(LIMB)、循环流化床燃烧技术(CFBC)、增压流化床燃烧燃气/蒸汽联合循环技术(PFBC-CC)、煤气/蒸汽联合循环技术(IGCC)、炉内喷钙和氧化钙活化技术(LIFAC)等。燃烧中脱硫技术具有燃烧效率高、煤种适应性强、脱硫效率较高的特点,但是需要改造锅炉。烟气脱硫(即燃烧后脱硫),顾名思义就是对燃烧后的烟气进行脱硫或者固硫的方法,主要有氨法、双碱法、石灰石-石膏法等。烟气脱硫不需对燃烧设备或工艺进行改造,现阶段具有成本低廉、操作方便、技术成熟等优点。

受煤炭产地、处理技术等因素的限制,燃烧前脱硫技术仍处于实验室阶段,目前仅有少量的中试和商业化报道。燃烧中脱硫技术发展迅速,但其限制明显:即反应生成物难处理和利用。因此,燃烧后脱硫技术是当前发展最充分、工业化应用程度最高的脱硫技术。上表对当前典型脱硫技术进行了总结。

3 旋转填充床氨法脱硫技术

氨法脱硫工艺因技术成熟、运行平稳,目前已经实现了商业化。理论而言,氨法脱硫工艺应使用氨溶液用于吸收剂;然而,实际上主要是以氨与SO2反应生成的(NH4)2SO3作为吸收剂。根据反应副产物,氨法脱硫工艺主要分为氨-酸法、氨-亚硫酸铵法、氨-硫酸铵法三种。氨-酸法脱硫过程需要消耗硫酸;氨-亚硫酸铵法的副产品为亚硫酸铵,亚硫酸铵因产能过剩,处理困难。因此,这两种工艺受到一定的限制。硫酸铵是氨-硫酸铵法的副产品,可用做肥料。此外,氨法脱硫工艺运行稳定,脱硫塔不易结垢,适合中高硫煤种,不产生废水污染。因而,氨-硫酸铵法得到了更多关注。氨法脱硫工艺的优点是脱硫效率高、运行稳定、成本低廉和副产物可利用。根据吸收和氧化方式的不同,商业化的氨法脱硫工艺有Walther工艺、AMASOX工艺、GE(Marsulex)工艺、NKK工艺等。

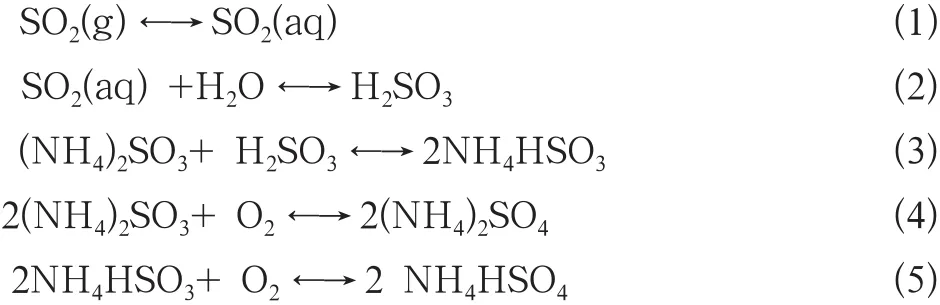

在氨法脱硫过程中,主要反应为吸收剂与烟气中的SO2反应。式(1)-式(3)主要发生在SO2的吸收过程[7,8],式(4)-式(5)为副产物的生成过程[6,7]。

表1 湿法、半干法和干法烟气脱硫工艺对比

Chu guangwen等[9]和单从云等[10]考察了规整式填料旋转填充床在并流操作条件下压降特性和氨法脱硫效率。孙志斌等[11]研究了旋转填充床氨法脱硫性能,考察了脱硫富液氧化再生后的脱硫性能。赵志强等探讨了规整丝网填料用于氨法脱硫过程的传质性能。Yan Jinpei等[11]研究了氨法脱硫过程中的喷雾的形成机理并给出了相应的去除方法。

因脱硫效率高及低成本的优势,氨法脱硫工艺得到了广泛的工业应用。在传统氨法脱硫工艺中,泡沫塔或复喷复挡设备是其主要反应设备。但设备庞大、压降高、传质效率低。

随着我国对企业环保要求的提高,对大气污染物排放限值不断降低,排放指标更加严苛,烟气脱硫面临新的发展和挑战。与其他技术相比,超重力旋转填充床以其可以强化传质、体积小、使用物系广、填料易于更换等特点,超重力旋转填充床氨法脱硫工艺运行稳定、脱硫效率高。因此,研究氨法脱硫工艺具有重要的现实意义和价值。

[1] 平措.我国城市大气污染现状及综合防治对策[J].环境科学与管理,2006,31(1):18-21.

[2] 李培,王新,柴发合,等.我国城市大气污染控制综合管理对策[J].环境与可持续发展,2011,36(5):8-14.

[3] GB26132.硫酸工业污染物排放标准[S].2010.

[4] GB13223.火电厂大气污染物排放标准[S].2011.

[5] Kaminski,J.Technologies and costs of SO2-emissions reduction for the energy sector[J].Appl. Energy,2003,75(3–4),165-172.

[6] Keeth,R; Ireland,P; Radcliffe,P.Economic evaluations of 28 FGD processes[R].In:Proceedings of the 1991 SO2 control symposium.Washington D.C,1991.

[7] Gao,X; Ding,H; Du,Z,et al.Gas–liquid absorption reaction between(NH4)2SO3 solution and SO2 for ammonia-based wet flue gas desulfurization[J]. Appl.Energy,2010,87(8),2647-2651.

[8] Jia,Y; Zhong,Q; Fan,X,et al.Kinetics of oxidation of total sulfite in the ammonia-based wet flue gas desulfurization process[J].Chem.Eng. J.,2010,164(1),132-138.

[9] Chu,G-W; Luo,Y; Shan,C-Y,et al.Absorption of SO2 with Ammonia-Based Solution in a Cocurrent Rotating Packed Bed[J].Ind.Eng.Chem. Res.,2014,53(40),15731-15737.

[10]单从云,罗勇,初广文,等.整体式碳化硅填料旋转填充床并流压降特性研究[J].高校化学工程学报,2014,(04):701-706.

[11]Yan,J; Bao,J; Yang,L,et al.The formation and removal characteristics of aerosols in ammoniabased wet flue gas desulfurization[J].J.Aerosol. Sci.,2011,42(9),604-614.