铁路混凝土工程钢筋机械连接疲劳性能试验研究

2017-05-12陈强钟志强李葳

陈强,钟志强,李葳

(1. 蒙西华中铁路股份有限公司,北京 100073;2. 安徽金星预应力工程技术有限公司,安徽 合肥 231135;3. 中国铁道科学研究院 科学技术信息研究所,北京 100081)

铁路混凝土工程钢筋机械连接疲劳性能试验研究

陈强1,钟志强2,李葳3

(1. 蒙西华中铁路股份有限公司,北京 100073;2. 安徽金星预应力工程技术有限公司,安徽 合肥 231135;3. 中国铁道科学研究院 科学技术信息研究所,北京 100081)

基于“等强度连接”设计原则,采用常用3种直径的钢筋,结合螺纹接触力学计算与加工难易程度,选定疲劳性能试验研究的连接件规格,并进行疲劳性能试验研究,得出如下结论:(1)除Φ32 mm、P=3.0 mm镦粗直螺纹连接接头的结果不满足100 MPa应力幅、200万次疲劳循环试验外,其余连接件均能满足要求,且滚轧直螺纹连接组件的S-N曲线最为平缓,疲劳性能最好,挤压型连接形式次之,镦粗直螺纹连接形式效果最差;(2)从螺距上比较,2.5 mm螺距的连接形式得出S-N曲线最为平缓,疲劳性能较好,2.0 mm、3.0 mm基本相当;(3)当采用所有的试验样本进行S-N曲线回归分析后,曲线的斜率为-0.206 62,与欧洲规范规定斜率-0.2误差3.31%,连接件设计合理,工艺可靠;(4)疲劳断口多发生在连接件之外钢筋母材的第一圈螺纹处,与滚压、镦粗和挤压对钢筋母材的影响规律一致。实际应用时,可参考归一化分析的S-N曲线,选定合理的疲劳强度及疲劳寿命,确保结构的疲劳性能满足使用要求。

机械连接;疲劳性能;螺纹钢筋;粗钢筋;S-N曲线;等强度连接

0 引言

现浇混凝土施工中,粗钢筋连接最为常见,国内外早期都采用传统的绑扎法,该法具有施工简便、对工人要求低、不受气候影响等优点,但同时存在浪费钢材及钢筋偏心连接会产生附加剪应力等缺点。为解决上述问题,美国、日本、德国在20世纪70年代中期,研制出机械连接技术,如冷挤压连接、锥螺纹连接、直螺纹连接等,并制定相应国家标准,广泛应用在公路桥梁、地铁核电站、大跨度抗震结构中。对粗钢筋而言,机械连接技术已取代传统的焊接绑扎工艺,在公路桥梁、水坝以及大型重点建筑工程中广泛应用[1-2]。刘永颐等[3]在钢筋机械连接技术规程编制方面做了大量工作,引领了中国机械连接方式的潮流。中国建筑科学研究院结构所[4]测试了套筒挤压接头的抗疲劳性能与套筒挤压道次的关系,为套筒挤压接头应用到动载结构做出一定铺垫。邢怀念等[5]开展了直螺纹套筒连接性能试验研究,而对于锥螺纹连接技术,陶咏等[6]给出了一系列的螺纹牙距推荐值,并取得良好的实际效益。在众多国内外学者试验、研究成果的基础上,国内相关部门组织编写了相应的规范(或规定),作为钢筋机械连接技术应用的指导性标准[7-9],极大促进了连接技术的进一步应用。已有的研究文献大多以试验性的探索为主,侧重于连接件工艺改进[10-11],缺乏系统的理论及试验研究。近年来,铁路工程快速修建,大量应用的粗钢筋均需要采用机械连接技术,以保证钢筋连接的有效性和经济性。原铁道部组织编写了《铁路混凝土工程钢筋机械连接技术暂行规定》[12](简称《暂规》),开启了相关规范的完善工作,通过设立部分科研课题,系统研究铁路混凝土工程用钢筋机械连接技术。基于“等强度连接”原则,采用常用3种直径的钢筋,开展钢筋机械连接的优化设计。结合螺纹接触力学计算、连接件加工工艺试验及静力性能试验研究结果,优选出直螺纹连接的螺纹间距。在此基础上,开展连接件疲劳性能试验研究,验证钢筋机械连接的动力学特性,进一步补充完善《暂规》中的疲劳性能条文,促进钢筋机械连接技术在铁路混凝土工程中的进一步应用。

1 铁路混凝土工程机械连接组件的疲劳试验

螺纹连接的疲劳破坏是实际中最常遇到的破坏形式之一,威尔荷姆(Wilhelm)研究了200例螺纹连接的失效案例,其中50%以上的破坏形式均属于疲劳破坏。大部分螺纹疲劳断裂发生在承力第一圈螺纹牙处,该处螺纹的疲劳强度只有同直径光滑试件的1/8~1/2。

《暂规》明确规定了滚轧直螺纹、镦粗直螺纹、套筒挤压等3种机械连接件适用于以承受静力为主(动应力幅不大于35 MPa)的铁路混凝土结构中;《通用技术规程》第3.0.8条规定:对直接承受动力荷载的结构构件,接头应满足设计要求的抗疲劳性能。当无专门要求时,对连接HRB335级钢筋的接头,其疲劳性能应能经受应力幅为100 MPa,最大应力为180 MPa的200万次循环加载。试验选择疲劳的最不利状态,即钢筋的最大应力取300 MPa,应力幅依次取280 MPa、230 MPa、210 MPa、200 MPa、190 MPa、100 MPa开展疲劳性能试验研究。

1.1 疲劳试验应力幅及加载设置

直螺纹连接组件疲劳强度及荷载设置见表1。对于挤压连接件,考虑到其材料的力学指标,将最大应力降低240 MPa,相应的最大应力幅取230 MPa,而后依次减小应力幅开展疲劳试验。

1.2 不同直径钢筋接头螺距的确定

表1 直螺纹连接组件疲劳强度及荷载设置

通过接头静力性能试验分析试验数据,综合现场丝头加工的难易程度,对镦粗、滚轧连接接头的螺距进行优选,最终确定3种直径钢筋连接接头的优选螺距:Φ16 mm取2.0 mm、Φ25 mm取2.5 mm、Φ32 mm取3.0 mm。

1.3 试验前对钢筋连接件应力集中部位进行处理

1.4 疲劳性能试验方法

常规的试验方法一般由高应力值开始,逐渐降低应力水平,记录在各级应力值下的疲劳寿命,直到完成全部试验,即可确定一条通用的S-N曲线。试验采用单点法,滚轧、镦粗直螺纹接头疲劳试验最大应力取300 MPa,改变最小应力,进行拉-拉循环加载;挤压套筒连接接头疲劳试验最大应力取230 MPa,改变最小应力,进行拉-拉循环加载,最终获得机械连接试件的疲劳S-N曲线。

疲劳试验在中国铁道科学研究院铁道建筑研究所结构实验室美国MTS-500 kN电液伺服万能试验机上进行。连接试件的疲劳试验见图1,疲劳试验部分试件见图2。

2 疲劳性能试验结果及分析

2.1 试验概况

针对每一种、每一根连接件试件,通过疲劳试验获取不同的应力幅、加载频率、循环应力、应力比条件下每一个试件的疲劳寿命,并对试件疲劳断裂断口进行特征描述和分类。试件疲劳断口基本位于连接件端部的钢筋母材上,极少数断口出现在车圆变截面处。断口位于夹持部位的试件均为非有效试件,不用于数据拟合分析,确保拟合曲线的准确性。

(1)液相色谱条件:Agilent 1200 G1312B高效液相色谱仪;4000 Q TRAP型三重四级杆-离子肼离子肼质谱;XbridgeTM-C18色谱柱(250 mm×4.6 mm,5 μm);填充剂为十八烷基硅烷键合硅胶;流动相为乙腈-1%氨水溶液,梯度洗脱:0~45 min,15%~60%乙腈;45~55 min,60%乙腈;柱温25 ℃;体积流量1 mL/min,检测波长230 nm;进样量5 μL。理论塔板数按乌头碱计算不低于6 500。

图1 连接试件的疲劳试验

图2 疲劳试验部分试件

2.2 S-N曲线回归分析

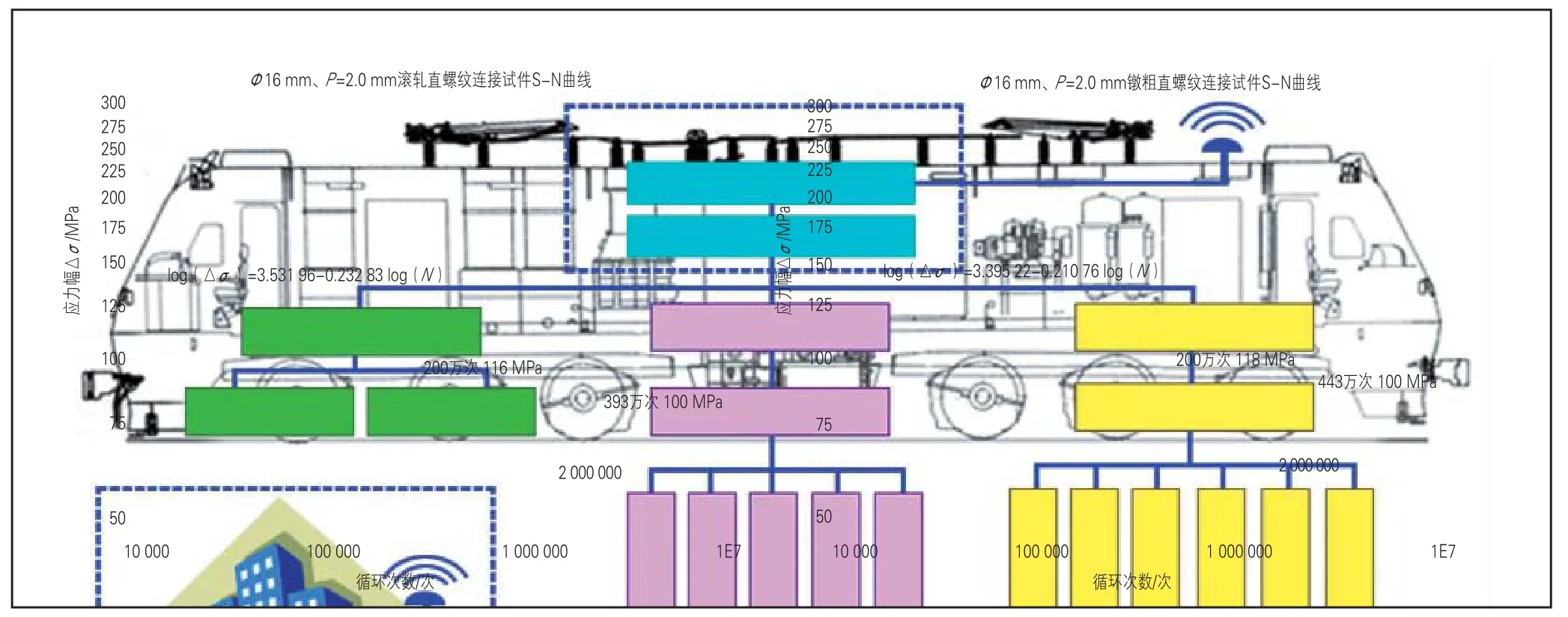

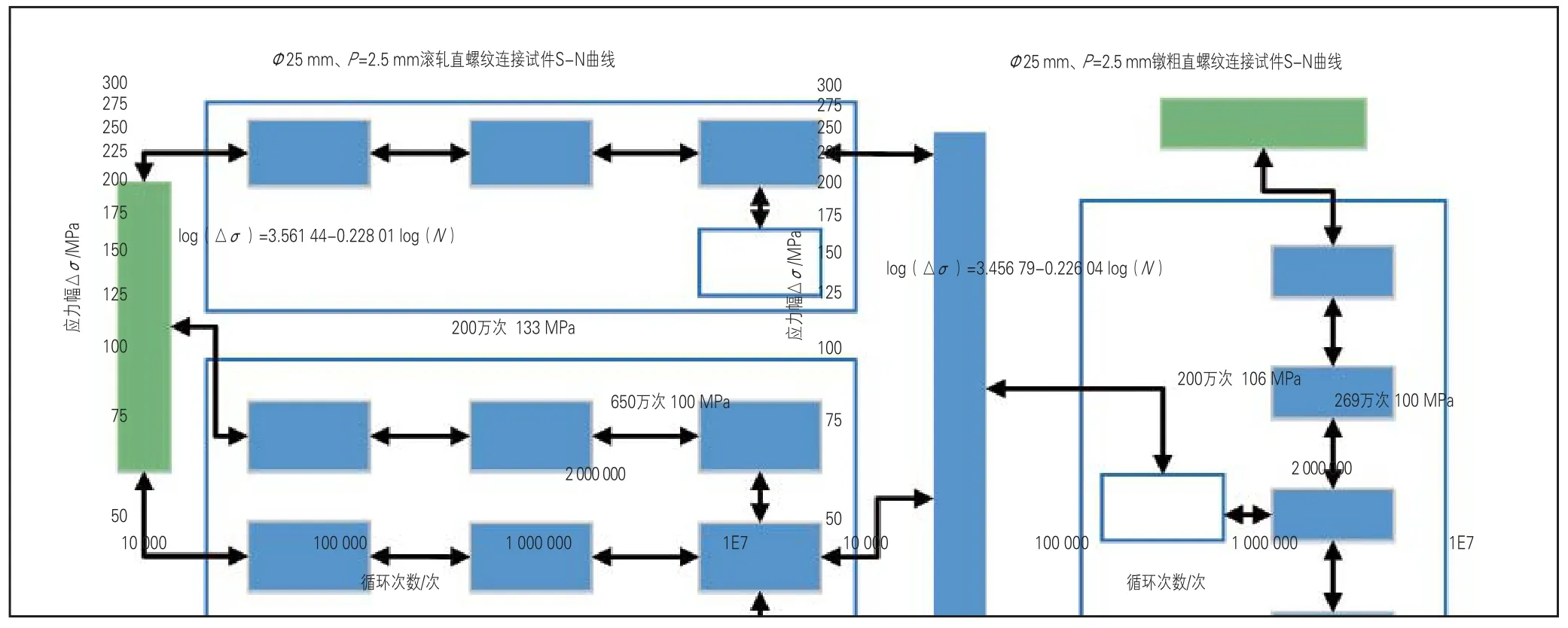

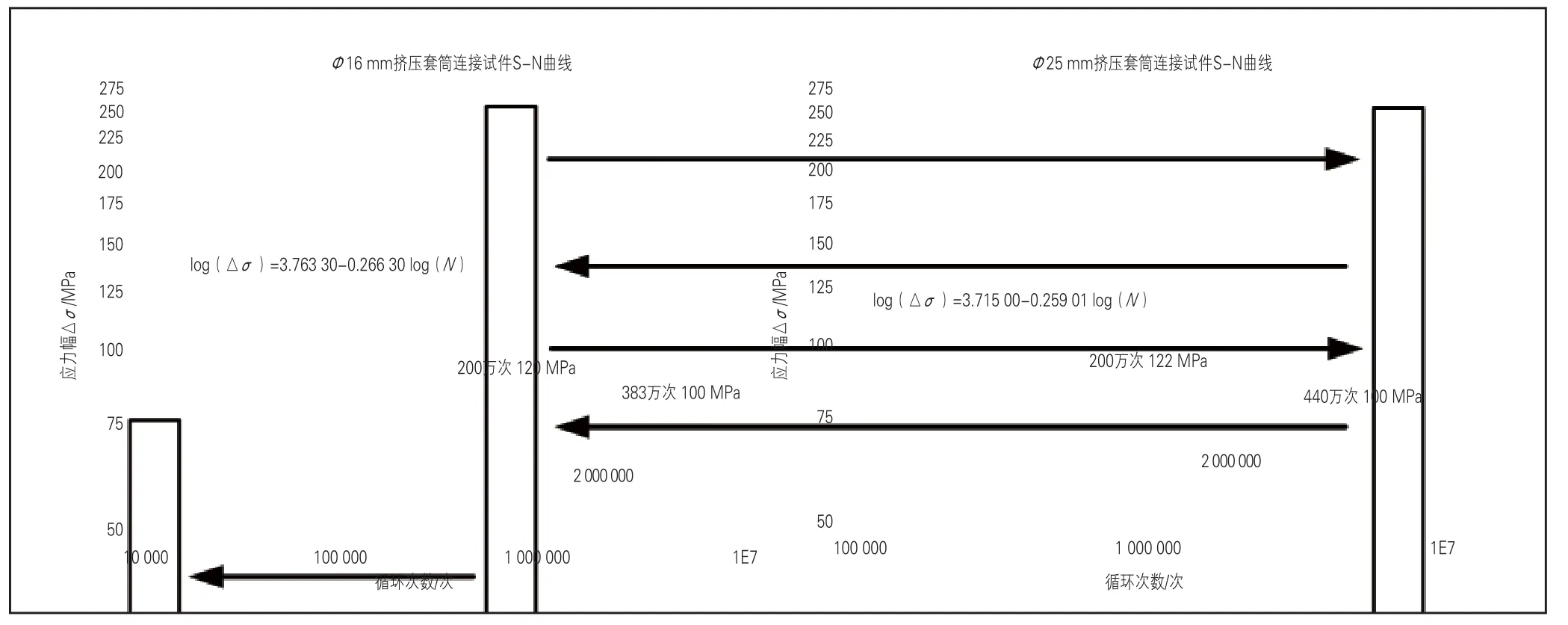

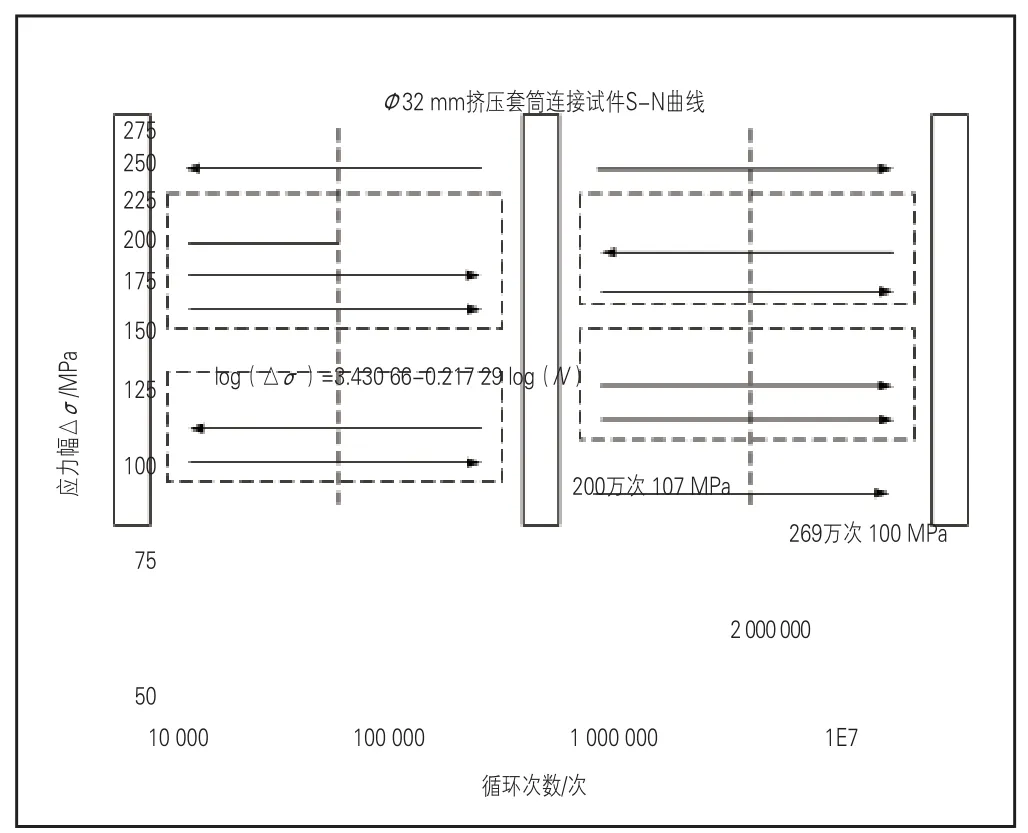

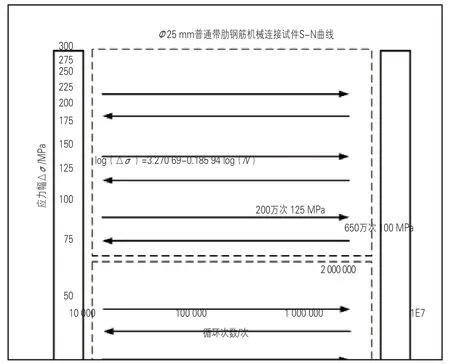

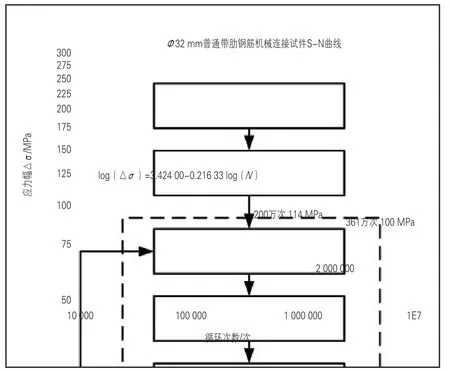

3种直径钢筋3种接头连接方式的9组试件,每组各完成12~16个不同高应力幅的疲劳试验,回归的S-N曲线见图3—图7,9种连接形式S-N曲线回归结果见表2。

分析表中的S-N曲线方程可知,回归曲线斜率为-0.210 76~-0.266 30,截距值为3.430 66~3.763 30;200万次疲劳寿命对应的应力幅为107~133 MPa(Φ32 mm、P=3.0 mm镦粗直螺纹200万次疲劳寿命对应的疲劳强度为96 MPa,不满足《暂规》);100 MPa应力幅对应的疲劳寿命为269万~650万次。

图3 Φ16 mm、P=2.0 mm直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

图4 Φ25 mm、P=2.5 mm直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

图6 Φ16 mm、Φ25 mm挤压套筒连接组件疲劳S-N拟合曲线(保证率95%)

为了更好地利用试验数据,将同一钢筋直径的滚轧和镦粗直螺纹连接组件疲劳试验结果进行综合回归分析,结果见图8—图10,3种直径不同连接形式S-N曲线回归结果见表3。

图7 Φ32 mm挤压套筒连接组件疲劳S-N拟合曲线(保证率95%)

表2 9种连接形式S-N曲线回归结果(保证率95%)

图8 Φ16 mm机械连接组件疲劳S-N拟合曲线(保证率95%)

图9 Φ25 mm机械连接组件疲劳S-N拟合曲线(保证率95%)

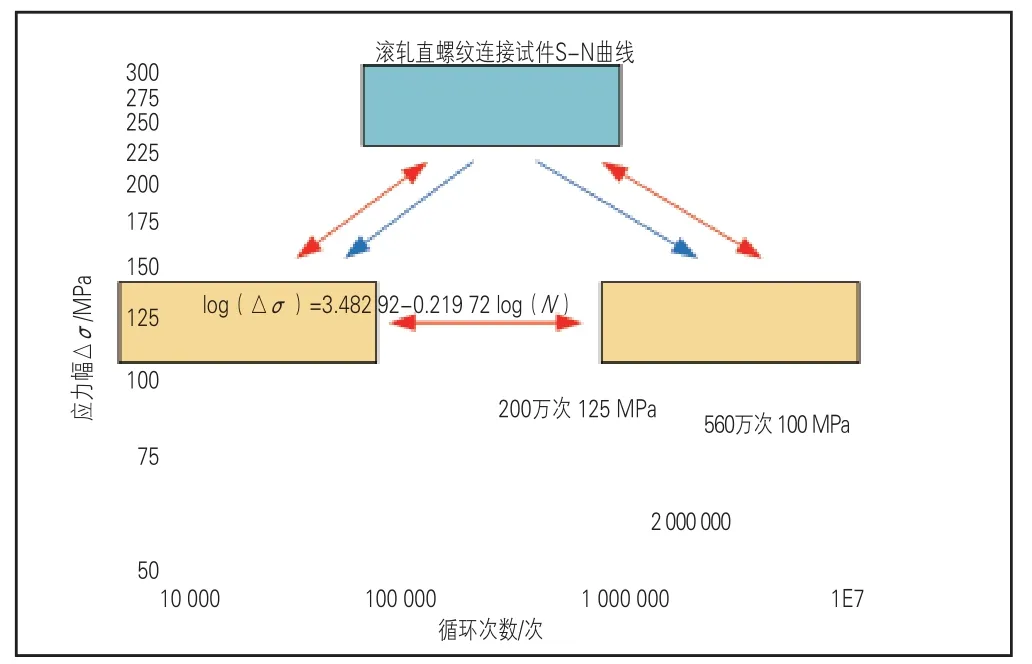

图11—图13为镦粗直螺纹、滚轧直螺纹及挤压型连接组件的疲劳试验综合回归分析,3种连接形式S-N曲线回归结果见表4。

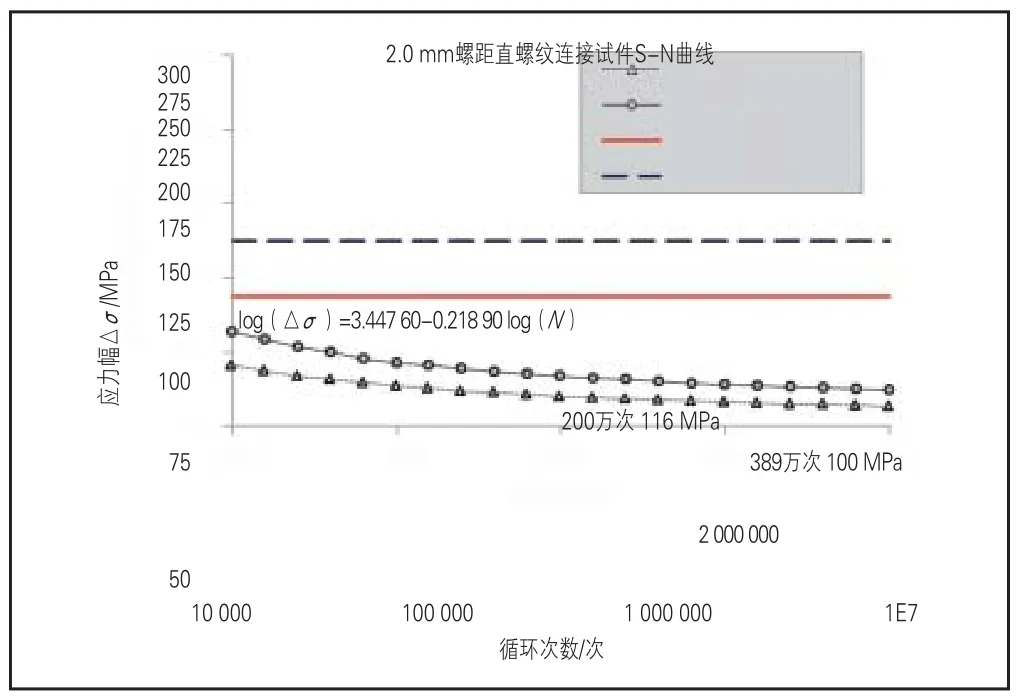

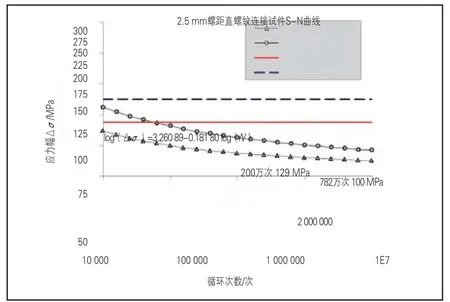

图14—图16为不同螺距连接组件的疲劳试验综合回归分析,3种不同螺距连接形式S-N曲线回归结果见表5。

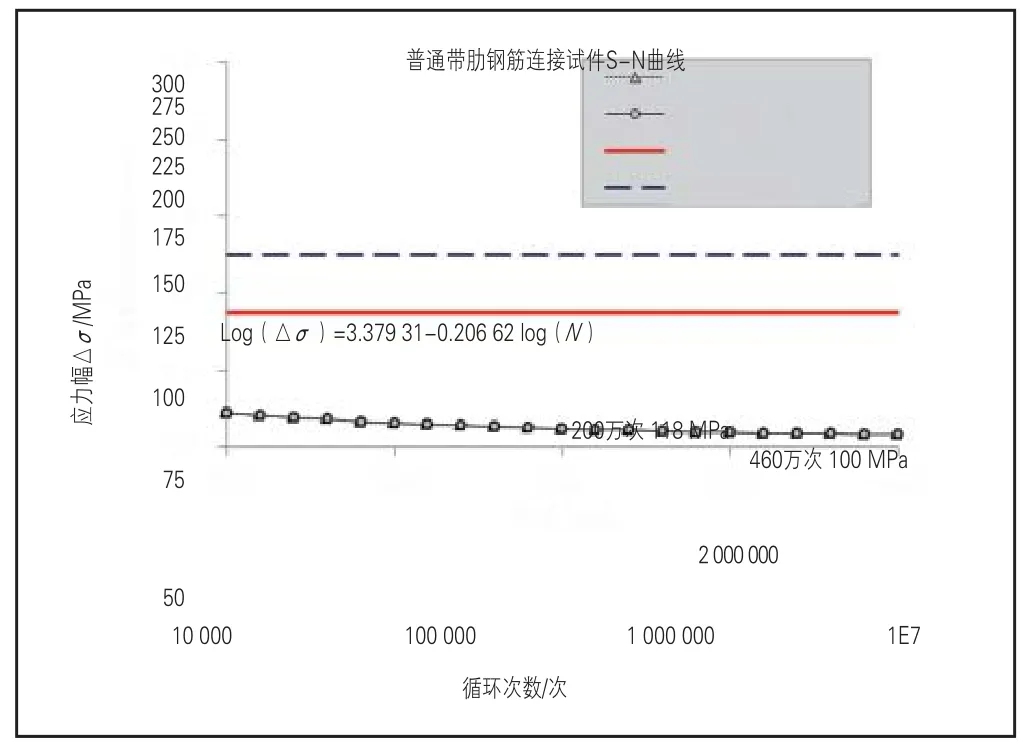

图17为本次试验所有连接件的疲劳结果综合回归分析,回归曲线方程为:

log(△σ)=3.379 31-0.206 62 log(N)。

图10 Φ32 mm机械连接组件疲劳S-N拟合曲线(保证率95%)

表3 3种直径不同连接形式S-N曲线回归结果(保证率95%)

图11 镦粗直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

图12 滚轧直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

图13 挤压型连接组件疲劳S-N拟合曲线(保证率95%)

表4 3种连接形式S-N曲线回归结果(保证率95%)

图14 P=2.0 mm时直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

图15 P=2.5 mm时直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

从疲劳试验S-N曲线图获得的回归方程可以推出,除Φ32 mm、P=3.0 mm镦粗直螺纹连接接头的结果不满足100 MPa应力幅、200万次疲劳循环试验外,其余的均能满足要求。从连接形式来看,滚轧直螺纹连接组件的疲劳S-N曲线最为平缓,其疲劳性能最好,挤压型连接形式次之,镦粗直螺纹连接形式效果欠佳。当采用大量的数据回归后,虽然疲劳强度能满足规范要求,但是富余量较小。从螺距上比较,2.5 mm螺距的连接形式最为平缓,疲劳性能较好,2.0 mm、3.0 mm基本相当。当采用所有的样本进行S-N曲线回归分析后,曲线的斜率为-0.206 62,与欧洲规范成果斜率-0.2非常吻合,相对误差仅为3.31%。

图16 P=3.0 mm时直螺纹连接组件疲劳S-N拟合曲线(保证率95%)

图17 机械连接疲劳S-N综合回归拟合曲线(保证率95%)

表5 3种不同螺距连接形式S-N曲线回归结果(保证率95%)

依据《钢筋机械连接通用技术规程》第3.0.8条规定,对直接承受动力荷载的结构构件,接头应满足设计要求的抗疲劳性能。当无专门要求时,对连接HRB335级钢筋的接头,其疲劳性能应能经受应力幅为100 MPa,最大应力为180 MPa的200万次循环加载。对连接HRB400级钢筋的接头,其疲劳性能应能经受应力幅为100 MPa,最大应力为190 MPa的200万次循环加载。根据试验结果,对每种连接形式均作了疲劳验证。

3 试件破坏形式及原因分析

试验结束后,对131根疲劳试件的破坏特征进行分类(不包含15根未破坏的疲劳性能验证性试件)。试件的疲劳破坏形式主要有4种(见图18)。

(1)A型断口,位于连接件端部的母材上(钢筋1~2圈螺纹处),该类试件总计126根,占总试件数量的96.2%;

(2)B型断口,位于远离连接件端部的母材上,该类试件数量极少,仅1根;

(3)C型断口,位于钢筋端部车圆变截面处(无效试件),该类试件2根;

(4)D型断口,连接件本身破坏,该类试件2根。

图18 连接组件疲劳破坏形式

对于滚轧直螺纹连接接头,源于接头螺纹在滚压过程中发生滚压强化,利用钢的弹塑性使金属表面产生一个塑性变形层从而达到强化的目的,滚压后的变形层内由于形变造成很高的宏观残余压应力、变形层内位错密度升高和位错组态的改变,以及螺纹根部圆角表面粗糙度的降低,使得螺纹在承受交变荷载时,疲劳强度大幅提高。因此,滚轧直螺纹连接接头的疲劳破坏大多是在第一圈承力螺纹牙处。

对于镦粗直螺纹接头,由于在冷作硬化后进行车螺纹加工,钢筋部分纤维组织在镦粗后断裂,以及加工螺纹表面的粗糙度与套筒相近;而套筒材料强度比母材大,因此,镦粗直螺纹连接接头的疲劳破坏都是在套筒端部的母材上。

对于挤压套筒的疲劳破坏形式,断口均在套筒某一端的最后一道压痕处的钢筋母材上,由于钢套筒在挤压过程中,挤压对套筒及母材产生不利影响,容易在挤压处钢筋产生疲劳源,此疲劳源从钢筋横肋根部开始扩展,最后形成疲劳断口。

综合疲劳试件的破坏模式与原因可知,为确保钢筋机械连接的疲劳性能,务必重视连接件端部钢筋母材的螺牙加工质量(承载螺牙1~2圈处),尽量减少应力集中产生的疲劳源。

4 结论

根据疲劳试验的结果综合分析得出如下结论:

(1)除Φ32 mm、P=3.0 mm镦粗直螺纹连接接头的结果不满足100 MPa应力幅、200万次疲劳循环试验外(样本逐渐增多时,回归结果也能满足要求),其余均能满足要求。从连接形式上来看,滚轧直螺纹连接组件的疲劳S-N曲线最为平缓,疲劳性能最好,挤压型连接形式次之,镦粗直螺纹连接形式效果最差。从螺距上比较,2.5 mm螺距的连接形式最为平缓,疲劳性能较好,2.0 mm、3.0 mm基本相当。当所有样本进行S-N曲线回归分析后,曲线斜率为-0.206 62,与欧洲规范斜率-0.2非常吻合,表明连接件的设计合理,工艺可行可靠,疲劳验证效果良好。

(2)源于滚轧直螺纹接头的接头螺纹在滚压过程中发生滚压强化,其疲劳强度大幅提高,接头的疲劳破坏大多是在第一圈承力螺纹牙处;镦粗直螺纹接头由于在冷作硬化后进行车螺纹加工过程,钢筋部分纤维组织在镦粗后被断裂,以及加工螺纹表面的粗糙度与套筒相近,而套筒材料强度比母材强度大,疲劳破坏大多位于套筒端部的钢筋母材上;挤压套筒的疲劳破坏断口均在套筒某一端的最后一道压痕处的钢筋母材上,由于钢套筒在挤压过程中,挤压对套筒及母材产生的不利影响,容易在挤压处钢筋产生疲劳源,此疲劳源从钢筋横肋根部开始扩展,最后形成疲劳断口。

(3)综合分析疲劳试验结果可得,连接件设计及钢筋机械连接加工工艺可行,能够满足200万次疲劳寿命、100 MPa应力幅的要求。考虑到铁路疲劳寿命的要求更高,因此实际应用时,设计单位可参考归一化分析的S-N曲线,结合工程结构本身的疲劳性能要求,自行确定疲劳寿命,确保工程结构的疲劳性能满足使用要求。

[1] 王治群. 钢筋直螺纹连接技术在桥梁工程中的应用[J].湖南交通科技,2005(3):59-62.

[2] 龚万江,刘维娟. 用于土木工程中的钢筋机械连接技术[J]. 交通科技,2005(3):107-108.

[3] 刘永颐,徐有邻. 钢筋等强直螺纹连接[J]. 施工技术, 1998(6):30-31.

[4] 中国建筑科学研究院结构所. 带肋钢筋套筒连接挤压接头疲劳性能研究[J]. 施工技术, 1994(4):6-8.

[5] 邢怀念,张小鹏,刘增利,等. 钢筋滚轧直螺纹套筒连接性能试验研究[J]. 工业建筑,2009(增刊):846-849.

[6] 陶咏,刘晓章. 钢筋锥螺纹连接接头螺纹牙距研究[J].建筑机械化,1999(1):33-34.

[7] 中华人民共和国住房和城乡建设部. JGJ 107—2010钢筋机械连接技术规程[S].

[8] 中华人民共和国建设部. JGJ 108—96 带肋钢筋套筒挤压连接技术规程[S].

[9] 中华人民共和国建设部. JGJ 109—96 钢筋锥螺纹接头技术规程[S].

[10] 吴弘,孙广垠. 浅析钢筋连接的发展及其在施工中的质量控制[J]. 科技情报开发与经济,2007(4):262-263.

[11] 郑文俊,潘江波,宁英杰. 钢筋机械连接质量问题原因分析及处理措施[J]. 交通标准化,2009(10):174-176.

[12] 中华人民共和国铁道部. 铁建设[2010]41号 铁路混凝土工程钢筋机械连接技术暂行规定[S].

责任编辑 苑晓蒙

Research on Fatigue Test of Reinforcing Steel Mechanical Connection in Railway Concrete Engineering

CHEN Qiang1,ZHONG Zhiqiang2,LI Wei3

(1. Mengxi Huazhong Railway Co Ltd,Beijing 100073,China;2. Anhui Jinxing Prestress Engineering Technique Co Ltd,Hefei Anhui 231135,China;3. Scientif c & Technical Information Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Based on the design principle of ‘equal strength connection’, reinforcing steel of three commonly used diameters was adopted in this paper, combined with the calculation of thread contact mechanics and diff culty of processing, the type of connecting piece used in fatigue test research was chosen, and the fatigue test research was carried out, coming to the following conclusions:(1) Except the D32-3.0 upsetting straight thread connector which fails to meet the requirement of fatigue cycle test under the condition of 100 MPa stress amplitude and 2 million times, all other connectors could meet the requirement, with rolled straight thread having the f attest fatigue S-N curve and the best fatigue performance. The extrusion connector comes the second, while upsetting straight thread connector has the worst performance;(2) By comparing screw pitch, the 2.5 mm pitch connection generates the f attest S-N curve and performs the best. The 2.0 mm and 3.0 mm take on almost the same performance;(3) By implementing the S-N curve regression analysis of all test samples, the slope of the curve turns out to be -0.206 62, which has a 3.31% deviation from -0.2% slope set out in the European standards. The connector has reasonable design and reliable techniques;(4) Most of the fatigue fractures occur at the f rst thread turn of reinforcing steel base metal, which is in compliance with the rule in terms of the inf uence exerted by rolled, upsetting and extrusion on reinforcing steel base metal. In practice, the S-N curve of normalized analysis could be referred to, in order to choose the suitable fatigue strength and fatigue life, and to ensure that the fatigue performance of structure could satisfy the operating requirements.

mechanical connection;fatigue performance;thread reinforcing steel;steel bar;S-N curve;equal strength connection

TU513

A

1001-683X(2017)03-0059-09

10.19549/j.issn.1001-683x.2017.03.059

2016-05-20

南广铁路公司科技研究开发计划项目(南广工合201107)

陈强(1972—),男,研究员,博士。E-mail:chenqiang2127@126.com