甲醇制烯烃废水处理工程实例

2017-05-11周栋高娜

周栋,高娜

(1.博天环境集团股份有限公司,北京100082;2.廊坊燕京职业技术学院计算机工程系,河北廊坊065200)

甲醇制烯烃废水处理工程实例

周栋1,高娜2

(1.博天环境集团股份有限公司,北京100082;2.廊坊燕京职业技术学院计算机工程系,河北廊坊065200)

甲醇制烯烃项目废水中MTO净化废水及其他生产废水COD值较高,可生化性较好,但含有一些较难生化降解或有毒的物质,水质容易受主生产装置运行状况的影响。本工程废水经除油预处理—水解酸化—曝气池—MBR的主工艺处理后,在进水COD≤1 200 mg/L,石油类≤90mg/L的条件下,出水COD<50mg/L、石油类<1mg/L,出水基本稳定达标。

甲醇制烯烃;废水处理;工艺设计;预处理;生化处理

煤化工是以煤为原料生产燃料及化学制品的过程,属高耗水行业,项目多分布在煤储量丰富,但水资源匮乏、纳污能力差的地区。现代煤化工产业除了面临地域分布不均、水资源短缺等问题外,水的循环利用及污染物零排放要求也日益明显[1-2]。甲醇制烯烃(Methanol to Olefins,MTO)是现代煤化工技术之一,是指以煤或天然气合成的甲醇为原料,借助类似催化裂化装置的流化床反应形式,生产低碳烯烃的化工技术。国内甲醇制烯烃的主要技术有:神华集团的SHMTO工艺、大连化物所的DMTO工艺和中石化的SMTO工艺[3-4]。

某煤化工装置采用DMTO-Ⅰ技术建设甲醇下游加工项目。设计年产量为60万t/aMTO装置、60万t/a烯烃分离装置、30万t/a聚乙烯装置和30万t/a聚丙烯装置,并配套建设污水处理站1座。

1 建设规模及设计进、出水水质

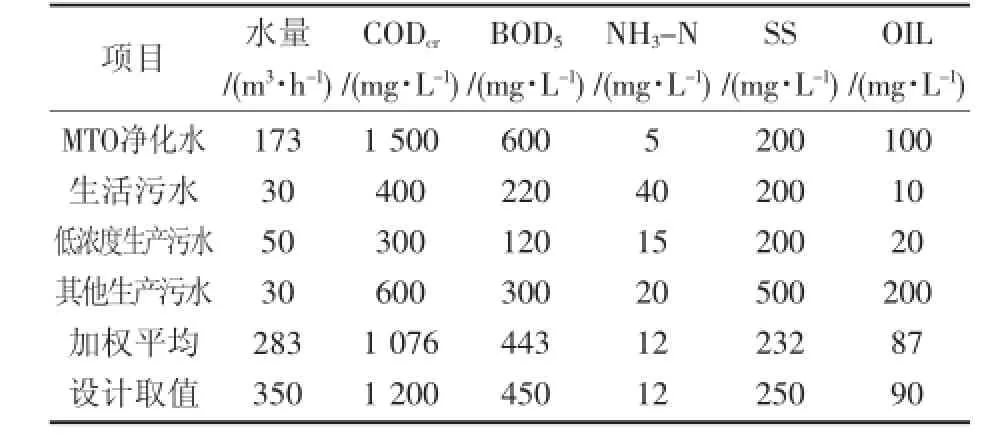

本废水处理装置设计处理规模为350 m3/h,生产废水主要来自MTO净化水、MTO装置污水、PP/PE装置切粒水、生活污水及初期污染雨水等。各股废水水质及设计进水水质如表1所示。从表1可以看出各股废水水质区别较大,主要污染物为COD、氨氮和油类。此类废水与煤制烯烃、煤制油、煤制天然气、焦化等煤化工废水相比,虽然污染成分浓度相对不高,废水可生化性也较好,但仍含有一些较难生化降解或有毒的物质,需要在工艺设计时考虑相应的处理措施[5-6]。

表1 各股进水水质及设计取值

处理出水要求达到初级再生水的水质标准,可回用于循环水场作为补充水,主要控制指标如表2所示:

表2 设计出水水质

2 工艺流程

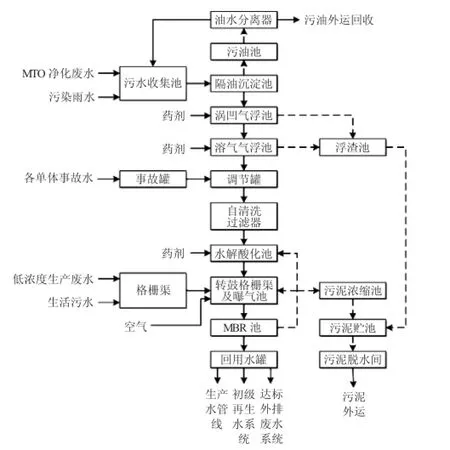

根据各股水的水质情况,采用图1所示工艺流程,工艺流程包含预处理、生化处理、污泥处理、污油处理等。

2.1 预处理

低浓度生产污水和生活污水预处理主要去除水中的悬浮物、颗粒物和丝状物质。MTO净化废水预处理主要去除水中以浮油、乳化油或分散油等形式存在的油类物质,避免对后续MBR工艺造成影响。

2.2 生化处理

生化处理包括水解酸化池、好氧池和MBR池。采用水解酸化降低难降解或有害物质含量,进一步提高污水的可生化性;曝气池是污水处理装置的核心部分,污水中的大部分污染物在曝气池去除,曝气池出水进入MBR池,MBR池出水水质可以完全满足水质要求。

图1 工艺流程

2.3 污泥处理

处理的污泥包括隔油沉淀池污泥、气浮池浮渣、生化池剩余污泥,脱水后的泥饼外运至填埋场。

2.4 污油处理

隔油沉淀池分离的浮油进入污油池,经污油泵提升至油水分离罐脱水后外运处理或回用,脱出的水排入场内污水收集池再返回隔油沉淀池进行处理。

3 工艺设计

3.1 预处理段

格栅间1座,包括格栅渠、集水井及泵房,平面尺寸12.0 m×8.5 m。格栅渠内配套1台机械格栅,用以截留较大的悬浮物或漂浮物,备用1台人工格栅,出水自流进入集水池,经污水提升泵提升至转鼓细格栅渠,再进入曝气池进行生化处理。

隔油沉淀池2座,平面尺寸26.5 m×6.0 m。污油池1座,平面尺寸3.0 m×2.0 m。隔油沉淀池用于去除废水中的大部分浮油、重油及大比重的悬浮物、杂质。配套链条式刮油刮渣机2台和排油泵2台,用于排出池顶浮油和底部油渣及重油。污油池用于存储隔油池排出的浮油。油水分离罐2台,污油油水分离后外运。隔油沉淀池单座设计规模150m3/h,停留时间1.7 h,水平流速3.5mm/s。

气浮间1座,平面尺寸54m×13.5 m,气浮间主要设置CAF气浮装置2套、DAF气浮装置2套、浮渣槽1座和气浮集水槽1座以及相应的配套设备。涡凹气浮和溶气气浮用于去除油和悬浮物。CAF溶气气浮单套设计规模150 m3/h,表面负荷:4.5 m3/(m2·h),混凝反应时间60 s,絮凝反应时间10min。DAF涡凹气浮单套设计规模150m3/h,表面负荷:5.1 m3/(m2·h),混凝反应时间60 s,絮凝反应时间10 min。

加药间1座,平面尺寸18 m×7.5 m,主要放置三槽式全自动PAM干粉加药装置1套,PAC加药装置1套,N盐、P盐加药设备1套。

3.2 生化处理段

水解酸化池4座,平面尺寸10.0m×8.0m。用于降解较难生化降解物质或有毒物质,提高污水的可生化性,从而保证后续曝气池的处理效果。水解酸化池采用升流式运行方式,在运行过程中,能够形成一定高度的污泥床,该污泥床具有较高的污泥浓度,能够提高系统的抗冲击负荷能力,池内设置组合填料,增加水与微生物的接触面积,提高水解酸化池处理效率。单座水解酸化池设计规模75m3/h,COD负荷3.5 kg/(m3·d),停留时间8 h,转鼓格栅渠2座,单座平面尺寸7.9 m×0.9 m,用以去除水中的颗粒物和丝状物质,保护后续MBR膜装置不被丝状物质缠绕和尖利物体损坏,转鼓格栅出水再进入曝气池进行生化处理。配转鼓格栅、无轴螺旋输送机、电动渠道闸门各2台。

曝气池1座,平面尺寸66.1 m×48.0m,曝气池为推流式曝气池,用以去除来水的有机污染物(COD、BOD)。池内设旋流曝气器608只。设计规模350m3/h,设计污泥浓度6 g/L,设计污泥负0.08 kg COD/(kgMLSS·d),气水比38∶1。

MBR池6座,平面尺寸15.0 m×5.4 m,用以使出水达到循环水补水要求。配套浸没式MBR膜66套,产水泵12台,污泥回流泵6台,剩余污泥泵2台以及配套化学清洗装置。MBR池总设计规模350 m3/h,设计通量≤10.7 L/(m2·h)(100%工况)。

鼓风机房1座,平面尺寸30.0 m×14.0 m,配曝气池多级离心鼓风机3台,MBR池鼓风机3台。

3.3 污泥处理段

污泥浓缩池1座,直径为14.0 m,用于降低污泥含水率,提高污泥脱水机的处理效率。配套周边传动污泥浓缩机1台。

污泥贮池1座,平面尺寸5.0 m×5.0 m,收集浓缩污泥和气浮池浮渣。配套潜水搅拌机1台。

污泥脱水间1座,平面尺寸19.5 m×12.0 m,设卧式螺旋离心脱水机2台,螺杆泵2台,破碎切割机2台,PAM加药装置1套。

3.4 污油处理段

污油池1座,平面尺寸3.0 m×2.0 m,用于存储隔油池排出的浮油。

油水分离罐2台,直径5.0 m,污油油水分离后外运。

4 运行情况

4.1 出水达标情况

本项目自2015年底启动调试,根据水质特点,调试重点指标为COD,前期调试阶段由于受来水水质波动的影响,出水水质也出现一定程度的波动,通过接种相似项目生化污泥,以及随着生产装置的稳定及生化系统稳定运行,COD出水水质基本稳定达标,符合初级再生水的水质标准。图2为经调试后基本稳定达标的出水COD浓度曲线图,出水COD达标率为90%,随着系统越来越稳定,出水也将更加稳定。

图2 2016年5月份出水COD值

4.2 直接运行成本

运行成本,具体如下:

电费:本装置平均耗电量为27 231.09 kW·h/d,电价以0.5元/(kW·h)计,电费为1.621元/t;药剂费:药剂费按0.373元/t;合计直接运行成本为:1.994元/t。

4.3 其他注意事项

(1)水解酸化池必须保证污泥和污水之间的充分接触,配水系统兼有配水和污泥搅拌的功能,是设计的关键。水解酸化池常用的进水配水形式主要有树枝管式、穿孔管式、折流布水、一管一孔式和折流式。本项目设计为升流式水解酸化池,采用一管一孔布水方式,配水计算比较复杂,安装要求高。

(2)主生产装置为甲醇制烯烃项目,无气化废水产生,废水中氨氮不高,不用设计生化缺氧脱氮工段。如煤制烯烃项目,应注意气化废水高氨氮特点,根据总氮要求设计相应的生化缺氧工艺。另外气化废水硬度较高,根据气化废水水量及硬度指标进行必要的除硬措施。

(3)MBR池空气清洗管排放口应高出池内液面0.5 m以上,且排放口自动阀选用慢开式自动阀,避免瞬间开启的放空操作产生巨响和泥水混合物四溅现象。

5 结论

结合甲醇制烯烃生产工艺及废水水质特点,采用“预处理除油+水解酸化+曝气池+MBR”组合工艺处理此类废水,出水效果好,出水COD稳定在50mg/L以下,达到厂区循环水补充水的要求。

[1]李扬,李荣峰,杜娟娟,等.煤化工废水处理技术研究进展[J].山西水利科技,2015(2):55-58.

[2]张骏驰.煤化工项目污水处理方案选择及运行分析[J].化学工业,2015,33(6):37-43.

[3]张汝有,朱飞燕.国内甲醇制烯烃技术最新进展[J].化工管理,2016(28):169.

[4]袁学民,孙世谦,张蒙,等.国内甲醇制烯烃技术最新进展[J].现代化工,2012,32(12):29-31.

[5]崔积山,王艳琪,段潍超,等.甲醇制烯烃装置水系统问题分析及改进建议[J].现代化工,2016,36(12):124-128.

[6]刘娅琳,吴慧,林玉斌.焦化废水处理技术研究进展[J].中国环境管理干部学院学报,2008,18(3):72-74.

(编辑:程俊)

A Case Study of W astewater Treatment from M ethanol to Olefins Process

Zhou Dong1,Gao Na2

(1.Poten Environment Group Co.,Ltd,Beijing 100082,China;2.Departmentof Computer Engineering, Langfang Yanjing Polytechnic College,Langfang Hebei 065200,China)

The wastewater from purification and other production process in themethanol-to-olefin(MTO)process has a high chemical oxygen demand,although its biodegradability is relatively well,but it still contains some biorefractory or toxic substances,at the same time the water quality can be easily influenced by themain production equipment conditions.The process of oil removal pretreatment-hydrolytic acidification-aeration tank-membrane bioreactor was used for the treatment of wastewater,the treatment effects of COD and oils were from 1 200 mg/L to less than 50 mg/ L and from 90mg/L to less than 1mg/L,the effluentwas stable and can reach the standard.

methanol to olefins,wastewater treatment,process design,pretreatment,biochemical treatment

X703.1

A

1008-813X(2017)02-0071-04

10.13358 /j.issn.1008-813x.2017.02.19

2017-02-15

周栋(1984-),男,河北石家庄人,毕业于中国矿业大学环境工程专业,硕士,工程师,从事水污染控制方面的工作。