陶瓷刀具高速铣削镍基高温合金的磨损机理

2017-05-11刘玉波徐衍锋

刘玉波,徐衍锋,冯 准

(1.黑龙江科技大学 机械工程学院,哈尔滨 150022; 2.黑龙江科技大学 工程训练与基础实验中心,哈尔滨 150022)

陶瓷刀具高速铣削镍基高温合金的磨损机理

刘玉波1,徐衍锋2,冯 准1

(1.黑龙江科技大学 机械工程学院,哈尔滨 150022; 2.黑龙江科技大学 工程训练与基础实验中心,哈尔滨 150022)

为探讨高速切削中陶瓷刀具的磨损机理,以镍基高温合金GH4169为加工材料,采用仿真和实验相结合的方法,研究不同铣削深度、宽度及切削速度对刀具应力分布和磨损形貌的影响规律。结果表明: 陶瓷刀具切削加工的仿真应力云图和实验结果一致。随铣削深度增加,刀具前刀面应力集中,刀具磨损有增大趋势;随铣削宽度增加,刀具前刀面磨损区域扩大,但刀具磨损程度相对减少。随切削速度增加,刀具后刀面沟槽磨损值有减小趋势。该研究可为陶瓷刀具高速加工切削参数的选择提供理论参考。

陶瓷刀具;镍基高温合金;刀具磨损

0 引 言

镍基高温合金具有优良的热强性能、热稳定性能和热疲劳性能,是制造航空航天发动机与燃气轮机的叶轮、叶片等耐热薄壁类零部件的主要材料之一[1]。镍基高温合金强度高、塑性大,在加工过程中切削力大、切削温度高、刀具磨损严重,是典型的难加工材料[2]。

陶瓷刀具因其抗磨损能力强、热稳定性好,尤其在1 200~1 400 ℃,硬度仍能达到80HRA,切削速度可超过200 m/min,超过涂层硬质合金刀具,所以被广泛应用于镍基高温合金切削加工[3-5]。然而,镍基高温合金在加工过程中,陶瓷刀具易发生磨损,严重的刀具磨损不仅对加工效率和加工表面质量有较大影响,而且关系到加工成本,因此,文中采用铣削仿真与实验相结合的方法,选用镍基高温合金GH4169作为加工材料,通过显微观察和理论分析,对刀具磨损机理进行探讨性研究,以期提高刀具的利用率、降低磨损,达到高效切削的目的。

1 仿真分析

1.1 有限元模型的建立

首先建立3-D铣削仿真模块,设置工件的尺寸和材料,然后根据实验所用刀具设置刀具参数,并指定刀具所用材料,最后设置工艺参数,完成有限元模型的建立。

AdvantEdge FEM 软件[6]的建模需要按照软件提供的模块中输入相关参数,主要有工件的尺寸,材料性质、刀具几何尺寸、工艺参数。AdvantEdge FEM软件的网格划分可以通过定义刀具和工件的最小网格单元尺寸、最大网格单元尺寸以及网格自适应重划系数来确定。

AdvantEdge FEM 软件建模过程中在相应的对话框中输入参数,完成刀具模块、工艺参数模块参数的设定。仿真中使用的是圆形刀片,刀具直径为12.5 mm,径向前角和轴向前角为0°,刀具圆角半径为0.04 mm,刀片齿数为2。刀具铣削方式为顺铣,改变铣削宽度和深度,进行铣削仿真。

1.2 结果与分析

采用WG300圆刀片切削镍基高温合金GH4169材料[7],进行切削过程仿真。刀具前角为0°,铣削速度v=240 m/min,每齿进给量f=0.15 mm/z,改变铣削深度ap和铣削宽度ae,刀具应力仿真云图如图1所示。

a ap=1 mm,ae=16 mm

b ap=2 mm,ae=8 mm

c ap=2 mm,ae=16 mm

由图1可见,随切削区域面积增大,图1c中的应力分布比图1a和b应力分布要广,当铣削深度由1 mm增加到2 mm时,刀具刃口的应力分布由不均匀向均匀转变。产生该现象的原因是切削时,在刀具刃口的切削半径较小,使得这个切削点的线速度较小,且刀具与工件接触部分发生挤压,使刀具刃口区域受到较大的集中应力;当铣削宽度增加,工件与刀具接触面积增大,材料去除量大,在切削区域,工件和切屑能带走部分热和应力,使得刀具在该区域的温度和应力降低。

2 切削实验

2.1 材料与方法

实验采用的材料是经过固溶处理后的块状材料GH4169,采用的刀具为镶片三面刃铣刀,铣刀材料为Greeleaf公司WG300,WG300是采用SiCw晶须增韧Al2O3基陶瓷生产的陶瓷刀具,直径为φ8 mm,刀片型号为RPGN-2.52 T1A,刀杆型号为WSRP-2520R,直径为φ25 mm;加工方式为干切、顺铣;实验中采用的机床为奥地利进口机床EMCO FAMUP MC120-60 四轴数控立式铣削中心,该机床最高转速为1 200 r/min,主轴功率为22.5 kW;选用Dino-Lite数字显微镜测量刀具后刀面磨损值;利用MX2600FE扫描电镜对刀具磨损部位进行高倍放大拍照,获得刀具磨损形貌,该扫描电镜配置的能谱仪为OXFORD。

2.2 结果与分析

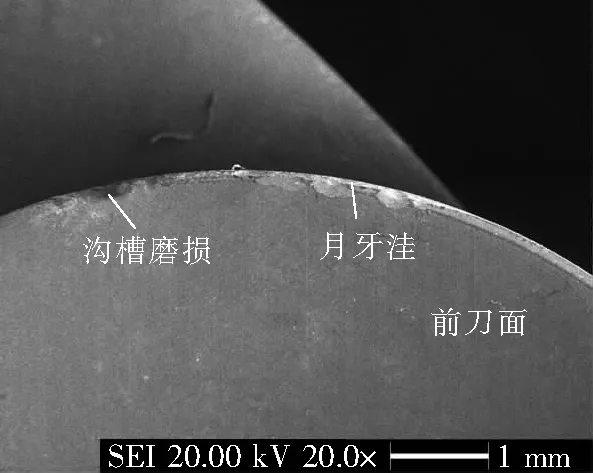

刀具前刀面磨损实验中,切削速度v=240 m/min,每齿进给量f=0.15 mm/z,改变铣削深度和宽度,扫描电镜下观察刀具前刀面磨损形貌如图2所示。

a ap=1 mm,ae=16 mm

b ap=2 mm,ae=8 mm

c ap=2 mm,ae=16 mm

由图2可见,前刀面的破损程度随着铣削深度的增加而磨损形式增多,铣削深度ap=1 mm时,前刀面的磨损形式是沟槽磨损(图2a);当铣削深度增加为ap=2 mm时,前刀面除了沟槽磨损加剧外,还有月牙洼磨损(图2b),造成前刀面磨损逐渐加重的原因是,随着铣削深度的增加刀具前刀面和工件接触区域切削应力逐渐增加。从仿真分析中也可以得知,加工时的切削应力高的区域基本上都集中在刀具的前刀面,切屑底面与前刀面在切削过程中由于接触区高温高压作用,切屑将在刀具的前刀面上逐渐磨成一个月牙形凹坑,造成月牙洼磨损。铣削深度不变,增加铣削宽度,从刀具磨损形貌图图2c中可见,刀具磨损区域随之增加,但刀具磨损程度有所降低,这说明随着铣削宽度增加,单位切削体积增大,切削热也增加,使工件材料软化,降低切削力,并且随着加工过程中排出的切屑增加,切屑带走一部分切削热,减少零件的内应力,从而影响切削过程中刀具的磨损状态。虽然刀具切削区域增加,但刀具磨损程度有所降低,这与仿真结果相吻合,所以采用陶瓷刀具进行切削加工镍基高温合金材料时,一般将铣削深度选在1~3 mm,铣削宽度可适当增加,从而减少刀具磨损。通过仿真,也可以解释采用这种切削参数的原因。

后刀面磨损实验中,在相同的铣削深度和每齿进给量下改变切削速度。铣削深度为0.7 mm,进给量为0.06 mm/z,切削速度分别为600、720、864和1 037 m/min,切削时间为30 s,切削完成后,采用Dino-Lite数字显微镜测量每把刀具的后刀面沟槽磨损值VN分别为0.432、0.275、0.253和0.363 mm。陶瓷刀具在不同切削速度下的后刀面沟槽磨损形貌如图3所示。

从图3可以看出,边界磨损发生在刀具后刀面的刀具-工件接触边缘上,形状为一狭长沟槽,即陶瓷刀具的失效形式为沟槽磨损。随着切削速度的增加,刀具的沟槽磨损值VN有减小趋势,在v=600 m/min时,沟槽磨损的值最大,并且沟槽部位刀具材料的缺损面积要大于其他三种切削速度下的沟槽磨损值。在v=864 m/min时,陶瓷刀具沟槽磨损值最小,沟槽部位刀具材料的缺损面积也最小。产生该现象的原因为在低速条件下,较低的切削温度,工件材料的粘结作用造成沟槽磨损的产生。而在高速条件下,较高的温度为工件材料的氧化和软化提供了条件,氧化膜的形成以及工件材料粘附强度的降低,使得工件材料对沟槽的粘附作用减弱。因此,陶瓷刀具的沟槽磨损程度在某一切削速度范围内随着切削速度的提高而降低,陶瓷刀具WG300更适合于镍基高温合金的高速切削。

a v=600 m/min

b v=720 m/min

c v=864 m/min

d v=1 037 m/min

3 结束语

陶瓷刀具高速铣削镍基高温合金材料,刀具磨损形态主要为沟槽磨损。通过仿真和实验研究在不同切削条件下的刀具磨损,结果表明,随着铣削深度的增加,刀具前刀面磨损程度增大,同时磨损形态以沟槽磨损和月牙洼磨损为主;随着铣削宽度的增加,刀具前刀面磨损区域增加,仍以沟槽磨损和月牙洼磨损为主,但刀具磨损的程度相对减少,使刀具寿命增加;随着切削速度的增加,后刀面的磨损为沟槽磨损,并且沟槽磨损值呈减少趋势。所以,采用陶瓷刀具进行切削加工镍基高温合金材料时,一般将铣削深度选在1~3 mm,铣削宽度可适当增加,并且提高切削速度。

[1] O′Driscoll M.Design for manufacture[J].Journal of Materials Processing Technology,2002,122: 318-321.

[2] Courbon C,Kramar D,Krajnik P,et al.Investigation of machining performance in high-pressurejet assisted turning of Inconel 718: an experimental study[J].Int J Mach Tools Manuf,2009,49(14): 1114-1125.

[3] 肖茂华,何 宁,李 亮,等.陶瓷刀具高速切削镍基高温合金沟槽磨损试验研究[J].中国机械工程,2008(10): 1188-1192.

[4] 郑光明,赵 军,徐汝锋,等.陶瓷刀具超高速铣削镍基高温合金刀具失效机理研究[J].组合机床与自动化加工技术,2014(10): 127-130.

[5] 白玉婷,郭延艳,赵 灿.陶瓷刀具高速铣削镍基高温合金铣削力学实验研究[J].黑龙江科技大学学报,2014,24(6): 603-607.

[6] 于凤云,吴 林,王 贺,等.钛合金铣削加工的切屑形态仿真及实验研究[J].黑龙江科技大学学报,2014,24(2): 200-204.

[7] 张颖琳,陈五一.镍基高温合金铣削的残余应力研究[J].航空制造技术,2016(6): 42-47.

(编校 王 冬)

Mechanism tool wear of ceramic tools used for high speed milling of nickel-based superalloys

LiuYubo1,XuYanfeng2,FengZhun1

(1.School of Mechanical Engineering,Heilongjiang University of Science & Technology,Harbin 150022,China;2.Center for Engineering Training & Basic Experimentation,Heilongjiang University of Science & Technology,Harbin 150022,China)

This paper seeks to investigate the wear mechanism underlying ceramic cutting tools in high speed cutting.The study drawing on GH4169 and using the combination of simulation and experiment delves into the law behind the effect of different milling depth,milling width and cutting speed on tool stress distribution and wear morphology.The results show that the consistency exists between the simulated stress nephogram and the experimental results; an increase in milling depth gives tool rake face a concentrated stress,increasing the tool wear trend; an increase in milling width means an enlarged wear area of the tool rake face,but accompanied by a relative reduction in the tool wear degree; and an increase in cutting speed leads to a decreasing trend in the wear value of the groove of the tool flanks.The research may provide theoretical guidance for cutting parameters selection of high speed machining of ceramic tools.

ceramic cutter; nickel-based superalloy; tool wear

2017-02-23

刘玉波(1977-),女,黑龙江省兰西人,副教授,博士,研究方向:数控加工过程仿真及优化,E-mail:ysclx@126.com。

10.3969/j.issn.2095-7262.2017.02.016

TG506.7

2095-7262(2017)02-0172-04

A