后混合水射流扇形混合喷嘴的设计与流场数值模拟

2017-05-11孔存阳郭睿智

董 星,孔存阳,常 禄,郭睿智

(1.黑龙江科技大学 机械工程学院,哈尔滨 150022;2.黑龙江科技大学 工程训练与基础实验中心,哈尔滨 150022)

后混合水射流扇形混合喷嘴的设计与流场数值模拟

董 星1,孔存阳1,常 禄1,郭睿智2

(1.黑龙江科技大学 机械工程学院,哈尔滨 150022;2.黑龙江科技大学 工程训练与基础实验中心,哈尔滨 150022)

为了提高后混合水射流表面处理工作效率,在切割用后混合水射流喷头基础上设计出具有扇形混合喷嘴结构的后混合水射流喷头,应用Fluent软件对喷头液固两相流场进行数值模拟。数值模拟中多相流动采用欧拉模型,湍流涡黏模型采用标准k-ε模型,分析扇形混合喷嘴V形切槽夹角对射流扩散宽度和轴心速度的影响。研究表明:扇形混合喷嘴最佳V形切槽夹角为45°,该夹角时10 mm靶距位置固相粒子流场轴向速度沿切槽方向扩散宽度为15.39 mm,轴心速度为52.70 m/s。

水射流;扇形喷嘴;结构设计;流场;数值模拟

0 引 言

在矿山、冶金、汽车、建材等工业领域,后混合水射流作为一种冷切割工艺广泛用于切割碳钢、合金钢、塑料、复合材料、石材等金属及非金属材料。喷头是后混合水射流工作装置的关键元件,主要由水喷嘴、混合室和混合喷嘴三部分组成[1]。目前,后混合水射流喷头形式主要是切割喷头,喷头的混合喷嘴出口形状为圆柱形,切割过程中射流的集聚性好、切口质量和切割效率高;但若用于机械零构件的喷丸、除锈、清理等的表面处理工艺,则存在着射流扩散宽度窄、工作效率低的缺点[2-10]。为提高后混合水射流表面处理工作效率,结合高压扇形喷嘴结构特点对喷头的混合喷嘴进行设计,并采用FLUENT软件对喷头流场进行数值模拟,希望为后混合水射流表面处理工艺的发展提供技术支持。

1 扇形混合喷嘴结构设计

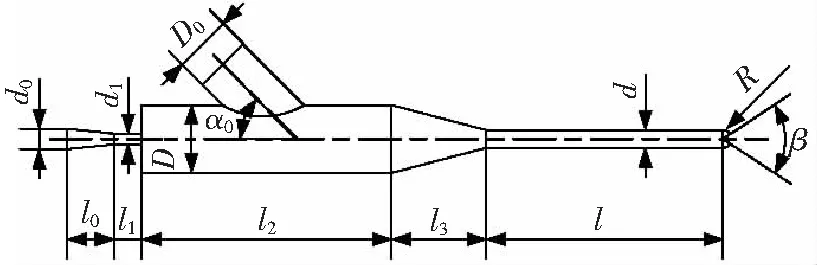

传统的高压扇形喷嘴出口是具有V形切槽的半椭球形,可以产生扁平均匀的射流,扩散性好、冲击面积和打击力大[11-13]。喷嘴主要包含5个结构参数,分别为出口圆柱段长度l、出口圆柱段直径d、V形切槽半角α、V形切槽相对偏移量b和盲端长度a[14],如图1所示。后混合水射流喷头要求喷出的固体粒子具有较高的速度,但受到增压系统增压器流量小的限制,要设计的混合喷嘴出口圆柱段直径不宜过大,参照切割用后混合水射流喷嘴直径多为0.8 mm的实际,设计的扇形混合喷嘴出口圆柱段直径为1 mm。

图2给出了具有扇形混合喷嘴结构的后混合水射流喷头结构。喷头左部为水喷嘴,入口直径d0为1 mm,出口直径d1为0.3 mm;喷头中部为混合室,混合室长度l2为23 mm,混合室直径D为6.4 mm,混合室上部是固体粒子入口,直径D0为6 mm,固体粒子入口轴线与混合室轴线夹角α0为45°;喷头右部为扇形混合喷嘴,圆锥收敛段长度l3为9 mm,出口圆柱段长度l为35 mm,出口圆柱段直径d为1 mm,扇形混合喷嘴的盲端为半球形,半径R为0.5 mm;扇形混合喷嘴V形切槽夹角为β,数值模拟时分别取45°、60°、75°、90°、105°和120°。

图2 后混合水射流喷头结构Fig.2 Rearmixing water jet nozzle structure

2 模型与计算方法

2.1 有限元模型

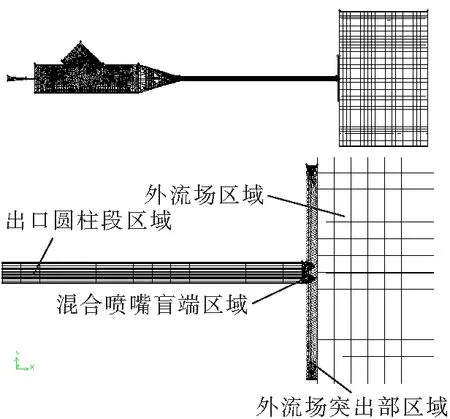

根据图2喷头结构几何模型建立有限元模型。由于网格类型、网格划分方式和网格尺寸对计算结果的精度影响很大,因此,在网格划分时对形状复杂、变化突出的区域分配较多的网格,以保证计算结果的精确性。具有扇形混合喷嘴的后混合水射流喷头内外流场模型不是由整体模型分区而来,而是由喷头模型和外流场模型组合而成,两者的网格划分不应产生相互影响,因此需要对扇形混合喷嘴盲端和外流场衔接处的网格进行局部加密。为方便网格划分,将该处划分为四个区域,从左至右分别是出口圆柱段区域、混合喷嘴盲端区域、外流场突出部区域和外流场区域。网格划分过程中混合使用了Hex和Tet/Hybrid两种网格类型,其有限元模型如图3所示。

图3 有限元模型Fig.3 Finite element model

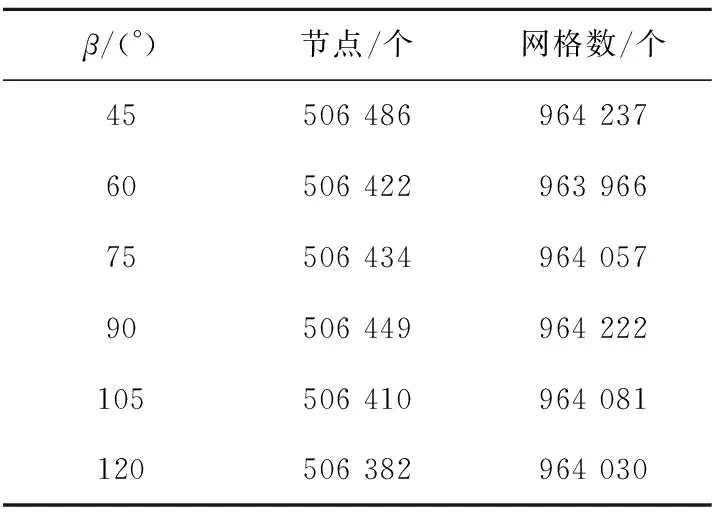

对不同V形切槽夹角的后混合水射流喷头内外流场进行网格划分过程中,采取相同的网格类型、网格划分方式和网格尺寸,网格划分结果见表1。由表1可知,各模型网格划分的节点和网格单元相差很小,这样可以更准确的对比各喷头内外流场的数值模拟结果。

表1 网格划分数据Table 1 Mesh partition data

2.2 数学模型

在大流量固体粒子表面处理过程中固相粒子体积分数大于10%,因此,选取欧拉模型作为数值模拟的多相流动模型。

(1)控制方程

水和固相粒子的连续性方程分别为[1]

(αlρlvl)=0,

(1)

(αpρpvp)=0,

(2)

式中:αl、αp——水和固相粒子的体积分数;

ρl、ρp——水和固相粒子的密度;

vl、vp——水和固相粒子的速度向量。

水和固相粒子的动量方程分别为[1]

(3)

(4)

式中:p——水和固相粒子所有相共享的压力;

τl、τp——水和固相粒子的压力应变量;

g——重力加速度;

Klp、Kpl——水和固相粒子之间的动量交换系数,Klp=Kpl;

Fl、Fp——水和固相粒子的外部体积力;

Flift,l、Flift,p——水和固相粒子的升力;

pp——固相粒子的压力。

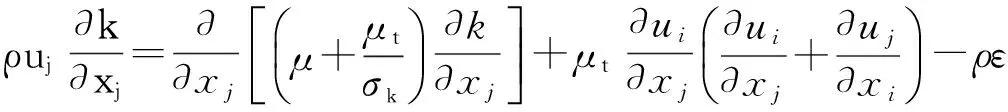

(2)湍流模型

湍流模型采用标准k-ε两方程模型:

湍动能k的输运方程

(5)

耗散率ε的输运方程

(6)

式中:k——单位质量流体湍动能;

μt——湍流黏性系数,μt=Cμρk2/ε;

Cμ——经验系数;

ε——单位质量流体湍动能耗散率;

C1、C2——系数;

σk、σε——k和ε对应的Prandtl数。

模拟时,取Cμ=0.09,C1=1.44,C2=1.92,σk=1.0,σε=1.3[15]。

2.3 计算方法

选用三维单精度求解器,基于SIMPLE算法的压力速度耦合法,压力、动量、湍动能k和耗散率ε等的亚松弛因子取默认值,收敛判据为流场迭代的残差R≤10-3。

2.4 边界条件

欧拉模型中,将固相粒子视为拟流体。

(1)入口边界条件 喷头水喷嘴入口为压力入口边界条件,入口压力为50 MPa。湍动能k按来流平均动能的0.5%给出,湍动能耗散率ε由式ε=k3/2/(0.2d0)计算,d0为水喷嘴入口直径。固相粒子入口为速度入口边界条件,入口速度为5 m/s。固相粒子直径为0.25 mm,体积分数为20%。

(2)出口边界条件 外流场出口为压力出口边界条件,静压力为标准大气压。

(3)壁面边界条件 对连续相,在固体壁面上速度满足无滑移条件,近壁面区域采用标准壁面函数法。

3 模拟结果与分析

3.1 水流场模拟结果及分析

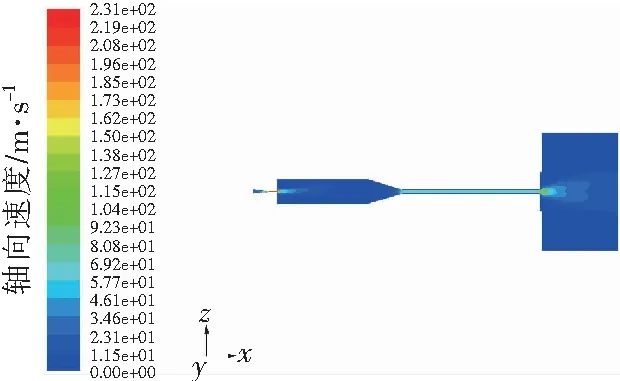

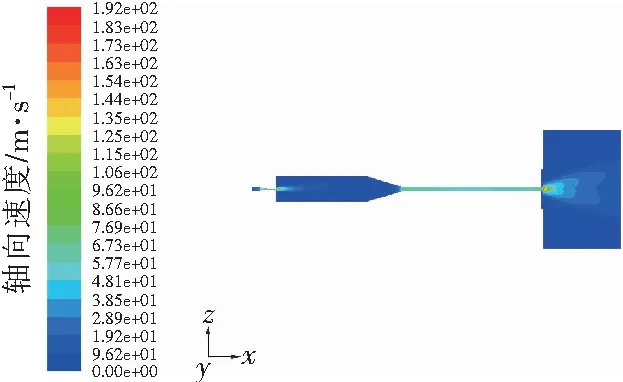

图4是V形切槽夹角β分别为45°、60°、75°、90°、105°和120°时水流场轴向速度分布云图。由图4可知,随着V形切槽夹角的增加,水流场轴向速度在10 mm靶距位置沿切槽方向的扩散宽度逐渐减小,分别为14.29、12.40、11.01、9.58、8.45和7.34 mm。

a β=45°

b β=60°

c β=75°

d β=90°

e β=105°

f β=120°

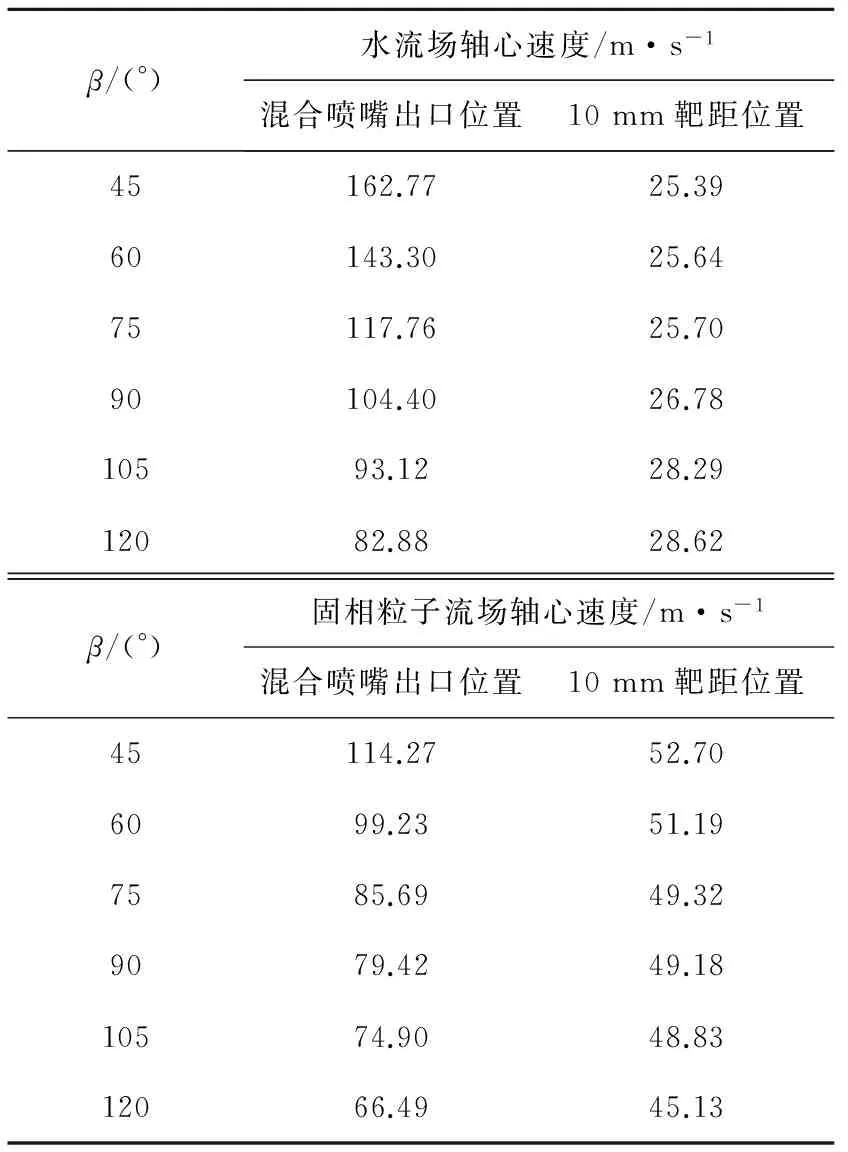

表2给出了水流场在混合喷嘴出口位置和10 mm靶距位置的轴心速度。由表2可知,随着V形切槽夹角的增加,水流场在混合喷嘴出口位置的轴心速度逐渐减小,在10 mm靶距位置的轴心速度逐渐增大。这是因为随着V形切槽夹角的增加,水流场的扩散性逐渐减弱,集束性逐渐增强,因此,在10 mm靶距位置的轴心速度逐渐增大。

表2 轴心速度Table 2 Axial velocity

当V形切槽夹角为45°时,在混合喷嘴出口位置具有最大的轴心速度162.77 m/s,在10 mm靶距位置具有最小的轴心速度25.39 m/s;当V形切槽夹角为120°时,在混合喷嘴出口位置具有最小的轴心速度82.88 m/s,在10 mm靶距位置具有最大的轴心速度28.62 m/s。

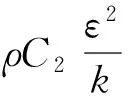

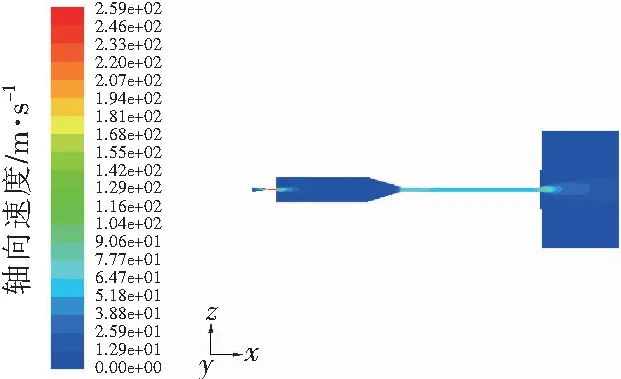

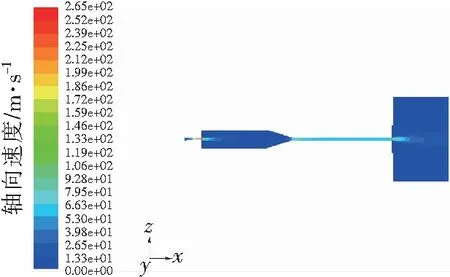

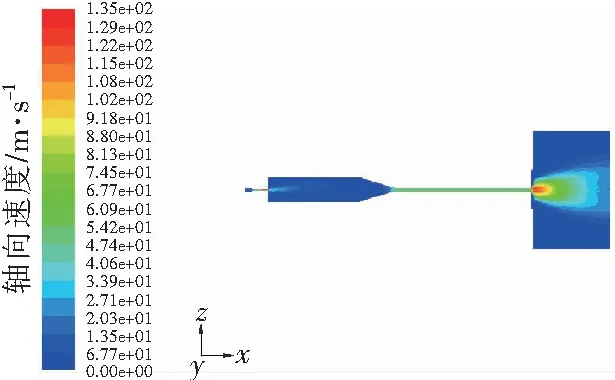

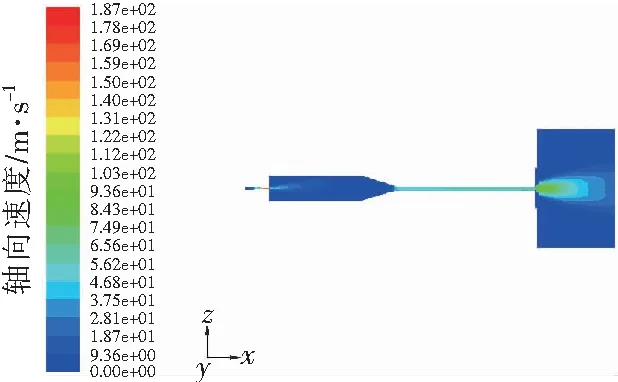

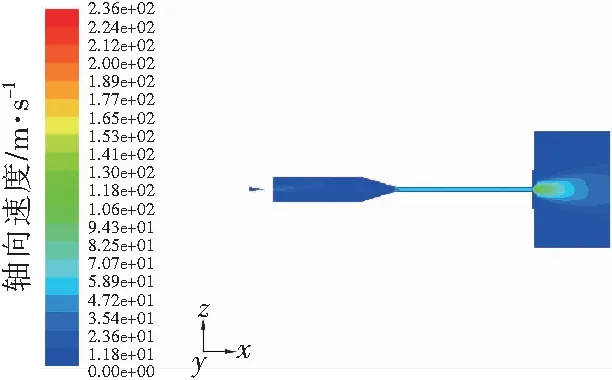

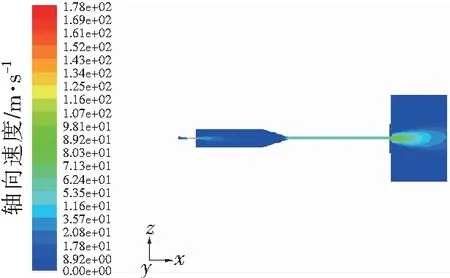

3.2 固相粒子流场模拟结果及分析

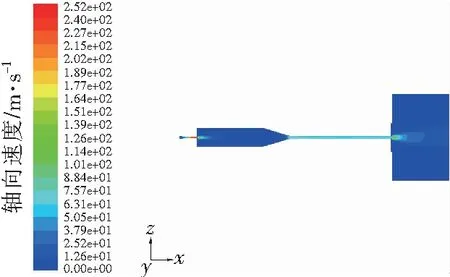

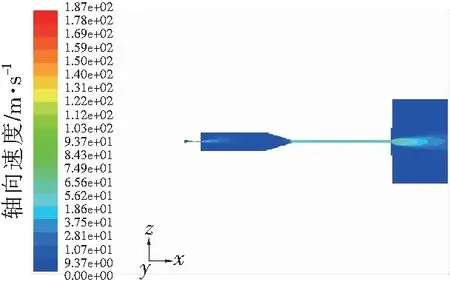

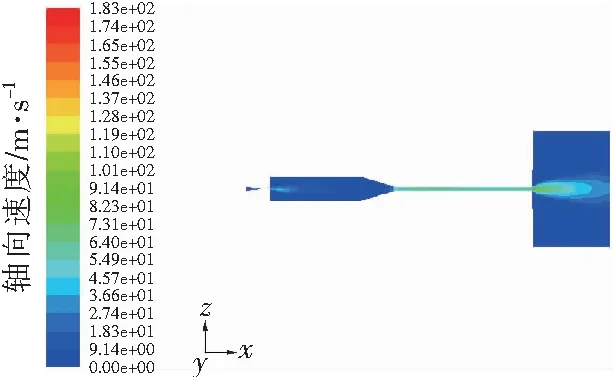

图5给出了V形切槽夹角分别为45°、60°、75°、90°、105°和120°时固相粒子流场轴向速度分布云图。由图5可知,随着V形切槽夹角的增加,固相粒子流场轴向速度在10 mm靶距位置沿切槽方向的扩散宽度也逐渐减小,但大于或等于同角度水流场的扩散宽度,分别为15.39、13.31、11.39、9.80、8.68和7.34 mm。表2同时给出了固相粒子流场在混合喷嘴出口位置和10 mm靶距位置的轴心速度。

a β=45°

b β=60°

c β=75°

d β=90°

e β=105°

f β=120°

由表2可知,随着V形切槽夹角的增加,固相粒子流场在混合喷嘴出口位置和10 mm靶距位置的轴心速度均逐渐减小。当V形切槽夹角为45°时,在混合喷嘴出口位置和在10 mm靶距位置均具有最大的轴心速度,分别为114.27和52.70 m/s;当V形切槽夹角为120°时,在混合喷嘴出口位置和在10 mm靶距位置均具有最小的轴心速度,分别为66.49和45.13 m/s。

因此,为了提高后混合水射流表面处理的覆盖率和工作效率,设计的后混合水射流扇形混合喷嘴的V形切槽夹角应为45°,在该夹角时固相粒子流场轴向速度在10 mm靶距位置沿切槽方向的扩散宽度和轴心速度均最大。

4 结 论

(1)设计具有扇形混合喷嘴结构的后混合水射流喷头,最佳扇形混合喷嘴V形切槽夹角为45°。

(2)在10 mm靶距位置,随着扇形混合喷嘴V形切槽夹角的增加,水流场和固相粒子流场轴向速度沿切槽方向的扩散宽度均逐渐减小,当夹角为45°时,具有最大的扩散宽度,分别为14.29 和15.39 mm。

(3)在10 mm靶距位置,随着扇形混合喷嘴V形切槽夹角的增加,水流场的轴心速度逐渐增大,固相粒子流场轴心速度逐渐减小,当夹角为45°时,水流场的轴心速度最小为25.39 m/s,固相粒子流场的轴心速度最大为52.70 m/s。

[1] 董 星,杨 威,李光煜.欧拉模型的后混合水射流喷丸喷头内流数值模拟[J].黑龙江科技大学学报,2014,24(2): 206-210.

[2] Sadasivam B,Hizal A,Arola D.Abrasive waterjet peening with elastic prestress: Subsurface residual stress distribution[C]// Proceedings of the ASME international mechanical engineering congress and exposition.Seattle,Washington,2007: Paper Number IMECE,2007: 43-47.

[3] Sadasivam B,Hizal A,Arola D.Abrasive waterjet peening with elastic prestress: Effect of boundary conditions[C]// Proceedings of the ASME international mechanical engineering congress and exposition.Boston,Massachusetts,2008: Paper Number IMECE,2008: 65-72.

[4] 董 星,王瑞红,段 雄.前混合水射流临界喷丸压力的研究[J].煤炭学报,2008,33(4): 462-466.

[5] Sadasivam B,Hizal A,Arola D.Abrasive waterjet peening with elastic prestress: A parametric evaluation[J].International Journal of Machine Tools & Manufacture,2009,4(1): 134-141.

[6] 董 星,郭睿智,段 雄.后混合水射流喷丸喷头内流数值模拟[J].解放军理工大学学报: 自然科学版,2011,12(5): 520-524.

[7] 董 星,任树栋,孙剑锋,等.后混合水射流喷丸喷头外流连续相数值模拟[J].黑龙江科技学院学报,2011,21(3): 206-209.

[8] 董 星,马安昌,李东明.前混合磨料射流喷嘴内流的数值模拟研究[J].机械设计与研究,2005,21(6): 87-90.

[9] 董 星,郭睿智,段 雄.前混合水射流喷丸强化表面力学特性及疲劳寿命试验[J].机械工程学报,2011,47(14): 164-170.

[10] 叶建友,吕彦明,李 强,等.基于射流支撑的薄壁件加工变形补偿分析[J].机械设计与研究,2014,30(3): 104-107.

[11] 任小增.高压水射流清洗用扇形喷嘴的结构及磨损研究[D].长沙: 中南大学,2009.

[12] 郭仁宁,徐 林.基于Fluent的清洗用扇形喷嘴内部流场的可视化研究[J].黑龙江农业科学,2011,17(2): 128-131.

[13] 张晓东,董志国,郝鹏飞,等.扁平扇形喷嘴设计及试验研究[J].机械设计与研究,2008,24(1): 89-92.

[14] 张新铭,罗 晴,洪 光,等.高压水扇形喷嘴结构参数对内部流场影响的数值模拟[J].热能动力工程,2012,27(3): 301-306.

[15] 王福军.计算流体动力学分析[M].北京: 清华大学出版社,2004.

(编辑 晁晓筠 校对 李德根)

Fan-shaped mixed nozzle of rear mixed water jet and numerical simulation of flow field

DongXing1,KongCunyang1,ChangLu1,GuoRuizhi2

(1.School of Mechanical Engineering,Heilongjiang University of Science & Technology,Harbin 150022,China;2.Center for Engineering Training & Basic Experimentation,Heilongjiang University of Science & Technology,Harbin 150022,China)

This paper is aimed at an improved performance of surface treatment of rearmixed water jet shot peening.The study involves the numerical simulation of the liquid-solid two-phase flow field of nozzle using Fluent software after the designing of rearmixed water jet nozzle with fan-shaped mixed nozzle structure based on the rearmixed water jet nozzle used for cutting.The numerical simulation uses the Euler model for the multiphase flow; and thek-εmodel for turbulence eddy viscosity model,followed by an analysis of the influence of V-shaped angle of fan-shaped mixed nozzle on both jet diffusion width and axial velocity.The result shows that fan-shaped mixed nozzle performs at the best V-shaped angle of 45°,in which case,solid projectile flow field along groove direction has the diffusion width of 15.39 mm and projectile flow field has the axial velocity of 52.70 m/s,as occurs with 10 mm target distance.

water jet; fan-shaped nozzle; structure design; flow field; numerical simulation

2017-01-10

黑龙江省教育厅科学技术研究项目(12531569);黑龙江省自然科学基金项目(E2016060)

董 星(1964-),男,河北省滦平人,教授,博士,研究方向:水射流技术及流体机械设计理论,E-mail:dongxingwrh@163.com。

10.3969/j.issn.2095-7262.2017.02.013

TH137.53

2095-7262(2017)02-0159-06

A