重力式码头大型沉箱安装施工技术分析

2017-05-11范俊

范俊

摘 要:文中结合广州港南沙港区三期工程水工结构Ⅰ标工程施工实例着重论述了大型沉箱安装施工技术,通过对大型沉箱安装工艺流程、安装方法及操作要点、质量控制等进行分析总结,为今后施工实践提供有效的技术经验。

关键词:重力式 沉箱安装 施工技术

1.引言

重力式码头是我国分布较广,使用较多的一种码头结构形式。沉箱码头因其整体性好,抗震能力强,施工速度快,水下工作量少,造价低等优点广泛用于沿海码头的建设。但随着我国沿海地区经济实力飞速提升和发展,水运工程建设规模的不断扩大,重力式码头沉箱的规格也越来越大,大型沉箱安装的难度大、技术高,本文就以广州港南沙港区三期工程水工结构Ⅰ标作为实例,对沉箱的安装过程施工技术进行分析总结。

2.工程概况

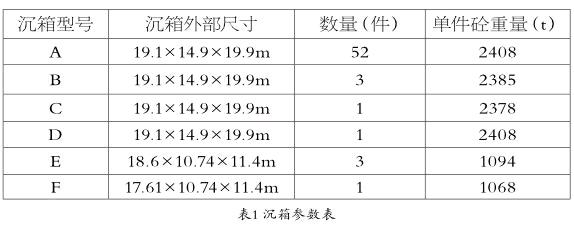

本工程共有61件沉箱,其中A型沉箱52件,B、E型沉箱各3件,C、D、F型沉箱各1件,沉箱参数见表1。沉箱采用“南海号”浮船坞驳运到施工现场下潜坑下潜出坞,下潜坑布置在已建码头前沿线外约323m已挖好的港池中,在现场具备安装条件时,将沉箱拖至待安装基床位置,用方驳上的卷扬机就位安装。

3.沉箱安装

3.1沉箱安装施工顺序

本工程中根据现场发包人前期移交场地顺序及考虑爆夯的安全距离,沉箱安装施工总体顺序从第34件沉箱往南安装至第57件,然后再从第33件沉箱往北侧安装至第一件,再安装直立岸壁段4件小沉箱。

3.2沉箱安装工艺

本工程沉箱为连续布置,除第一件沉箱安装需要利用定位方驳进行粗定位安装外,其他沉箱的安装皆依托已按沉箱。这种安装方法适合大型沉箱安装,且安装精度高。设计要求基床倒坡为1%,根据类似工程的经验,沉箱后抛石棱体及回填砂施工,易使沉箱向海侧产生滑移,故本工程沉箱前壁实际安装位置按向岸侧偏移15cm控制。

3.3沉箱安装流程

涨潮时拖轮将待安装沉箱托运至现场安装区域→沉箱上游拖缆连接→卷扬机钢丝绳与待安沉箱连接→解除拖轮拖缆→暂时将沉箱系在码头前沿→退潮时将沉箱移动进入安装区域→沉箱加水并启动卷扬机将沉箱牵引到安装位置→沉箱下沉至一定深度后在已安沉箱与待安沉箱之间连接4个手拉葫芦→沉箱下沉至基床底1m左右调整沉箱与基床吻合→沉箱下沉至基床30cm左右调整前后左右高差及偏位→12个仓同时加水让沉箱座底于基床→当沉箱前后各仓水流通后观测沉箱偏位→若位置偏差较大,抽水起浮重新安装。

3.4施工方法及操作要点

3.4.1安装前准备工作

本工程沉箱分A、B、C、D、E、F五中类型:

(1)A、B、C、D型沉箱橡胶护舷位置预留缺口(二次浇注),缺口为4200×600mm,底离沉箱顶60cm。

(2)B型沉箱共3件,沉箱有排水管預留缺口2700×2800mm。

(3)C型沉箱共1件,沉箱有排水管预留缺口3000×3300mm。

(4)D型沉箱共1件,沉箱有D30 0污水管预留口,中心标高为+0.6m。

考虑沉箱安装后顶标高为+1.9m,对沉箱橡胶护舷位置预留缺口在安装前需采用槽钢+木夹板加工4400×800mm大小封堵板,利用对拉螺栓进行加固,降低潮水对沉箱安装的影响。对B、C型沉箱,在安装前需采用槽钢+木夹板加工2900×3000mm、3200×3500mm大小封堵板,利用对拉螺栓进行加固。对D型沉箱,在安装前采用直径30cm木塞将前隔舱污水管缺口进行封堵。

3.4.2沉箱定位

由于本工程为沉箱连续布置,除第一件待安装沉箱周围并没有任何辅助物外,其他沉箱均可借助已安装的沉箱进行安装。

(1)第一件沉箱安装:

第一件沉箱的安装,由于周围并没有任何辅助物,所以只能进行粗安装,其安装只是为以后的精确安装创造条件。待挂靠有沉箱的方驳行进至基床待安装区域附近时抛锚定位(锚缆要抛长抛远),方驳船身平行于设计码头前沿线。沉箱大致就位后再向各仓加水使其平衡下沉并座底于基床上。

第一件沉箱属于粗安装,安装误差相对较大,控制在±50cm以内。待第二个沉箱安装后,再对第一个进行抽水、起浮、重新安装。

(2)第二件至最后一件件沉箱安装

① 沉箱粗定位

启动方驳上卷扬机逐步将待安装沉箱拉到安装位置,开启注水阀门,使沉箱加水平衡下沉,等沉箱下降到顶面距离水面适当高度后暂停加水,然后在沉箱角预埋拉环上挂上四个10t手拉葫芦。在已安沉箱与待安沉箱接缝处,根据接缝大小放置调整缝隙用的木板,沉箱继续注水下沉至沉箱底与基床面约1m时,暂时停止加水,利用2台GPS和1台全站仪进行定位,2台GPS控制沉箱的前沿线方向,全站仪控制垂直前沿线方向的轴线,通过观察沉箱四面水尺控制沉箱垂直度,将上下游的高差调平,并将其前后坡度调至与基床倒坡坡度接近。

② 精确定位安装

粗定位后沉箱继续加水下沉,当沉箱底面与基床面距离0.3~0.5m时,对沉箱进行精定位。由测量人员利用GPS对沉箱四个角的偏位、标高进行测量,根据测量结果,对沉箱注水(或抽水)调整沉箱,使其上下游标高接近或一致,前后坡度与基床倒坡坡度接近或一致;控制卷扬机、手动葫芦,调整沉箱之间的木板厚度,对沉箱之间的接缝、错牙,沉箱偏位等进行调整,使其在规范要求范围之内.

3.4.3沉箱下沉

沉箱定位调整完毕后,再继续向沉箱缓慢注水,并不断观察沉箱下沉动态,及时进行调整,使沉箱坐落于基床面上。沉箱坐落于基床面上后,继续注水并不断测量观察沉箱动态,调整各仓注水速度,使沉箱不至于在注水过程中偏位。当测量的沉箱偏位情况符合规范要求时,向沉箱加水到和潮水潮位一致,沉箱安装结束。

沉箱压水下沉到基床底后,用GPS进行复测,必要时用全站仪进行复核。若测量结果显示沉箱安装位置超出规范允许要求,则沉箱必须抽水上浮,重新进行安装。

4.安装质量控制

本工程沉箱在安装过程中,有两点为重要控制点,亦是安装难点。一是沉箱顶标高控制;另一点是沉箱安装精度及安全控制。沉箱若不能一次安装成功,反复安装必会增大施工成本。为尽量一次安装成功,并确保安装质量,安装沉箱需做到以下几点:

(1)安装前,检查基床整平面有无扰动或障碍物,检查沉箱有无粘底及其清除,避免沉箱安装后顶标高不符合要求。

(2)安装过程中用木枋或橡胶轮胎隔在沉箱与定位方驳(沉箱)之间以防相互碰损,沉箱就位后将橡胶轮胎或木枋拉出,沉箱沉放、拖运过程中严禁相互碰撞,做好成品保护。

(3)沉箱就位沉放到底后,测量沉箱偏位及其顶标高,并由潜水员下水检查沉箱底部接缝及与基床接触情况,必要时重新起浮再安装。

(4)沉箱安装时需考虑水流的影响及涨落潮因素,涨潮时进行沉箱下潜出坞,潮位低于+1.9m标高时,开始安装。沉箱在坐落基床前,调整压仓水,左右高差控制在10cm以内,座底之前控制在5cm以内,使沉箱底面与基床相吻合。

(5)安装好沉箱要尽快进行沉箱箱格内回填。在抛填前要进行沉箱的位置和標高测量,以掌握抛填对沉箱的位移和沉降的影响。抛填船直接停靠在沉箱的边缘直接卸至沉箱内,在沉箱内回填舱格顺序为:沉箱内回填时应先从中间仓格开始,每个沉箱均按内后外隔舱的顺序分层均匀施抛,始终保持相邻舱格回填面高差应控制在1m以内。抛填施工过程中,及时用水砣测量抛填高度,确保达到上述要求。

(6)安装结束,真正意义上的安装结束是在箱内灌水后,待经历1~2个低潮位复测位置,确认符合质量标准。

5.结束语

经实践,在本工程中,沉箱精确定位后,加水下沉的过程中,沉箱位置未发生变化。当沉箱加水下沉到基床底后,一般会向岸侧滑动约3cm~5cm,经历一个潮水后,一般会再往岸侧滑动2cm~5cm。因此沉箱从安装到经历一个潮水,一般会向岸侧滑动约5cm。为保证沉箱安装质量,减少二次起浮,在沉箱安装时,按施工准线偏海测5cm控制。每个沉箱的具体情况不同,比如第四件沉箱安装好后未往岸侧滑动,所以在今后的沉箱安装中,需进一步总结经验,同时考虑水流的影响及涨落潮因素,以便更好的进行沉箱安装,保证沉箱安装的进度和质量。

参考文献:

[1]JTS 167-2-2009.重力式码头设计与施工规范[S].北京:人民交通出版社,2009.

[2]邱驹.港工建筑物.天津:天津大学出版社,2002;10.