湿法炼锌浸出沉矾沉铁工艺探讨

2017-05-11马菲菲

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

湿法炼锌浸出沉矾沉铁工艺探讨

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

比较了常规黄钾铁矾法与低污染黄钾铁矾法沉铁的优缺点,针对常规黄钾铁矾法铁矾渣含锌高以及低污染黄钾铁矾法无法处理高铁原料的问题,提出常规黄钾铁矾法与低污染黄钾铁矾法联合沉铁新工艺。

湿法炼锌; 浸出; 常规黄钾铁矾法; 低污染黄钾铁矾法; 联合沉铁

1 黄钾铁矾法的原理和特点

国内湿法炼锌大部分浸出采用黄钾铁矾工艺,主要有中性浸出、高温高酸浸出、预中和、沉矾、酸洗等工序。采取高温高酸在提高锌浸出率的同时,也使大量铁进入溶液。沉矾的主要目的是除去溶液中三价铁离子,条件为温度大于90 ℃, pH 1.5~1.7,同时溶液中必须具有一定浓度的K+、Na+、NH4+(工业生产一般使用硫酸钠、硫酸氢钠或碳铵较多),在反应6~8h后,形成铁矾,达到沉铁的目的。反应方程式如下:

Me2SO4+3Fe2(SO4)3+12H2O→

2MeFe3(SO4)2(OH)6+6H2SO4

(1)

由反应式(1)可知,该沉铁过程属于放酸反应,即随着反应的进行,矿浆酸度随时都在发生变化。因此,黄钾铁矾法有两种:常规黄钾铁矾法和低污染黄钾铁矾法。常规黄钾铁矾法是指沉矾工序加入锌焙砂,中和沉铁过程中不断放出的酸,来满足沉铁工艺pH值1.5的条件。低污染黄钾铁矾工艺主要是通过调整预中和焙砂的加入量,控制预中和的终酸,以满足沉铁工艺pH值1.5的条件,从而实现沉矾不加料,杜绝因沉矾加入焙砂造成铁矾渣污染严重、不溶锌高的问题。低污染黄钾铁矾工艺是在常规黄钾铁矾工艺基础上取消了沉矾加入含锌物料,即通过对沉矾剂的改型,使沉矾剂在起沉矾作用的同时,将沉矾过程中产生的部分酸中和,从而保证沉矾过程中酸的平衡。

常规黄钾铁矾工艺用锌焙砂中和沉铁过程中不断释放出的酸,可处理高铁原料,但不可避免地使锌焙砂中未溶解的锌残留在铁矾渣中,造成锌金属的损失。低污染钾铁矾工艺由于没有加入锌焙砂,铁矾渣含锌较低,但沉铁过程中不断释放出的酸使其无法处理高铁原料。因此,研究低污染黄钾铁矾与常规黄钾铁矾联合沉铁工艺具有现实意义。

2 生产实践

西北铅锌冶炼厂年产10万t电锌,采用黄钾铁矾法的湿法炼锌工艺。近几年的生产经历了由低污染黄钾铁矾工艺改为常规黄钾铁矾工艺,再由常规黄钾铁矾工艺改为低污染黄钾铁矾法与常规黄钾铁矾法联合沉铁的过程。

2.1 低污染黄钾铁矾工艺

2.1.1 存在问题

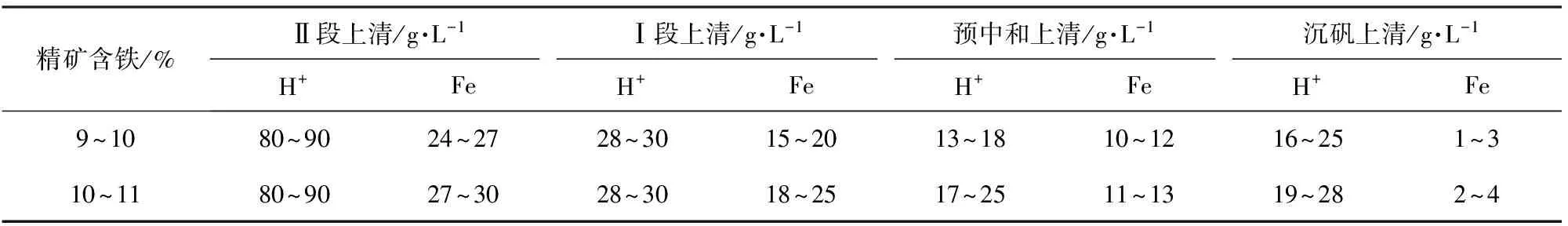

西北铅锌冶炼厂是国内第一家采用黄钾铁矾法工艺的锌冶炼厂,受当时工艺认识及设备选型的局限,浸出系统设备能力比较小。采用低污染黄钾铁矾工艺,铁矾渣含锌较低,但沉矾时间不足,系统沉铁能力不足,仅为10 g/L,沉矾上清铁升高,导致中浸上清率较低,严重影响了生产。为了保证沉矾后液铁含量达标,只好使预中和过程中矾渣大量早熟。大量铁矾渣进入预中和底流,并随其返回酸浸,与酸浸工序铅银渣混合,两渣互混,导致铁矾渣量变小,铅银渣量变大,有价金属无法得到有效回收。表1为系统沉铁能力,表2为浸出两渣成分。

表1 系统沉铁能力

表2 低浸染黄钾铁矾工艺浸出两渣成分

2.1.2 问题分析

2.1.3 解决方案

(2)沉矾系统适量增加焙砂,调节pH值至沉铁酸度控制范围,即采用常规黄钾铁矾工艺。

(3)若系统阳离子浓度降下来,将预中和底流由一段酸浸改为进入沉矾工序,杜绝早熟的铁矾进入酸浸工序与铅银渣互混。

2.2 常规黄钾铁矾工艺

2.2.1 存在问题

采用常规黄钾铁矾工艺,浸出两渣得到彻底分离,铅银渣中的Pb由原来的2%富集到8%~12%左右,Fe由原来的22%下降到了10%以下,Ag的富集比达到了3~5倍。但铁矾渣含锌有较大幅度上升,达到了5%~6%。浸出两渣成分见表3。

表3 常规黄钾铁矾工艺浸出两渣成分

2.2.2 问题分析

常规黄钾铁矾工艺通过加入锌焙砂中和沉铁过程中不断放出的酸,以达到沉矾沉铁的条件,渣中锌的浸出主要依靠于铁矾渣酸洗工序,酸洗工序始酸一般控制在80~90 g/L。随着优质矿源的减少,锌精矿含铁不断上升,达到了11%左右,铁矾渣的渣量大幅上升,酸洗设备能力不足问题更加凸显,渣含锌大幅上升。

2.3 低污染黄钾铁矾与常规黄钾铁矾联合沉铁

2.3.1 改进方案

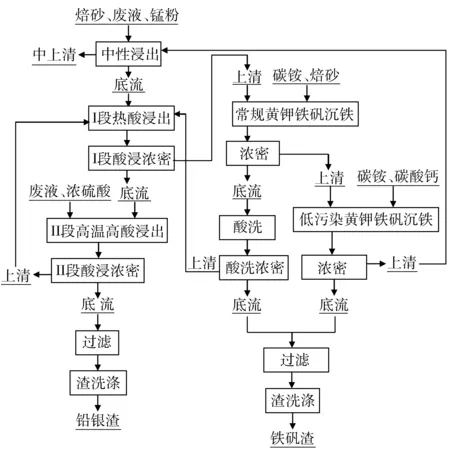

为了降低浸出两渣含锌,同时实现两渣分离,克服两种黄钾铁矾沉铁法的缺点,采用低污染黄钾铁矾与常规黄钾铁矾联合沉铁工艺,即:在高铁矿情况下,分两段沉铁,第一段采用常规黄钾铁矾法沉铁,第二段采用低污染黄钾铁矾法沉铁。具体方案如下:

(1)第一段采用常规黄钾铁矾法沉铁,加入焙砂及碳铵,确保一段沉铁后液Fe<10 g/L,浓密底流进入矾渣酸洗工序;第二段采用低污染黄钾铁矾法沉铁,加入碳铵与中和剂碳酸钙,确保二段沉铁后液Fe<2 g/L,所得铁矾渣为纯净铁矾渣,底流不需要酸洗,与酸洗浓密底流混合后压滤。

(2)酸洗工序仅处理常规黄钾铁矾产生的铁矾渣,渣量减少,同时延长常规黄钾铁矾沉铁时间,确保预中和上清铁控制在10 g/L以下。因此,原预中和槽(120 m3,2台)改为常规黄钾铁矾产生矾渣的酸洗槽,原酸洗槽(120 m3,3台)改为一段沉矾槽。

(3)碳铵的浆化液选用Ⅰ段上清,以减少系统循环流量,沉矾晶种由沉矾系统提供。

改进后的工艺流程见图1。

图1 常规黄钾铁矾与低污染黄钾铁矾联合沉铁工艺流程图

2.3.2 运行效果

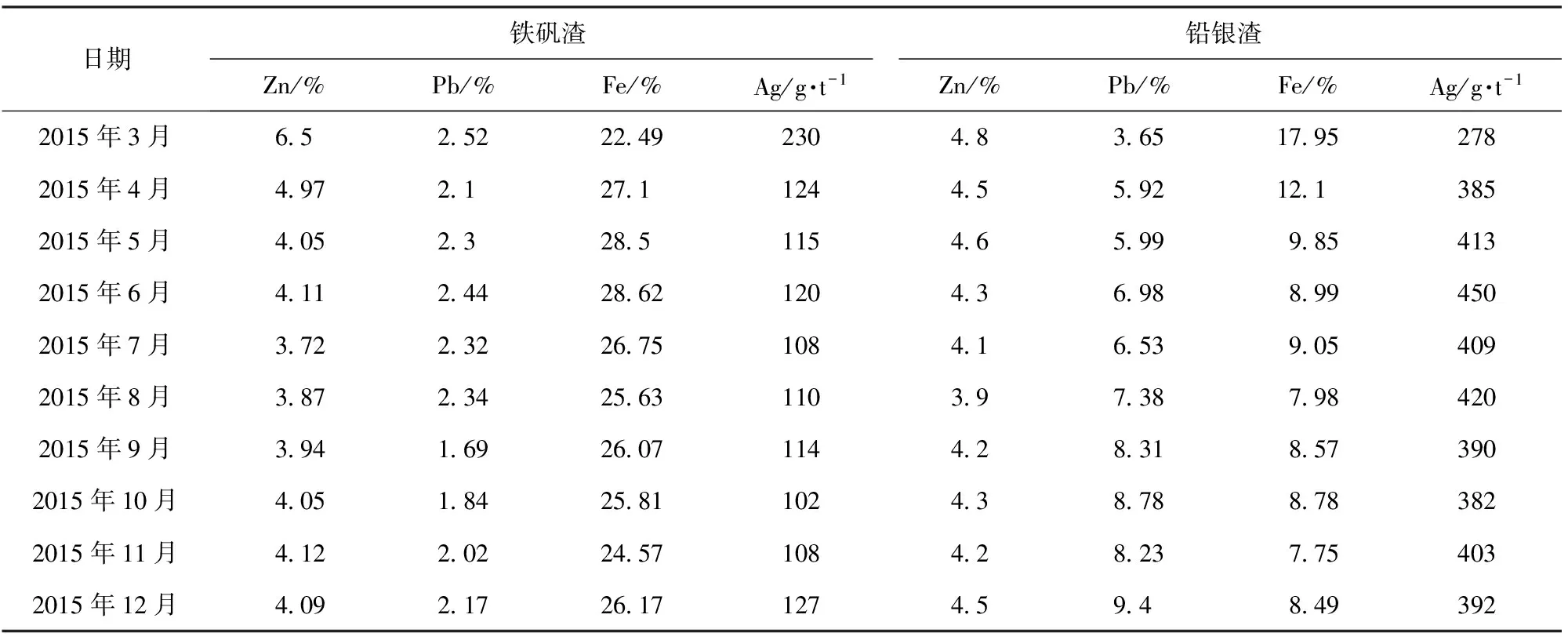

采用常规黄钾铁矾与低污染黄钾铁矾联合沉铁工艺,系统沉铁能力有了一定程度提高,基本实现了浸出两渣的完全分离,且铁矾渣含锌有很大程度降低。系统沉铁效果与浸出两渣指标分别见表4、表5。

表4 浸出系统工艺控制参数与沉矾沉铁效果 g/L

分析表4中Fe浓度数据可知,Ⅰ段酸浸工序基本没有铁矾早熟,并完全满足系统沉铁要求。

从表中看出,通过常规黄钾铁矾与低污染黄钾铁矾两段联合沉铁,浸出两渣已实现完全分离,铅银渣中铅富集至9%,铁降至10%以内,铅银渣中铁主要以未裂解的铁酸锌存在,银的富集比增长3~4倍。同时,铁矾渣含锌有了较大幅度下降,达到4%左右。

3 结论

目前,国内湿法炼锌行业沉矾工序或者采用单一的低污染黄钾铁矾沉铁工艺,或者采用常规黄钾铁矾沉铁工艺。常规黄钾铁矾与低污染黄钾铁矾两段联合沉铁工艺在国内具有创新性和先进性,不仅解决了铁矾渣含锌高的问题,同时实现了浸出两渣完全分离。经生产实践验证,该工艺是成功的。

表5 常规黄钾铁矾与低污染黄钾铁矾联合工艺铅银渣、铁矾渣主要金属含量

注:由于锌精矿Ag品位较低,故铅银渣含Ag较低。

常规黄钾铁矾与低污染黄钾铁矾两段联合沉铁工艺虽然解决了铁矾渣含锌高问题,实现了两渣分离,但采用碳酸钙作为低污染黄钾铁矾的沉铁剂,造成系统钙上升,导致出现钙镁结晶等问题。中和剂的选择将是下一步的研究方向。

新型纳米材料可修复土壤重金属污染

中科院合肥物质科学研究院科研人员研制成功一种新型纳米复合材料,能够高效修复土壤中的有害重金属离子,且亩均成本不超过30元人民币。这项研究成果近期发表在美国化学会的绿色化学领域核心期刊《美国化学会可持续化学与工程》上。

世界上约30%的不冻土都是酸性土壤,不仅造成农业减产,还会激活重金属离子,加剧重金属对人体的危害和对环境的污染,是中国乃至世界农业和环境领域亟待解决的关键问题。目前,土壤修复常规处理方法有植物修复和化学修复两种,但存在成本高、周期长、效率低等缺陷,且治标不治本,这也是制约酸性土壤和重金属污染治理的关键技术瓶颈。

中科院合肥物质科学研究院技术生物所吴正岩研究员课题组研制出一种复合纳米材料,将黏土、生物炭等天然材料复配,使其由聚集态变为松散态的网状结构,既能将土壤pH值提升至接近中性,又能够高效地富集和抓取土壤中的有害重金属元素,同时还能将“六价铬”等有害元素转化为安全元素“三价铬”。

这种新型的土壤修复材料亩均成本只有10元至30元,修复过程直接融入耕种流程之中,不仅使用便捷,相比传统修复方法效率也大幅提高,并且可以制作成粉剂、液体、颗粒等各种形式。

Discussion on vanadium and iron precipitation process in zinc hydrometallurgy

MA Fei-fei

The advantages and disadvantages of conventional jarosite process and low-pollution jarosite process are compared. As the zinc content in residue is high in conventional jarosite process and high iron-bearing materials cannot be treated with low-pollution jarosite process, a new process with the combination of conventional jarosite process and low-pollution jarosite process is proposed for iron precipitation in this paper.

zinc hydrometallurgy; leaching; conventional jarosite process; low-pollution jarosite process; combined iron precipitation

马菲菲(1988—), 女, 陕西南郑人, 大学本科学历, 助理工程师, 主要从事湿法冶金技术管理工作。

2016-- 03-- 01

TF813

B

1672-- 6103(2017)02-- 0019-- 04