铝合金结构件焊缝质量涡流及X射线检测对比研究

2017-05-10单清群何晓龙曹春鹏陈辉刚

单清群,何晓龙,曹春鹏,陈辉刚

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

铝合金结构件焊缝质量涡流及X射线检测对比研究

单清群,何晓龙,曹春鹏,陈辉刚

(中车青岛四方机车车辆股份有限公司,山东青岛266111)

涡流检测方法具有设备简单、检测速度快、灵敏度高、非接触式检测等优点,能及时检测焊缝质量情况,有效检测焊缝是否存在未焊透、焊接裂纹等缺陷,以分析确定焊缝内的潜在风险,现已成为铝合金结构件焊缝的有效检测手段。采用多频涡流检测技术,配合新型无方向性电扰动涡流传感器及X射线探伤仪,并制作铝合金结构件焊缝人工缺陷,通过对比试验两种不同的检测方法,分析两种方法的优劣。试验结果表明,多频涡流检测技术配合新型无方向性电扰动涡流传感器能够满足检测要求,减小焊缝表面焊道的凹凸不平产生的干扰影响,并且全面地发现缺陷;相比之下,虽然X射线检测结果更为直观,但检测速度较慢,不适合现场应用及缺陷快速定位。

铝合金结构件;焊缝质量;多频涡流;无方向性传感器

0 前言

焊接结构的质量约占钢材产量的45%,铝和铝合金焊接结构的比例不断增加。铝及铝合金因其密度小、质量轻、热容量大、强度高、散热性强、耐腐蚀性好以及在高低温下能够保持良好的力学性能等优点,广泛应用于航空航天、铁路、汽车等交通运输行业[1]。鉴于铝合金的特性,其焊接接头易产生夹渣、气孔、裂纹、未焊透、未熔合等缺陷[2],需要在焊接后采取无损检测手段探查缺陷。常用的无损检测方法有超声、射线、渗透、磁粉、涡流等。相比较超声、射线、渗透、磁粉检测方法,涡流检测方法具有设备简单、检测速度快、灵敏度高、非接触式检测等优点。为了减小焊缝表面焊道的凹凸不平产生的干扰影响,并且全面地发现缺陷,本研究采用多频涡流检测技术结合无方向性电扰动涡流传感器检测铝合金焊接接头,同时采用X射线检测法进行对比试验,综合比较两种检测手段的优劣,为铝合金焊接接头无损检测提供借鉴。

1 涡流检测技术

1.1 多频涡流检测技术原理

多频涡流检测技术采用多频率同时激励探头线圈,根据不同频率对不同参数变化所获得的检测结果经分析处理后,能有效抑制多个干扰因素,一次性提取多个所需信号(如缺陷信息、壁厚情况等)。

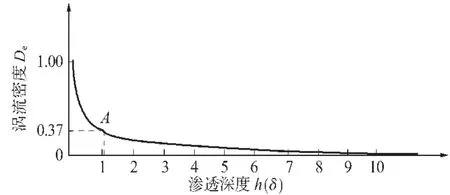

当涡流探头接触试件(导电材料)时,试件内便形成涡流,涡流在试件内的分布不均匀。涡流的分布随着深度的增加按指数函数方式衰减,即距离探头线圈越远,涡流密度越小[3]。假设涡流在试样表面的密度为1,随着深度的增加,试样中的涡流密度逐渐衰减。当衰减到0.37时,h正好为一个渗透深度(即1个δ),或称之为一个标准渗透深度。标准渗透深度是涡流密度由表面上的 100%衰减到37%时的深度[4]。试样不同深度的涡流密度如图1所示。

图1 试样不同深度的涡流密度

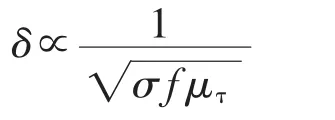

涡流在试件中可渗透的标准渗透深度分别与σ、f和μτ三者乘积的平方根成反比

式中δ为标准渗透深度(单位:inch/cm);f为检测频率(单位:Hz);σ为电导率(单位:μS/cm);ρ为电阻率(单位:μΩ·cm);μ为相对磁导率。

当涡流频率越低时,相对同一材质工件的渗透深度越大,但涡流频率越低,涡流密度越小,能够发现细小缺陷的能力越弱。利用多频涡流检测技术,可检测铝合金结构件焊接的缺陷,表面微小裂纹和内部缺陷。

1.2 新型无方向性电扰动涡流传感器

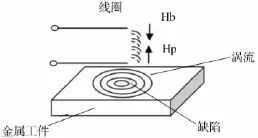

涡流检测是建立在电磁感应原理基础上的一种无损检测方法,由载交变电流的检测线圈(探头)、检测电流的仪器和被检金属工件三部分组成。涡流检测的实质是检测线圈阻抗的变化。当检测线圈靠近被检工件时,其表面会出现电磁涡流,该涡流同时产生一个与原磁场方向相反的磁场,并部分抵消原磁场,导致检测线圈电阻和电感分量变化。若金属工件存在缺陷,就会改变涡流场的强度及分布,使线圈阻抗也发生变化,通过检测这个变化分析是否存在缺陷,电磁涡流检测原理示意如图2所示[5]。

图2 电磁涡流检测原理示意

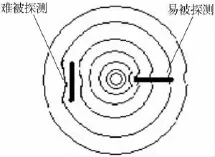

涡电流在检测工件上的流动情形如图3所示。垂直于涡电流流向的裂缝阻挡了其流动,使工件上反射磁场随之发生变化,进而导致检测线圈阻抗和电压的改变而被探测出;相反,如果裂缝的走向与涡电流的方向平行,缺陷很难被发现,因此一般涡流检测时必须从多个方向进行扫查探伤。

图3 裂缝垂直于涡流流向易被探测

当采用常规绝对式涡流探头(通常为单线圈)检测导体的表面裂缝时,其信号大小与裂纹深度关系密切,可用来估算实际裂纹的深度。但若探头不垂直于受检工件或左右摇摆不定时,就会产生干扰信号,大大降低检测的稳定性及准确性。此外,绝对式探头对铁磁性材料的磁导率极其敏感,焊缝表面高低不平、热影响区变化以及锈蚀的表面也会造成很大的干扰,无法进行可靠的检测[6]。

新型无方向性电扰动涡流传感器提离和晃动信号小,对横向和纵向缺陷灵敏度相同,非常适合焊缝检测。无方向性电扰动涡流传感器是一种能够将磁场及其变化量转变为电信号输出的装置,包括激励线圈和检测单元。激励线圈与感应线圈的法线垂直组合成一个完整的传感器,传感器平行于检测工件平面。当激励线圈和感应线圈大小可变,则交变感应电流所产生磁场的磁力线相对于感应线圈的方向各不相同,即感应线圈内有大量取向各异的磁力线穿过,这样必然会严重影响检测由缺陷引起的电流微弱扰动而导致的磁通变化。如果激励线圈相对于感应线圈的尺寸足够大,那么感应电流相对于小尺寸的感应线圈可近似视为沿单一方向直线流动,感应线圈附近的磁力线方向亦趋于一致,感应线圈取法线方向平行于电流流动方向。无缺陷时,穿过两个感应线圈的磁通量为最少;当因缺陷存在引起电流扰动而导致磁通变化时,即使是微弱的变化,感应线圈也能很灵敏地发现,且感应线圈的这种取向对提离变化的敏感度也减至最小。

2 试验方法及设备

2.1 铝合金焊接接头无损检测设备

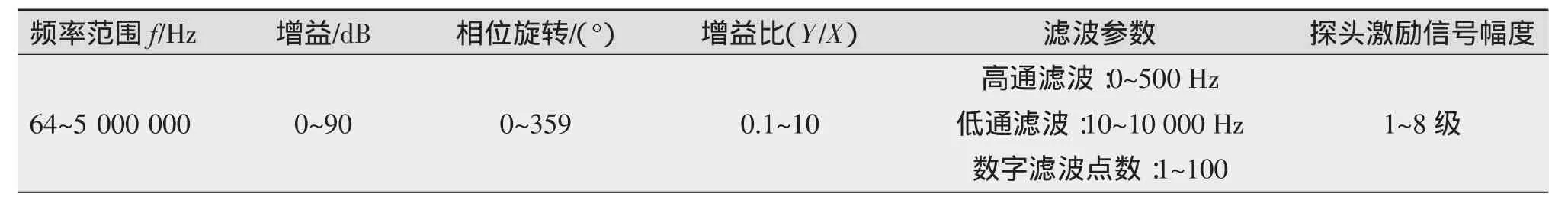

本研究采用SMART-5097智能多频/阵列涡流探伤仪,并结合最先进的DSP、FPGA数字处理技术、实时多频涡流检测技术和微处理机技术,能实时有效地检测金属材料构件缺陷,区分合金种类和热处理状态以及厚度变化等。同时,基于涡流渗透深度与频率的关系,采用多频涡流检测技术,对无方向性电扰动涡流传感器加载多个频率激励,采用高频检测表面的细小缺陷,低频检测内部的缺陷,在快速实现焊接质量检测的同时反映铝合金焊接位置不同深度的缺陷情况。仪器可连接多种不同形式的检测探头,以适应不同形式的检测需要,其主要技术参数如表1所示。此外,采用XXQ2505D-XK3.2射线探伤仪进行对比试验。

表1 SMART-5097智能多频/阵列涡流探伤仪主要技术参数

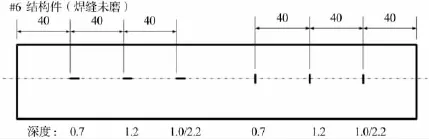

2.2 铝合金结构件焊缝人工缺陷制作

考虑现场工程应用情况,选用表面未打磨处理的铝合金结构件焊缝进行人工缺陷制作。

为确保能够可靠有效地模拟各类自然缺陷,铝合金结构件焊缝工件缺陷示意如图4所示,总共有6个人工缺陷,分别为:1号—尺寸5 mm×0.15 mm× 0.7mm的横向外表面缺陷;2号—尺寸5mm×0.15mm× 1.2mm的横向外表面缺陷;3号—尺寸5mm×0.15mm×埋藏深1.0 mm(缺陷深度1.2 mm)的横向内部缺陷;4号—尺寸5mm×宽0.15 mm×深0.7 mm的纵向外表面缺陷;5号—尺寸5 mm×宽0.15 mm×深1.2 mm的纵向外表面缺陷;6号—尺寸5 mm×宽0.15 mm×埋藏深1.0 mm(缺陷深度1.2 mm)的纵向内部缺陷。

图4 铝合金结构件焊缝工件缺陷尺寸加工

3 试验结果及分析

3.1 铝合金结构件焊缝涡流检测试验结果及分析

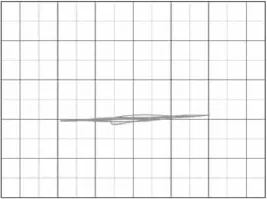

使用SMART-5097智能多频/阵列涡流探伤仪检测铝合金结构件焊缝工件,无缺陷位置焊缝凹凸不平检测信号(噪声)如图5所示。结果表明,无缺陷位置的检测信号基本保持水平。

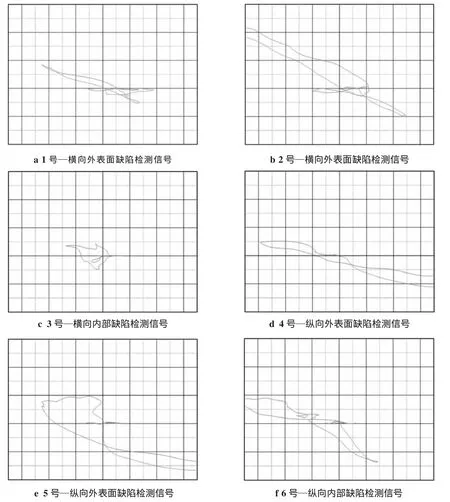

铝合金结构件焊缝工件缺陷位置检测结果如图6所示。由图可知,铝合金结构件焊缝工件上不同类型(横向、纵向)、不同深度(外表面、内部)缺陷均能被有效检出,且呈现不同的信号幅值和倾角。该测试方法检测速度快、灵敏度高,易于实现自动化,克服了焊缝表面凹凸不平带来的干扰,保证缺陷检测具有高的信噪比。通过多频涡流检测技术以及配合新型无方向性电扰动涡流传感器,能够较好地实现铝合金结构件焊接接头缺陷的快速检测。

但是,在涡流检测结果判定的过程中,需要检测人员有一定的操作和判断经验,其检测结果并非是直观地反映缺陷形貌,且不适用于形状复杂的零件;同时,该方法只能检测导电材料的表面和近表面缺陷,检测深度有限,检测结果也易受材料本身及其他因素的干扰。

图5 铝合金结构件焊缝工件无缺陷位置焊缝凹凸不平检测信号(噪声)

图6 铝合金结构件焊缝工件缺陷位置检测信号

3.2 铝合金结构件焊缝X射线检测实验结果及分析

采用X射线检测法检测铝合金焊接接头。不同试验条件下对接试板的宏观形貌及检测结果如图7~图9所示。所有焊接试板的射线检测均能较好地反映焊缝形貌。试板1焊缝形貌整体较好,经肉眼观察,X射线检测无明显缺陷存在。试板2焊接初始和结束位置余高较低,中间位置余高较大;同时,在焊接过程中添加铜丝制造人工缺陷,从射线检测结果可知,焊缝中心可见明显的条状白亮色异物,可看作类裂纹缺陷,该方法能较好地发现裂纹缺陷形貌。试板3在焊接过程中人工制造气孔缺陷,通过宏观形貌能观察到正面焊缝余高极为不均匀,肉眼可观察到气孔缺陷,同时射线探伤结果能够很好反映内部气孔缺陷。

图7 试板1焊缝宏观形貌及X射线探伤结果

图8 试板2焊缝宏观形貌及X射线探伤结果

图9 试板3焊缝宏观形貌及X射线探伤结果

综上所述,相比于涡流检测法,X射线检测法能够获得缺陷的直观图像,定性准确,对长度、宽度尺寸的定量也比较准确。但是,X射线检测法对缺陷在工件中厚度方向的位置、尺寸(高度)的确定比较困难,检测成本较高,速度较慢;同时,检验厚工件需要高能量的射线设备,而且随着厚度的增加,其检验灵敏度也会下降;在检测过程中还会产生带辐射射线,需做防护工作。

4 结论

(1)多频涡流检测技术配合新型无方向性电扰动涡流传感器能够满足对铝合金结构件焊缝的检测要求,减小焊缝表面焊道凹凸不平带来的干扰影响,并快速、准确地发现缺陷。

(2)X射线检测法可以获得缺陷的直观图像,定性准确,对长度、宽度尺寸的定量也较准确。

(3)多频涡流检测技术对检测人员、材料种类及缺陷深度有要求,检测结果也易受材料本身及其他因素的干扰;X射线检测法对缺陷在工件中厚度方向的位置、尺寸(高度)的确定较困难,检测成本高,速度较慢,需对射线做防护工作。相比较而言,针对现场检测及缺陷快速定位,采取多频涡流检测技术更为合适。

[1]刘丛.关于铝合金焊接质量问题的因果分析[J].大观周刊,2011(40):58.

[2]王立夫,唐衡郴,王金金,等.轨道车辆用铝合金焊接缺陷分析[J].焊接技术,2012(10):14-17.

[3]王兆林.涡流探伤在机车轮心探伤中的应用[J].铁道机车与动车,2013(6):36-39.

[4]林俊明,田鸿立.多频数字涡流检测技术在电力系统中的应用[J].电力建设,1995(06):5-7.

[5]黄建明,林俊明.焊缝电磁涡流检测技术[J].无损检测,2004,26(2):95-98.

[6]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

Contrastive study of eddy current testing and X-ray detection in welding seam of aluminum alloy components

SHAN Qingqun,HE Xiaolong,CAO ChunPeng,CHEN Huigang

(CRRC Qingdao Sifang Co.,Ltd.,Qingdao 266111,China)

The eddy current testing has the advantages of simple device requirement,fast detection speed,high sensitivity and noncontact detection etc.,which can detect the quality and defects of welding seam just in time,such as incomplete penetration and cracks,to determine the potential risks in the weld.It has become an effective detection method for welding seam in aluminum alloy components.In this paper,the multi-frequency eddy current testing in association with novel non-directional eddy current sensor and X-ray detection were applied,and the precast defects of welding seam in aluminum alloy structured components were conducted. Besides,the advantages and disadvantages of the two different testing methods were compared.The results illustrated that the detection requirements of the welding seam in aluminum alloy components could be satisfied through the multi-frequency eddy current testing in association with the novel non-directional eddy current sensor,which would reduce the interference effect caused by the irregularity of welding seam surface,detecting the welding defects comprehensively;in contrast,although the X-ray detection results were more intuitive,the detection speed was slower,which was not suitable for field application and rapid location of defects.

Al alloy components;quality of welding seam;multi-frequency eddy;non-directional eddy current sensor;X-ray detection

TG456.7

A

1001-2303(2017)04-00

10.7512/j.issn.1001-2303.2017.04.

献

郭吉昌,朱志明,闫国瑞,等.基于UG的弧焊机器人离线编程系统开发[J].电焊机,2017,47(03):1-6.

2017-01-19

单清群(1963—),男,山东青岛人,工程师,本科,主要从事检测技术、质量检验技术等研究工作。