氯化物对催化裂化分馏塔的危害分析

2017-05-10于凤昌崔新安

王 宁,于凤昌,崔新安

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

氯化物对催化裂化分馏塔的危害分析

王 宁,于凤昌,崔新安

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

原油质量劣化后,原油中所含氯、氮等杂质增加,会对催化裂化装置的分馏塔产生铵盐堵塞和腐蚀。该文系统分析了催化裂化装置中氯化物的来源及其产生的危害,并结合国内某炼化企业催化裂化装置分馏塔铵盐堵塞及腐蚀问题,提出在不影响催化分馏塔正常生产的条件下,通过控制原料中氯离子的来源、调整分馏塔工艺参数、调整回流分布管的结构及在洗涤水中添加缓蚀剂等措施来减缓氯化铵腐蚀堵塞问题。

氯化物 催化裂化装置 分馏塔 氯化铵 腐蚀 防护措施

目前,原油质量劣化是国内外炼化企业面临的一个问题,原油中所含的氯、硫、氮和酸等腐蚀性杂质给原油加工带来诸多腐蚀问题,其中由氯化物导致的腐蚀问题普遍存在,对炼油设备安全运行带来危害[1-3]。近年来,油田为提高原油采收率使用含氯的化学助剂,导致原油中有机氯化物组分不断增加,由氯化物导致的腐蚀问题已由常减压蒸馏装置扩展到了石脑油加氢、催化裂化、加氢裂化、焦化和催化重整等二次加工装置[4-7]。催化裂化装置是炼油工业原油二次加工和提高轻油收率的重要途径,目前,催化裂化装置普遍通过掺炼常压渣油及减压渣油进行挖潜增效,由于渣油中氯含量和氮含量均较高,导致催化裂化分馏塔发生NH4Cl堵塞和腐蚀[8]。该文结合国内某炼化企业重油催化分馏塔铵盐堵塞和腐蚀的案例,分析催化裂化装置氯化物的来源、NH4Cl形成原因及危害,并提出了相应改善措施。

1 催化裂化装置氯化物的来源及危害

1.1 氯化物的来源

原油中的氯化物分为无机氯和有机氯。原油中的无机盐类主要有NaCl,MgCl2和CaCl2等,其中NaCl约占75%~85%,MgCl2和CaCl2约占15%~20%,随原油产地的不同,Na,Mg和Ca盐的含量有很大差异[9-11]。近年来因原油劣质化导致原油乳化严重、原油电脱盐困难及排水油含量高等问题,电脱盐后原油盐质量浓度控制指标由3 mg/L升高到5 mg/L。原油中NaCl在电脱盐过程中的脱除率比较高,CaCl2和MgCl2等往往因其以晶体颗粒状存在而难以脱除,且较易水解,MgCl2在120 ℃左右开始发生水解,340 ℃时大约90%发生水解。CaCl2在200 ℃左右开始发生水解,340 ℃时大约10%发生水解。NaCl不易水解,340 ℃时大约只有2%发生水解[12]。经过电脱盐后,无机氯大部分被脱除,剩余的无机盐主要存在于350 ℃以上重馏分中。

有机氯主要来自于胶质、沥青质中的复杂含氯络合物以及采油和炼油过程中混入的油溶性含氯助剂,其中油田注入的各种含氯物质和原油输送过程中加入的含氯化合物,是对生产影响最大的有机氯,不可能在电场中被脱除,最后在炼制过程中被热解或加氢成HCl[13]。文献[14]表明,有机氯主要分布在原油轻馏分中,为低沸点的氯代烷烃。文献[15]显示,在原油的各馏分中均存在有不同含量的有机氯,并且重馏分中有机氯的含量也比较高。

经过以上的分析可知,随着原油劣质化趋势加剧,无机氯化物脱除困难,同时有机氯组分趋于高温馏分,催化裂化装置是以减压蜡油、焦化蜡油、常压渣油和减压渣油等重质油为主要原料,原油中的氮及氯等杂质含量较高,原料中的有机氯和无机氯会在催化裂化反应器中转变为HCl,提供NH4Cl形成所需的氯元素。

1.2 氯化物的危害

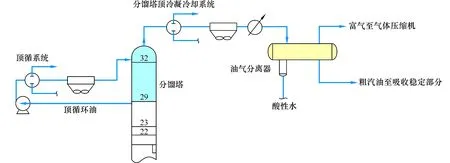

在催化裂化装置中,原料中的氯在反应器中转变为HCl,而且原料中有相当一部分氮转变为NH3。当反应流出物中HCl分压pHCl和NH3分压pNH3足够高时,就会有NH4Cl结晶析出,导致分馏塔塔顶设备和塔顶回流系统遭遇NH4Cl腐蚀和结盐堵塞,一般通过Kp值计算NH4Cl的结盐温度,判断装置部位是否结盐。图1为催化裂化分馏塔可能遭受铵盐结晶及腐蚀部位的示意图。其中标识蓝色的部分表示有可能会发生铵盐结垢和腐蚀的地方,包括分馏塔顶、顶循系统及分馏塔顶冷凝冷却系统。分离塔结盐会破坏分馏塔的正常操作,造成分馏塔压力降上升,影响分馏效果,加剧塔盘腐蚀。同时由于分馏塔内汽液两相平衡被破坏,内回流不断减少或中断,造成下部塔盘干板,导致淹塔和冲塔的发生。

图1 催化裂化分馏塔顶发生结盐部位示意

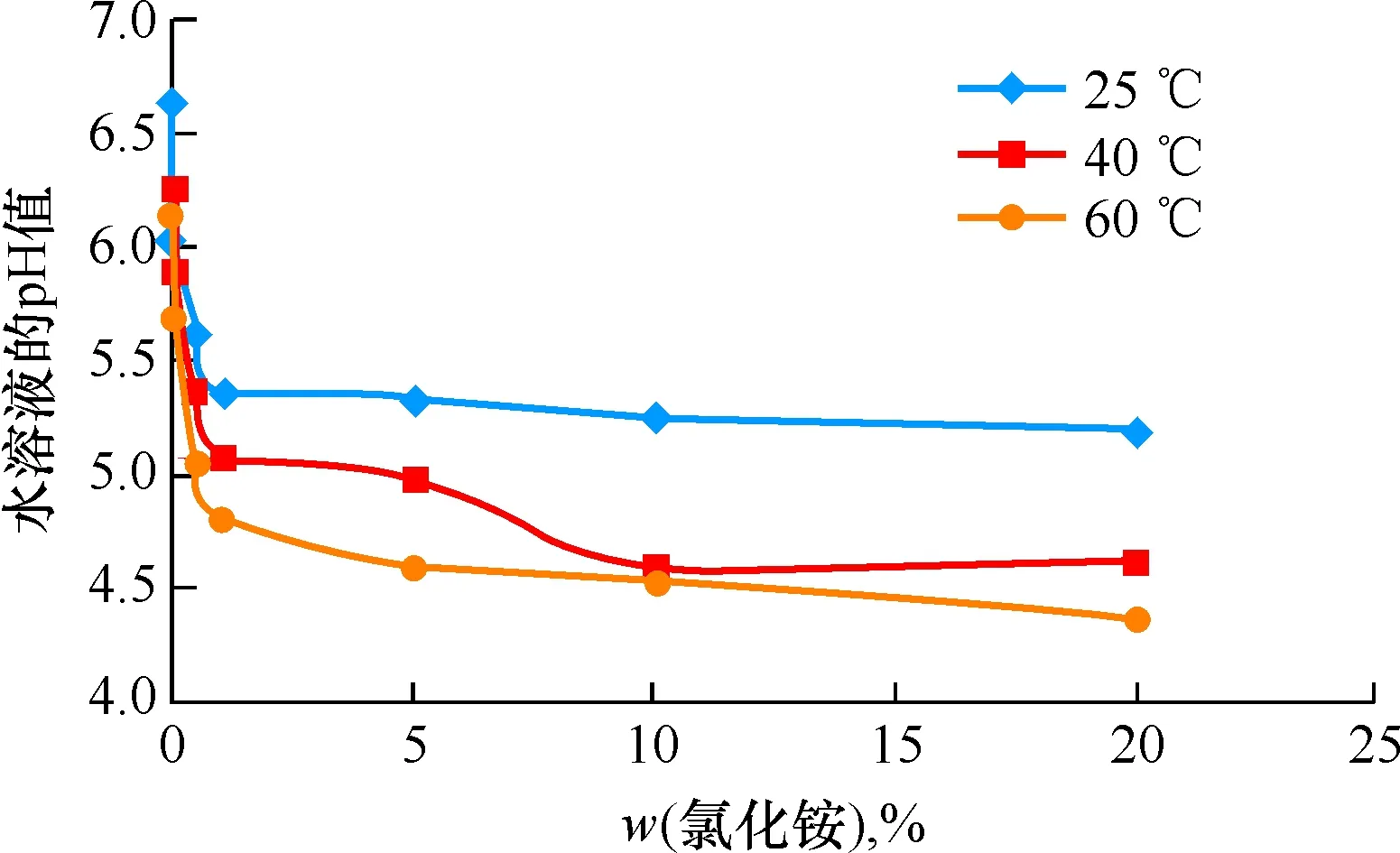

NH4Cl析出之后不但会引起换热系统和分馏塔的堵塞,而且腐蚀性也非常强。NH4Cl是一种酸式盐,因为它是由强酸和弱碱结合形成的。化学当量稀释的NH4Cl溶液(如质量分数小于0.1%)腐蚀性不高,但是在液相露点或在NH4Cl浓度非常高的干点附近腐蚀十分严重[16]。在有水蒸气的环境下,NH4Cl结盐很容易吸潮,电离呈酸性,引起NH4Cl垢下腐蚀和奥氏体不锈钢的氯离子应力腐蚀开裂。另外,在用水冲洗NH4Cl的过程中,NH4Cl水溶液呈弱酸性,NH4Cl水溶液pH值随其质量分数变化情况见图2。质量分数1%的NH4Cl溶液pH值在5左右,质量分数20%的NH4Cl溶液pH值在4.5左右。

图2 NH4Cl水溶液pH值随其质量分数的变化

NH4Cl溶液的腐蚀性随温度和浓度的升高而加剧,在80 ℃时,碳钢在质量分数30%NH4Cl溶液中腐蚀速率达4.564 mm/a。100 ℃时碳钢在20%NH4Cl溶液中腐蚀速率高达26 mm/a[17]。据报道[18],相同条件下,吸湿的NH4Cl垢下腐蚀比NH4Cl水溶液腐蚀更严重,在60 ℃吸湿的NH4Cl环境中碳钢的腐蚀速率高达6.27 mm/a。因此,在线水洗NH4Cl方案造成的腐蚀问题,使分馏塔设备和管道存在着安全隐患。

2 分馏塔顶系统NH4Cl结盐及腐蚀

2.1 分馏塔工况简介

毛泽东作为一位出色的政治家诗人,其诗词作品始终洋溢着乐观的革命精神,饱含着深厚的人民情怀,蕴藏着巨大的精神力量。在他的众多诗词作品中,《菩萨蛮·大柏地》一词尤其引起笔者关注。一是因为这首词在一定的程度上反映了毛泽东领导工农红军开辟、创建和巩固中央红色政权的历史过程;二是因为笔者好奇,是什么样的力量能让毛泽东在逆境中始终昂扬着乐观豪迈的革命精神,从而抒写出恢弘大气的壮丽诗篇?古人云:诗言志。意谓诗词的创作是诗人理想抱负、感情意志的自然流露,最能反映诗人的内心世界。下面,笔者试着联系这首词背后的历史细节来探究毛泽东的革命情怀。

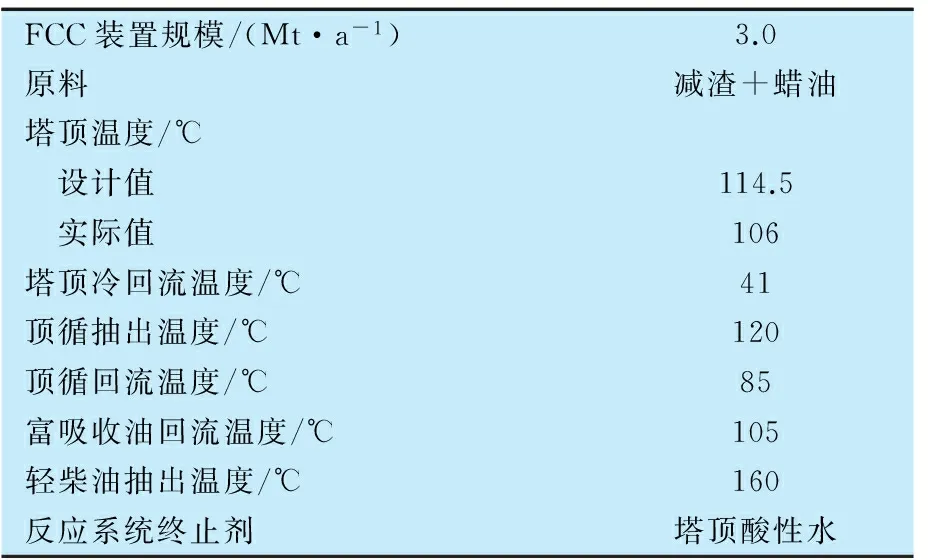

国内A炼油厂3.0 Mt/a的流化催化裂化装置,主要加工减压蜡油和减压渣油,设计渣油掺炼比50%,实际加工渣油掺炼比45%左右。近年来,该装置分馏塔结盐问题日益加剧,使装置无法正常运行;同时结盐后频繁在线水洗又加重了设备腐蚀,导致装置存在着安全隐患。该装置分馏塔的工况条件见表1。

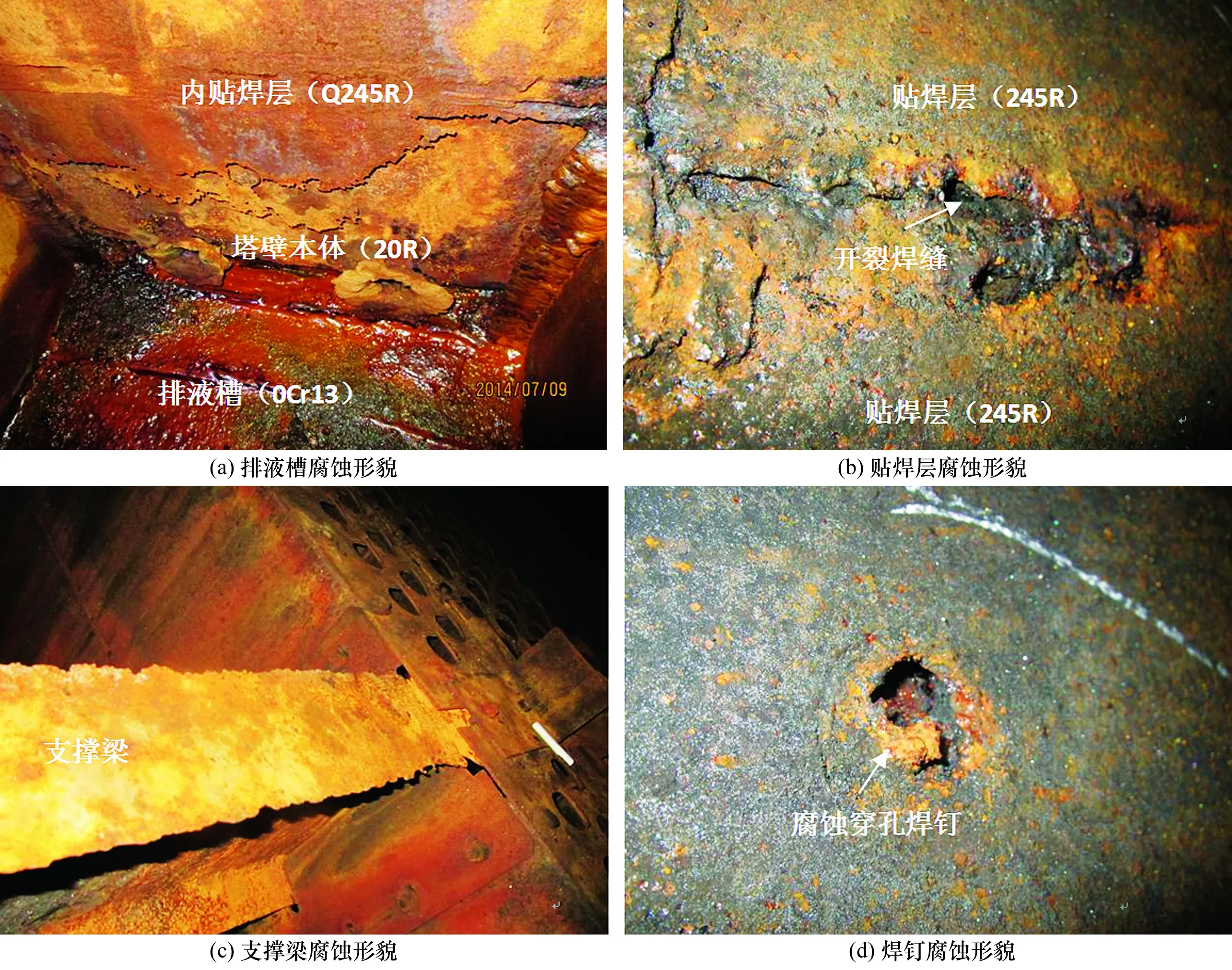

自2013年起,该装置的分馏塔结盐加剧,造成分馏塔压力降增大,正常操作压力降10 kPa,当压力降超过12 kPa时分馏塔内结盐明显,超过15 kPa时必须采用在线水洗的方案处理,每次在线水洗时间40 min。据介绍,该分馏塔通常15~30 d在线水洗一次,严重时不到10 d就需要水洗一次。频繁在线水洗加剧了设备的腐蚀,该分馏塔顶循换热器、顶循抽出线、顶循空冷器、轻柴油抽出线和轻柴油空冷器经常出现腐蚀泄漏。2014年停工检修期间发现,分馏塔上部腐蚀严重,第25层塔盘至第30层塔盘间塔壁及塔内件腐蚀较严重,特别是第28层塔盘至第29层塔盘间的塔壁及塔内件腐蚀尤为严重(见图3)。

表1 催化裂化装置分馏塔部分工艺参数

图3 重油催化裂化分馏塔腐蚀情况

2.2 结盐及腐蚀原因分析

该催化分馏塔塔顶温度大于100 ℃,硫氢化铵分解温度120 ℃左右,在100 ℃以上结盐,氨分压与硫化氢分压的乘积(Kp)必须大于3.2×106Pa2,这在分馏塔内是不可能达到的,因此该分馏塔内的垢物的主要成分为NH4Cl。

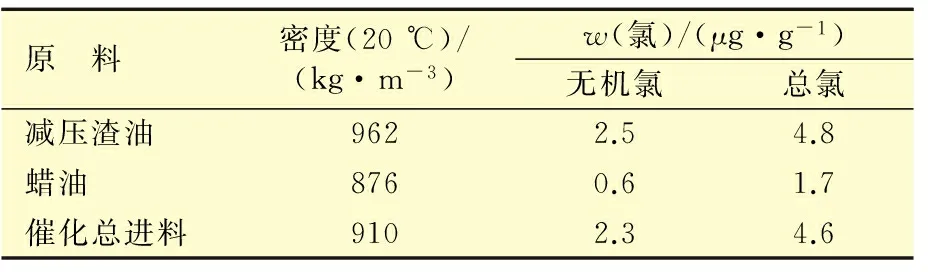

NH4Cl结晶主要是由原料中带入较高的氯造成的,该装置中氯的来源主要为:催化原料(减压渣油和宽馏分蜡油)、分馏塔顶酸性水(终止剂)、催化剂(含氯较高)。该催化裂化装置原料中的无机氯和总氯含量见表2。

表2 催化裂化原料中氯的质量分数

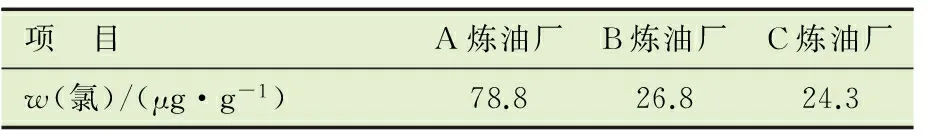

由表2可知,该催化裂化装置总进料氯质量分数为4.6 μg/g;进一步分析,原料中的氯主要来自减压渣油,这与预想结果一致。该厂的催化剂(平衡剂)中氯质量分数在80 μg/g左右,是其他企业(B炼油厂和C炼油厂)的3倍(见表3),应引起足够重视。另外采用分馏塔顶酸性水作为终止剂也值得商榷,该酸性水中氯离子质量分数为17 μg/g。

表3 催化剂中氯质量分数

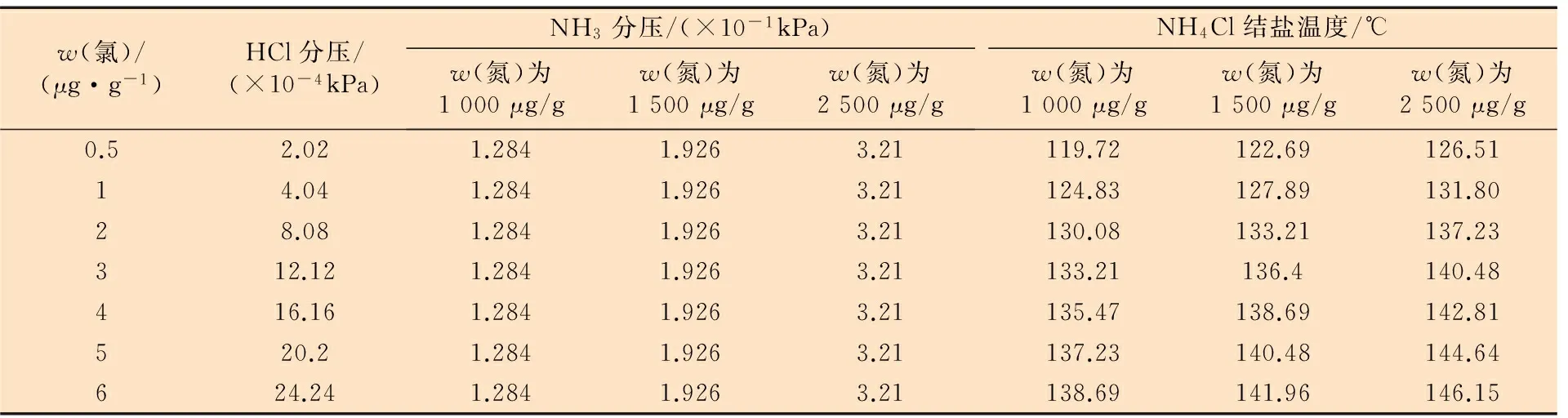

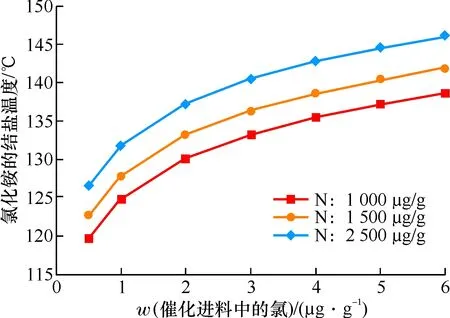

表4和图4为分馏塔顶不同条件下NH4Cl结

盐温度的核算值,这里假定原料中的氯80%转化为HCl,氮10%转化为NH3,物流数据以工艺流程图中的数据为基础核算。该装置总进料的氮质量分数为2 663 μg/g,以原料中氮质量分数2 500 μg/g计算,当原料中氯质量分数超过3 μg/g,NH4Cl结盐温度超过140 ℃。该装置顶循抽出温度120 ℃,进料中总氯质量分数4.6 μg/g,结盐温度已经超出了顶循抽出温度的上限。

表4 催化裂化分馏塔的NH4Cl结盐温度

图4 氯质量分数与NH4Cl结盐温度的关系

分馏塔上部腐蚀也要考虑分馏塔顶回流。分馏塔顶回流分为两部分,一部分来自塔顶油水分离罐的粗汽油返回塔顶作为冷回流(40 ℃);另一部分来自顶循油由分馏塔第29层抽出(120 ℃),换热后冷却(79~86 ℃)返回分馏塔顶。根据设计条件的物料平衡,计算分馏塔顶内水的露点温度为105.5 ℃。分馏塔顶温度为106 ℃,较低的温度回流,尤其是冷回流使分馏塔内的局部区域有液相水生成。

3 解决措施

3.1 减缓结盐的措施

除了在线水洗方案之外,目前,对于缓解催化裂化装置分馏塔内结盐问题能使用的手段确实有限,在不影响分馏塔正常生产运行的条件下,考虑采取以下几个方面的措施来减缓分馏塔的结盐问题:

(1) 从源头减缓NH4Cl结盐。①联系催化裂化催化剂供货商,降低催化剂中氯含量;②采用除盐水代替分馏塔顶酸性水作为反应系统的终止剂;③催化裂化原料为减压渣油和宽馏分蜡油,因此,应从源头抓起,保证蒸馏装置原油电脱盐效果,降低原料中的氯含量;④如果工艺条件可行,提高减压炉出口温度,降低减渣中的氯含量。

(2) 分馏塔工艺操作调整。①将分馏塔顶粗汽油冷回流管线引入顶循回流管线,避免过低的冷回温度;②在不影响分馏塔正常生产的条件下提高塔顶油气出口温度(设计值114 ℃)。

(3) 管线调整。改进塔顶回流分布管的结构,使塔顶回流在塔内分配均匀、减少塔内液相水的产生量。

3.2 减缓腐蚀的措施

在线水洗过程中采取以下措施减缓设备和管道的腐蚀:

(1) 在洗涤水中添加缓蚀剂。缓蚀剂的加注量应比通常情况加注量加倍,同时筛选缓蚀剂时考察缓蚀剂的乳化倾向。

(2)在线水洗过程中抽出油品要充分沉降脱水。检测油品中水质量分数小于300 μg/g,避免引起后续加工过程中腐蚀和结盐问题。

4 结束语

由于催化裂化装置加工重质馏分油,里面含有的氯、氮等杂质较多,氯化物分解后会对催化裂化装置的分馏塔产生铵盐堵塞和腐蚀。该文系统分析氯化物的来源及铵盐产生的危害,并具体分析了国内A炼化企业催化裂化装置分馏塔铵盐堵塞及腐蚀问题。对于结盐问题,除了在线水洗方案之外,炼油厂现在目前能使用的手段确实有限。提出在不影响催化分馏塔正常生产的条件下,通过控制原料中氯离子的来源、调整分馏塔工艺参数、调整回流分布管的结构、洗涤水中添加缓蚀剂等措施来减缓NH4Cl腐蚀堵塞问题。

[1] 叶荣.原油加工过程中氯化物腐蚀防治探讨[J].广东化工,2006,33(4):9-12.

[2] 李宁.原油中氯对催化分馏塔的危害及解决措施[J].天然气与石油,2005,23(3):52-54.

[3] 赵凯.胜利油田原油有机氯含量及腐蚀影响分析[D].东营:中国石油大学(华东),2008.

[4] 樊秀菊,朱建华,宋海峰,等.原油中氯的危害、来源及分布规律研究[J].现代化工,2009,29(增刊):340-343.

[5] 刘英斌,花飞,龚朝兵,等.原油加工过程中氯化物分布的调查分析[J].山东化工,2015,24(2):63-66.

[6] 牛鲁娜,刘小辉.原油氯化物得起因、危害及控制研究进展[J].安全、健康和环境,2015,15(5):1-5.

[7] 刘丽华.高氯原油对炼油设备的腐蚀与防腐[J].石油化工腐蚀与防腐,2014,31(2):39-42.

[8] 王巍慈,李晓光.在线处理重油催化裂化装置分馏塔结盐[J].现代化工,2010,30(4):82-86

[9] 武本成,李永锋,朱建华.原油蒸馏过程中腐蚀性组分HCl的来源探讨[J].石油学报(石油加工),2014,30(6):1034-1042.

[10]刘建锟,杨涛,方向晨,等.高氯原油加工问题分析及对策[J].现代化工,2014,34(11):9-13.

[11]吴春霞.原油中氯化物的降解研究[D].东营:中国石油大学(华东),2008.

[12]NACE International Task Group 342.Crude Distillation Unit-Distillation Tower Overhead System Corrosion:34109[R].Houston,Texas:NACE International Publication,2009.

[13]顾望平.炼油厂氯化铵腐蚀探讨:压力容器使用管理学术会议论文集[C].[出版地不详]:[出版者不详],2011:26-36.

[14]张金锐.原油及其馏分油中氯化物的含量、来源及其对加工的影响的调查报告[J].石油化工腐蚀与防护,1993,10(3):1-7.

[15]张晓静.原油中的氯化物的来源和分布及控制措施[J].炼油技术与工程,2004,34(2):14-16.

[16]Adan Sun,Deyuan Fan.Prediction, Monitoring, and Control of Ammonium Chloride Corrosion in Refining Processes:NACE Corrosion[C].Houston:NACE International,10305.2010:1-17.

[17]K.Toba, M.Ueyama, K.Kawano, J.Sakai.Corrosion of Carbon Steel and Alloys in Concentrated Ammonium Chloride Solutions[J].Corrosion,2012,68(11):1049-1056.

[18]K.Toba, T.Suzuki, K.Kawano, J.Sakai.Effect of Relative Humidity on Ammonium Chloride Corrosion in Refineries[J].Corrosion,2011,67(5):1-7.

(编辑 王维宗)

Hazard Analysis of Chloride to FCC Fractionator

WangNing,YuFengchang,CuiXin’an

(LuoyangR&DCenterofTechnology,SinopecEngineering(Group)Co.,Ltd.,Luoyang471003,China)

With the degradation of crude oil, impurities such as chlorine, nitrogen will increase, which leads to ammonium salt blockage and corrosion in FCC fractionator. In this paper, the source of chloride and the hazard that brought by chloride in catalytic cracking unit are systematically analyzed. Based on the problems of ammonium salt blockage and corrosion in a certain domestic refinery enterprise, corresponding protective measures are recommended to alleviate the problem brought by ammonium chloride, such as controlling the source of the chlorion, adjusting the process parameters of fractionator, adjusting the structure of the flow distribution pipe and adding corrosion inhibitor in washing water.

chloride, FCC unit, fractionating tower, ammonium chloride, corrosion, protective measures

2016-07-19;修改稿收到日期:2016-12-01。

王宁(1985-),工程师,硕士,2010年毕业于中国石油大学(北京),主要从事石化设备腐蚀与防护研究工作。E-mail:wangning.lpec@sinopec.com