蜡油加氢装置的腐蚀调查与分析*

2017-05-10王凤荣

程 伟,王凤荣,吴 祥,周 杨,周 斌,徐 胜

(1.合肥通用机械研究院,安徽 合肥 230031;

蜡油加氢装置的腐蚀调查与分析*

程 伟1,王凤荣2,吴 祥1,周 杨1,周 斌1,徐 胜1

(1.合肥通用机械研究院,安徽 合肥 230031;

2.石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

对蜡油加氢装置34台设备进行腐蚀调查,并结合装置的原料、选材情况,进行腐蚀分析,发现蜡油加氢装置存在湿硫化氢腐蚀、高温氢损伤、循环水垢下腐蚀。加氢反应器R101底部表面收集器固定螺栓发生高温氢损伤,硫化氢汽提塔C201内壁和塔盘发生H2S-HCl-H2O介质的腐蚀,低分气冷却器E301内壁发生湿硫化氢腐蚀和酸性水腐蚀、贫液冷却器E105发生循环水垢下腐蚀。

蜡油加氢装置 腐蚀调查 腐蚀分析

蜡油加氢装置是炼油厂核心装置之一。近年来,伴随原油的劣质化、设备的老化,蜡油加氢装置的腐蚀问题日益突出[1-3],严重影响了石化装置的安全长周期运行。对蜡油加氢装置34台设备进行调查,并对调查结果进行分析。

1 装置介绍

1.3 Mt/a蜡油加氢装置以减压蜡油和焦化蜡油(质量比为54∶46)为原料,在高温、高压、氢气和催化剂的作用下脱除原料中的硫、氮等杂质,改进烃的分子结构,提高蜡油的氢含量,进而为催化裂化装置提供优质原料。

该装置投用时间是2009年11月,主要由反应单元、分馏单元、脱硫单元这三个部分组成,主要产品有柴油、石脑油和加氢蜡油。

1.1 原料情况

该厂原油硫质量分数为2.8%,酸值为0.25 mgKOH/g,依据SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》,属高硫低酸原油。

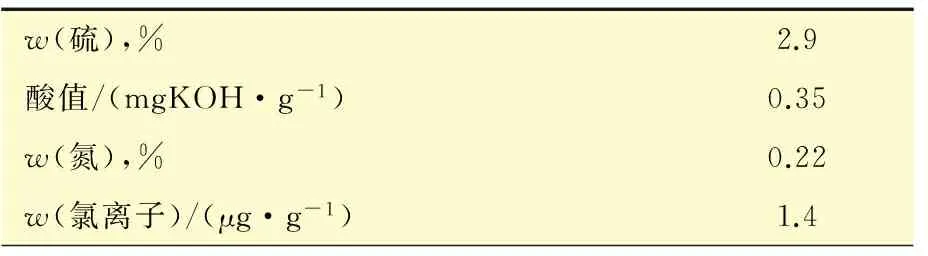

蜡油加氢装置混合原料油所含腐蚀性介质情况,见表1。

表1 蜡油加氢装置的原料情况

从表1可以看出:蜡油加氢装置的混合原料油硫质量分数较高,为2.9%。

1.2 选材情况

蜡油加氢装置的主要设备选材情况见表2,可以看出蜡油加氢装置的主要设备选材基本符合选材导则要求,仅D105和D106选材略低于导则要求。

2 腐蚀调查

此次腐蚀调查共涉及设备34台,包括反应器1台、塔5台、换热器17台、容器6台、空冷器5组。

2.1 反应器

此次腐蚀调查仅检查反应器1台,即加氢处理反应器R101,内壁未见明显腐蚀,底部表面收集器多处固定螺栓发生脆性断裂。

2.2 塔

此次腐蚀调查共检查塔5台:循环氢脱硫塔C101、硫化氢汽提塔C201、产品分馏塔C202、柴油汽提塔C203和低分气脱硫塔C301。C101,C202,C203和C301的内壁和内构件均未见明显腐蚀,C203腐蚀明显:①自上而下,第2人孔段低分油进料分配管表面有明显腐蚀麻坑(见图1);②自上而下,第2人孔向下第4至7层塔盘腐蚀穿孔(见图2)、溢流堰腐蚀穿孔(见图3);③自上而下,第2人孔内侧有明显腐蚀坑(见图4);④自上而下,第3人孔段内壁有明显腐蚀坑(见图5)。

表2 主要设备选材情况

图1 C203低分油分配管表面腐蚀坑

图2 C203塔盘腐蚀穿孔

2.3 换热器

此次腐蚀调查共检查换热器17台,主要发现:①反应贫液冷却器E105管板表面出现少量的凹坑(见图6);②低分气冷却器E301壳体内壁发现一处腐蚀凹坑(见图7),长约100 mm,宽约60 mm,深度约2~3 mm。

图3 C203溢流堰腐蚀穿孔

图4 C203第2人孔内侧腐蚀坑

2.4 容 器

此次腐蚀调查共检查容器6台,包括热高压分离器D103、热低压分离器D104、冷高压分离器D105、冷低压分离器D106、反冲洗污油罐D115和燃料气分液罐D411,均未见明显腐蚀。

图5 C203第3人孔段内壁腐蚀坑

图6 E105管板表面少量凹坑

图7 E301壳体内壁腐蚀凹坑

2.5 空冷器

此次腐蚀调查共检查空冷器5组,包括反应产物空冷器A101A-D、低分气空冷器A102A/B、脱硫化氢汽提塔顶空冷器A201A/B、分馏塔顶空冷器A202A/B和柴油空冷器A203,采用超声波测厚仪检测进出口接管壁厚、采用内窥镜抽查管束,均未发现明显腐蚀。

3 腐蚀分析

3.1 反应部分

蜡油加氢装置的反应部分温度高、压力大,且氢气和硫化氢含量较高,易发生高温硫化氢/氢气腐蚀、高温硫腐蚀和高温氢损伤。

此次腐蚀调查,反应部分主要检查了加氢处理反应器R101、反应产物/混氢油换热器E102A/B、热高分气/混合氢换热器E103、循环氢脱硫塔C101、贫液冷却器E105、热高压分离器D103、热低压分离器D104、冷高压分离器D105、冷低压分离器D106等设备。

R101底部表面收集器固定螺栓在380 ℃、临氢环境下发生高温氢损伤,导致脆性断裂。

E105管程介质脱盐水,产生循环水垢下腐蚀,导致管板表面出现少量腐蚀凹坑。

C101,E102A/B,E103,D103,D104,D105和D106等反应部分设备,均未发现明显腐蚀,一方面是因为这些设备选材合理,另一方面和反应产物进入空冷器A-101前注入除盐水,有效减轻了铵盐腐蚀。

3.2 分馏部分

蜡油加氢装置的分馏部分按照温度不同,可能发生低温部位的腐蚀(如塔顶系统)和高温部位(如塔底系统)的腐蚀。

低温部位(一般指不大于150 ℃),温度低,介质中含有水、硫化氢、氯离子、铵盐,可能会发生湿硫化氢腐蚀、盐酸腐蚀、氯化铵腐蚀等;

高温部位(一般指不小于200 ℃),温度高,介质中含有单质硫、硫化氢,可能会发生高温硫腐蚀。

此次腐蚀调查,分馏部分主要检查了硫化氢汽提塔C201、产品分馏塔C202、柴油汽提塔C203、脱硫化氢汽提塔顶空冷器A201A/B、分馏塔顶空冷器A202A/B,发现C201发生了明显的腐蚀(见图1至图5)。

冷热低分油在硫化氢汽提塔C201中经过蒸汽汽提除去H2S气体和轻烃,C201塔顶温度约为130 ℃,压力约为0.8 MPa;塔底温度约为250 ℃,压力约为1.2 MPa;而自上而下第2人孔处进料温度约为265 ℃、压力约为2.5 MPa;也就是说冷热低分油进料处存在1.3 MPa的压力降,此时有一部分低分油出现气化,另一部分低分油呈液态往下流。气态组分中含有H2S、Cl-和H2O,使低分油分配管表面发生气蚀,发生密集腐蚀坑;而液态组分在下降的过程中,不仅对塔盘产生了湿硫化氢腐蚀,还造成了冲刷腐蚀[5-7]。

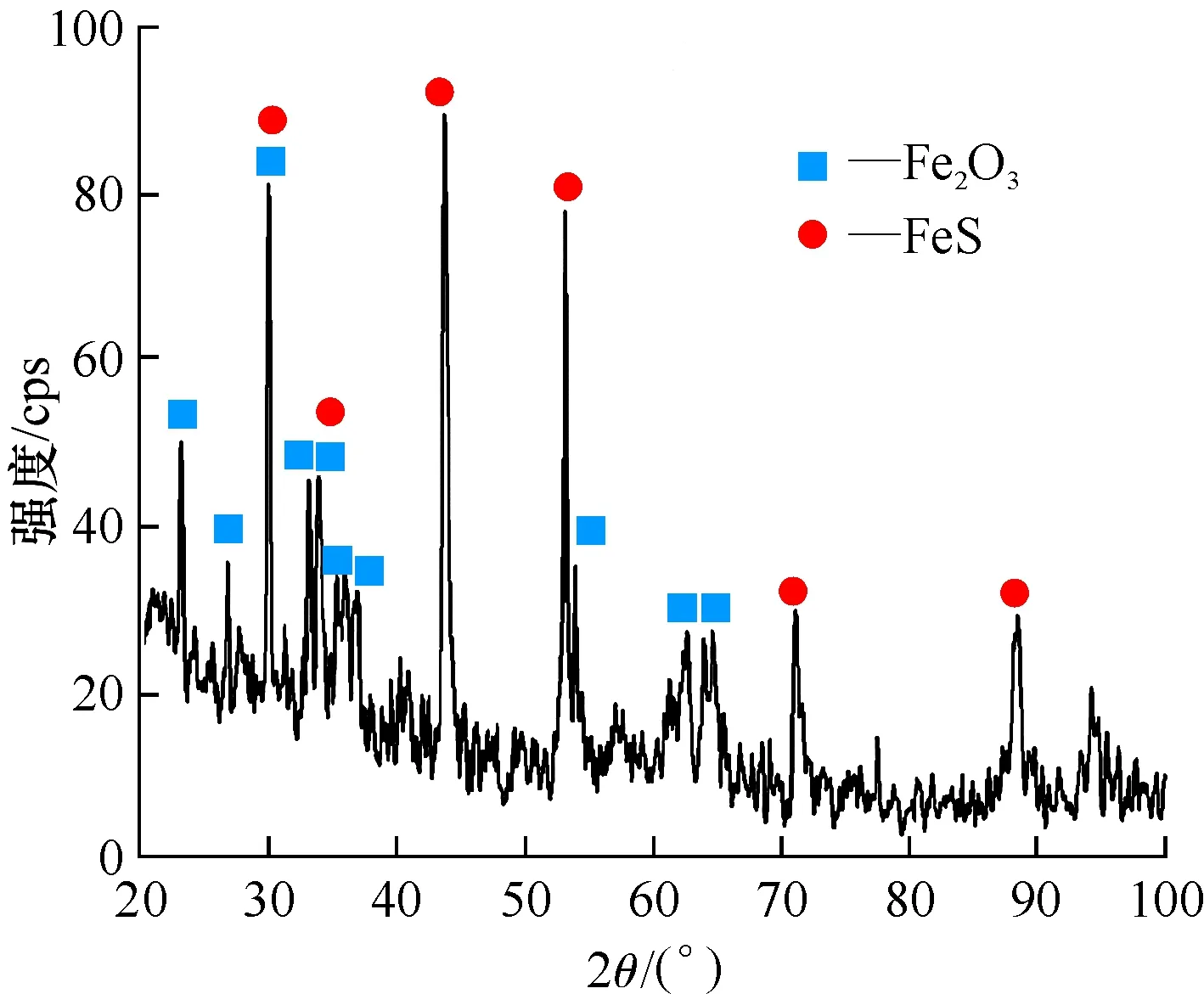

对C201发现腐蚀坑的塔盘表面腐蚀产物进行XRD分析(见图8),腐蚀产物主要是FeS和Fe2O3,也在一定程度证实塔盘发生了湿硫化氢腐蚀。

图8 C201腐蚀产物分析

3.3 脱硫部分

脱硫部分主要处在低温环境中,发生低温腐蚀的可能性较大,如湿硫化氢腐蚀和酸性水腐蚀。

此次腐蚀调查,脱硫部分检查了低分气脱硫塔C301、低分气冷却器E301等设备。发现E301壳体内壁有一处腐蚀凹坑;E301壳体材质20R,操作温度约50 ℃,介质低分气中含有水和硫化氢,发生了湿硫化氢腐蚀和酸性水腐蚀,导致壳体内壁出现腐蚀凹坑。

4 总 结

(1)总体而言,蜡油加氢装置腐蚀状况良好,

在腐蚀调查的34台设备中,仅4台设备发现了明显的腐蚀;腐蚀主要有:高温损伤、湿硫化氢腐蚀、酸性水腐蚀和循环水垢下腐蚀;

(2)蜡油加氢装置的腐蚀防护要从原料、装置选材、工艺防腐蚀三个方面予以重点关注,第一,和上游装置合作,对原料中的腐蚀介质进行监测和控制;第二,对不符合选材导则或者实践证明材质不当的设备进行材质升级;第三,做好工艺防腐,如注水、注氨和注缓蚀剂,并对工艺防腐蚀的效果进行评价,并根据评价结果及时调整工艺防腐蚀的详细方案;

(3)要对蜡油加氢装置重点设备的重点位置进行在线测厚,动态监测腐蚀状态。

[1] 张树萍.柴油加氢装置腐蚀调查及防腐措施[J].石油化工设备技术,2013,34(3):45-50.

[2] 高峙.常减压装置腐蚀调查与防护措施[J].石油化工设备技术,2014,35(3):61-67.

[3] 中国石化设备管理协会.石油化工装置设备腐蚀与防护手册[M].北京:中国石化出版社,2001:101-110.

[4] 中华人民共和国国家质量监督检验检疫总局.承压设备损伤模式识别:GB/T 30579—2014[S].北京:中国标准出版社,2014.

[5] 孙昱.蜡油加氢装置硫化氢汽提塔的腐蚀与防护[J].石油化工腐蚀与防护,2013,30(2):10-14.

[6] 侯艳宏,于凤昌,段永锋.硫化氢汽提塔进料段腐蚀分析[J].石油化工腐蚀与防护,2015,32(2):46-49.

[7] 罗志军.渣油加氢装置湿硫化氢腐蚀及防护[J].石油化工腐蚀与防护,2012,29(2):47-50.

(编辑 王菁辉)

Corrosion Investigation and Analysis of Wax Oil Hydrogenation Unit

ChengWei1,WangFengrong2,WuXiang1,ZhouYang1,ZhouBin1,XuSheng1

(1.HefeiGeneralMachineryResearchInstitute,Hefei230031,China;2.DaqingChemicalEngineeringResearchCenter,CNPCResearchInstituteofPetroleumProcessing,Daqing163714,China)

Corrosion investigation was carried out on the 34 sets of wax oil hydrogenation unit. Corrosion analysis was made combined with raw materials and material selection of device. Problems of wet hydrogen sulfide corrosion, high temperature hydrogen damage and circulating water/under-deposit corrosion have been found in wax oil hydrogenation units; high temperature hydrogen damage of collector bolt has been found in the bottom surface of hydrogenation reactor R101; inner wall and tray of hydrogen sulfide stripper C201 suffers from H2S-HCl-H2O corrosion; inner wall of low gas cooler E301 suffers from wet hydrogen sulfide corrosion and acid water corrosion; lean liquid cooler E105 suffers from circulating water/under deposit corrosion.

wax oil hydrogenation, corrosion investigation, corrosion analysis

2017-01-19;修改稿收到日期:2017-03-09。

程伟(1987-),硕士,主要从事压力容器与管道的RBI评估。E-mail:chengwei4zhai601@163.com

国家高技术研究发展计划(863计划)(2014AA041806)。