快移快装钻机起升油缸事故分析与预防

2017-05-10张从邦刘牧洲朱云霞4中国石化国际石油工程公司北京

张从邦,范 毅,刘牧洲,朱云霞4中国石化国际石油工程公司,北京

2长江大学文理学院,湖北 荆州

3中石油新疆油田分公司工程技术公司,新疆 克拉玛依

4中石油长庆油田分公司第八采油厂,陕西 定边

快移快装钻机起升油缸事故分析与预防

张从邦1,范 毅2*,刘牧洲3,朱云霞41中国石化国际石油工程公司,北京

2长江大学文理学院,湖北 荆州

3中石油新疆油田分公司工程技术公司,新疆 克拉玛依

4中石油长庆油田分公司第八采油厂,陕西 定边

起升油缸是随快移快装钻机一起设计开发的,专门用来起升下放井架和底座,实现钻机的快移快装理念,是快移快装钻机的重要组成部件。从开发到批量生产投入使用以来,起升油缸发生了多起事故,主要集中在上部油缸头折断这种损坏方式,严重影响了快移快装钻机的正常使用。从起升油缸结构和功用着手,探讨如何改善起升油缸的承载环境,分析油缸头事故原因,提出了相应的预防措施。

钻机,井架,底座,起升油缸,损坏,承载环境,原因分析,预防

Copyright © 2017 by authors, Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1.引言

现场发现,有一台快移快装BE550钻机用起升油缸下放井架,当下放到三级活塞收缩时,地面产生振动,司钻对侧起升油缸排油口出现少量渗油并停止回缩,司钻侧油缸继续收缩,造成井架向司钻侧倾斜,发生司钻侧起升油缸三级活塞杆头在螺纹根部断裂;此时井架与地面成大约30˚夹角,损坏的油缸靠在井架底座上,脱离铰接支撑点,未支撑井架;另一油缸独立支撑井架,形成井架既不能继续下放也不能起升的危险局面。那么,造成这种快移快装钻机起升油缸事故的原因是什么?又如何预防此类事故?

2.起升油缸结构

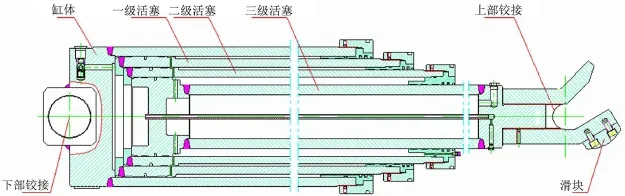

BE550钻机用起升油缸和BE770钻机一样[1],目前用的是统一的结构和参数,通称BE钻机起升油缸,采用相同结构的三级活塞结构油缸(图1),两头均采用销轴铰接。油缸设计的安全系数满足其使用工况要求。针对损坏的油缸头(上部铰接),在单纯受压工况下经验算其安全系数满足API 4F规范要求,说明油缸自身设计没有问题,完全满足井架和钻台底座的起升下放。

Figure 1.The sketch diagram of lifting cylinder for BE550 drilling rig图1.BE550钻机起升油缸结构示意图

3.起升油缸功用

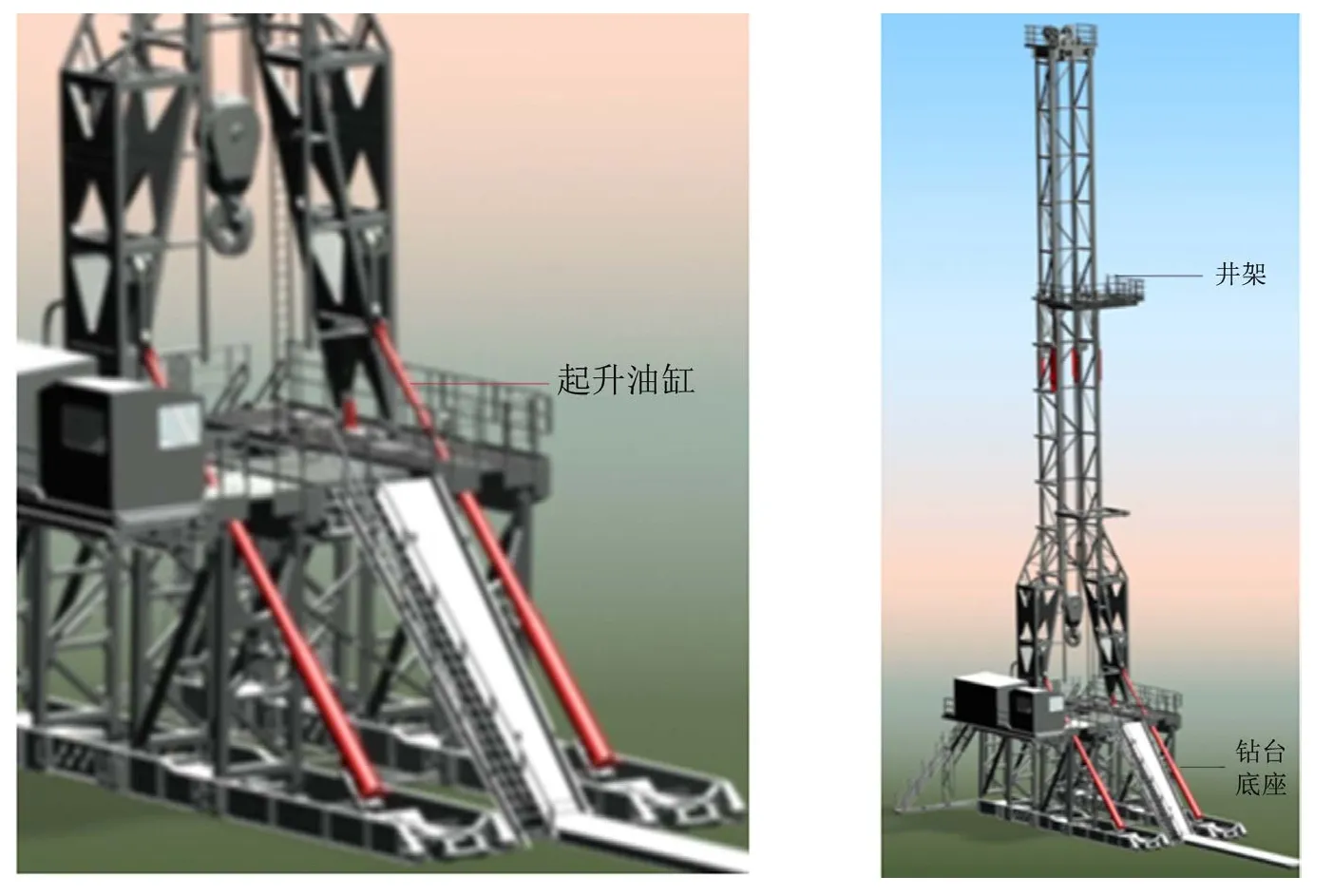

起升油缸具有起升和下放结构件的功用[2]。BE钻机起升油缸用来起升和下放的结构件是井架、钻台底座(图2)。

Figure 2.The sketch diagram of rig and drilling floor substructure图2.井架和钻台底座示意图

一台BE钻机对称安装2个起升油缸,油缸的一端支撑在钻台底座地面基础上,另一端支撑在井架底座上。油缸铰接座与井架和钻台底座铰接座之间有一定的配合间隙,该间隙用来调整起升油缸与结构件的配合。它包括2个方面:一是旋转间隙,因为油缸在起升下放井架和钻台底座时销轴和铰接座之间有相对转动;二是侧面耳座间隙,这个间隙的控制至关重要,最理想的是油缸在上下耳座之间居于中间位置。

一台钻机上有2个井架底座,每个井架底座上有2个铰接点(图3),不同时与起升油缸相连,下铰接点用来起放钻台底座,上铰接点用来起放井架。下铰接点离钻台面近一些,而上铰接点离钻台面要远一些,起升油缸的设计综合考虑了不同铰接点的安装距、行程和受力情况。整个起升和下放顺序是这样的:井架起升,底座起升,底座下放,井架下放。

Figure 3.The sketch diagram of rig substructure图3.井架底座示意图

4.起升油缸事故原因分析

起升油缸能否顺利起升下放井架和钻台底座,在很大程度上取决于起升油缸的承载环境。从理论上讲,起升油缸在上下耳座之间居于中间位置并垂直于地面,且能旋转无卡阻,这无疑是理想的承载环境。起升油缸在满足或接近这种理想的承载环境下工作是不会损坏的。

油缸头断裂说明其承载环境发生了变化。上述BE550钻机起升油缸头断裂事故,从描述来看原因比较多。油缸渗油说明油缸有变形或者密封圈损坏;地面产生振动说明油缸内有空气,油缸窜行导致油缸不同步,不同步导致井架扭转,进一步加剧两个油缸的受力不均。从表面来看,这可能是油缸头断裂的主要原因;但从受力分析来看,还不是根本原因。

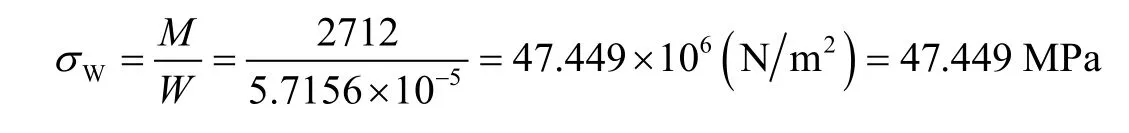

通过井架和钻台底座的起升下放全过程运动分析,井架的下放是最危险的。在井架重心随井架绕台面铰接点旋转刚过死点位置时(此时井架与地面成大约44˚夹角),由于操作和控制的因素,油缸头可能承受来自井架的一个冲击力矩,冲击力为1.6 t。为此,可推算此时油缸头的综合应力。

油缸头弯矩:

式中:M为弯矩,N∙m;F为冲击力,N;L为力臂长度,m;θ为井架与地面夹角,(˚)。

油缸头抗弯模量:

式中:W为抗弯模量,m3;D、R分别为油缸头的直径、半径,m。

油缸头弯曲应力:

油缸头剪切力:

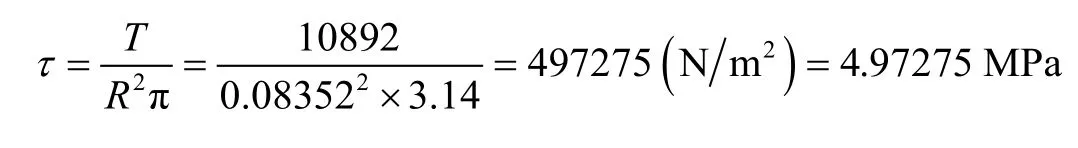

油缸头剪切应力:

油缸头综合应力:

式中:σW为弯曲应力,MPa;T为剪切力,N;τ为剪切应力,MPa;σ为综合应力,MPa。

油缸头材料为45号钢,调质要求为HB235~285,实际测量HRB85~87,抗拉强度为562~600 MPa,屈服强度为420~450 MPa。从计算结果来看,油缸头的综合应力远小于屈服强度,说明油缸头强度足够。

下面进一步计算使油缸头发生屈服变形(即屈服强度为420 MPa)时的冲击力F。

油缸头弯矩:

计算表明,受到1.6 t的冲击力不足以使油缸头一次损坏,只有达到14.16 t以上的冲击力才能导致油缸头屈服变形。现场对起升油缸结构件进行了仔细检查,发现油缸上下2个铰接点垂直方向错位80 mm有余,而且是一个油缸大一些,另一油缸小一些。经检查,油缸上下2个铰接点垂直方向错位理论值是28 mm。此时,油缸不能自然放入上部井架底座铰接座,必须借助吊车的外力来移动放入。只要油缸安装到井架和钻台底座上,该外力就会形成附加弯矩并作用于油缸和结构件。该外力来源于井架或钻台底座,起升和下放井架时油缸受力要大于钻台底座。

井架自重近50 t,加上井架重心和油缸在井架上铰接点力臂的比例关系,这个力要远大于50 t。该外力会使油缸产生弯曲变形,也就是说油缸是在弯曲变形的恶劣承载环境中完成伸出和缩回全过程的,这不仅会导致油缸密封不严漏油,还会因油缸头在油缸整体中较薄弱导致油缸头损坏。该外力在井架处于垂直工作位置时最小,在井架处于水平位置时最大,所以油缸受力在井架下放过程中是一个由小变大的过程。

同时,井架处于垂直工作位置时,由于结构件的制造加工和装配误差超标,油缸不能垂直受力,此时侧向偏移距离最大;井架接近水平位置时,油缸基本居中,侧向偏移距离最小。在井架与地面成大约30˚夹角时,以上综合因素加上油缸可能不同步的随机控制因素,最终导致起升油缸三级活塞杆头在螺纹根部断裂。

5.起升油缸事故预防措施

1) 加强油缸和结构件质量控制。一是按图严格控制加工制造质量,例如油缸的热处理。二是提高装配质量,例如结构件上的起升油缸上下铰接座误差大,油缸不能对中,建议将其设置为质量控制点加以控制。

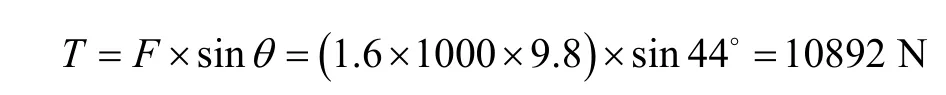

2) 改变油缸头结构,消除冲击力矩。借鉴BE550II钻机,将BE钻机的油缸连接叉头改为连接耳板[3],这样可使2个起升油缸同时伸出和缩回,连带取消缓冲油缸,也就取消了缓冲油缸和起升油缸的过渡动作,进而消除了井架重心过死点位置时对起升油缸的冲击力。

图4为BE550II钻机起升油缸示意图,与BE550钻机起升油缸示意图(图1)比较发现,二者几乎完全相同,油缸结构一样,下部铰接方式一样;所不同的是,上部铰接方式由开放叉头改为封闭耳板,与三级活塞杆的连接方式由螺纹连接改为焊接(这在油缸结构上是不难实现的),井架底座上的连接方式随之作相应更改即可。又一个问题是,由此可能造成油缸上部耳板与井架底座上的连接耳座对中和穿销轴的困难,这主要取决于油缸在伸出过程中缸筒之间不允许相对转动或转动角度很小。由用户提供试验用的BE550II钻机起升油缸,使用过程中几乎不相对转动,对中很顺利,说明油缸的加工制造质量很高。如果油缸在伸出过程中相对转动较大,在高空和狭小空间内依靠人力是不能将油缸头校正和对中的。因此,油缸头结构能否改变取决于缸筒之间是否相对转动,也就是说取决于油缸自身的质量。

Figure 4.The sketch diagram of lifting cylinder for BE550II rig图4.BE550II钻机起升油缸示意图

3) 监测和控制2个起升油缸同步动作。为了很好地监测并控制2个起升油缸的动作同步,可以采用一种仪器,通过对井架和钻台底座的监测,也就是将井架扭转角度控制在一定范围内,从而控制和改善2个油缸的受力基本平衡。

References)

[1] 李磊.快移快装钻机自行走系统的研发[J].江汉石油科技, 2010, 20(4): 58-60.

[2] 何艳.浅谈陆地钻机井架底座的起升方式[J].机械研究与应用, 2015, 28(6): 134-136.

[3] 刘海峰, 刘宏亮, 王刚.钻机起升式底座立柱制作方法[J].机械工程师, 2015, 47(7): 159-160.

[编辑] 帅群

Received: Jan.30th, 2017; accepted: Mar.7th, 2017; published: Apr.15th, 2017

Analysis and Prediction of Accidents in the Lifting Cylinders of Quick Moving and Making-Up Drilling Rigs

Congbang Zhang1, Yi Fan2*, Muzhou Liu3, Yunxia Zhu41Sinopec International Petroleum Engineering Corporation, Beijing

2College of Arts and Science, Yangtze University, Jingzhou Hubei

3Research Institute of Engineering and Technology, Xinjiang Oilfield Company, Petro China, Karamay Xinjiang4No.8 Oil Production Plant, Changqing Oilfield Company, Petro China, Dingbian Shaanxi

The lifting cylinder was designed together with the quick moving and quick making-up drilling rigs, which was especially used for lifting and lowering down the derricks and substructures, and it was the key component for the quick transferring and making-up of the drilling rigs.From its development to the batch production and to its application, many accidents were appeared in the lifting cylinder, and the failures were breakings concentrated in the upper cylinder head, which was severely affected the normal application of the rigs.From the aspects of its structure and functions of the lifting cylinders, how to improve the loading environment of the lifting cylinders is discussed and the reason of its accidents is analyzed, and corresponding measures are proposed for preventing the accidents.

Drilling Rig, Derrick, Substructure, Lifting Cylinder, Failure, Loading Environment, Cause Analysis, Prevention

张从邦(1970-),男,高级工程师,主要从事中东地区的石油工程服务及设备管理工作。

2017年1月30日;录用日期:2017年3月7日;发布日期:2017年4月15日

中国石油科技创新基金项目(2014D-5006-0310)。

⋆通信作者。

文章引用: 张从邦, 范毅, 刘牧洲, 朱云霞.快移快装钻机起升油缸事故分析与预防[J].石油天然气学报, 2017, 39(2): 83-88.https://doi.org/10.12677/jogt.2017.392021