地下矿无人驾驶电机车运输关键技术探究

2017-05-10隋淼

隋 淼

(长春黄金设计院,吉林 长春 130012)

地下矿无人驾驶电机车运输关键技术探究

隋 淼

(长春黄金设计院,吉林 长春 130012)

本文在阐述地下矿无人驾驶电机车运输的关键技术的基础上,提出技术方案,即智能电机车技术、调度系统方案、通讯技术方案、装载站控制技术。将无人驾驶运输电机车投入到矿山中运行已获成功,证实该方案可行性强,运行效果良好。

地下矿;无人驾驶电机车;地下运输;技术方案

矿山地下运输是保证地下采矿系统有序运转的重要环节,现阶段矿山常用的地下运输方式包括三种,即皮带运输方式、无轨运输方式以及有轨道运输方式,以电机车提供地下运输牵引力。但是,轨道运输方面存在许多问题,例如无人运输主要采用的信、集、闭调度系统仅能对电机车运行发挥指挥作用,无法起到控制效能。并且信、集、闭硬件无法精确获取电机车位置,导致其调度效率较低。某些电机车仍然需要人工操作,致使矿石运输过程仍然受制于人为因素,人员疲惫、操作失误现象时有发生,严重者酿成安全事故。伴随着矿产资源需求的不断扩大,有些矿山处于超深度、高海拔区域,涌水量大,危险度高,这样便对矿石运输能力有着较高的要求。而无人驾驶电机车运输技术的出现就为矿山开采提供了新的极具可行性与安全性的运输方案,不仅可以满足当前与日俱增的开采需求,同时节约人工成本,提高生产安全程度。这种技术主要适用于大型、特大型与特殊矿山。从其发展现状与发展前景看,无人驾驶电机车技术已取得经济效益、社会效益与环境效益的三重效益,将更为广泛的运用到未来的矿山开采之中。

1 关键技术环节

1. 1 机车驱动技术方案

无人驾驶电机车无人员随车操作,因此难以全面掌控电机车运行状态,尤其是在电机车减速及停车时,电机车能否精准控制关乎采矿运输系统能否安全顺畅通行。对此,必须着力提升电机车精准度与可靠性。当前主要使用变频器驱动电机车以满足对电机车有效运行的要求,并且现今变频器已趋于成熟安全,并广泛应用于多种领域之中。因此,在机车驱动上可运用变频器精准控制。

1. 2 机车控制技术方案

无人驾驶电机车要在地表控制室远程遥控电机车完成地下运输任务,确保在安全可靠基础上减少人员劳动。但是若电机车运行全程依赖人工操纵,在大型矿山复杂巷道运输上反而增大了人员劳动强度,降低运输效率,同时运输安全难以保证。所以,必须给电机车装备智能控制系统,保证电机车自动运行,特殊环节由人员操控,从而减轻人员工作压力,保证无人运输电机车运行安全、顺畅、高效。所以,应在电机车系统中配置智能功能。

现今无人驾驶电机车的智能化发展主要体现在以下几方面:(1)根据指令自动行驶:无人驾驶电机车配设智能功能后,接到调度指令后,会依据预设程序行使,按照运行中的道路状况自行调整运行速度与运行状况,同时在电机车中升降、装卸、鸣笛与停车等设置自动化程序。(2)自动保护功能:无人驾驶电机车在运驶中,可按照运输线路道路状况,自动调整运行速度,避免追尾等交通事故的发生;可按照线路状况自行选择终止运行,避免与其他机车摩擦碰撞。(3)控制方式:无人驾驶电机车的控制方式较多,主要包括检修方式、自动方式、人工操作方式以及遥控方式等,需要根据无人电机车的实际生产需求,根据无人电机车生产需求选择合适的控制方式,以此保证其能够和电机车的危机处理、设备巡检、人工操作、远程控制以及实际需求相适应。(4)同步控制:电机车矿石运输一般采用前后2台电机车牵引进行运输,因此2台电机车必须保持同步操作功能。(5)事故处理:利用智能处理方式处理电机车电气故障,设备控制室人员及时操纵设备推出运输任务,避免因设备故障占用车道,确保运输通畅。(6)控制功能:无人驾驶电机车可在运行过程中基于运行需要,使用加速、减速、停车、紧急制动、刹车、驻车控制等控制功能。(7)电压适应范围:在地下运输线路中,有些线路较长,电压波动较大,加之升降集电弓对电压有特别要求,所以,变频器应与直流电压0~550V的直流电压环境相适宜,通过二次开发变频器,使变频器适宜于作业环境。

1. 3 特殊传感器方案

无人驾驶电机车运输过程中,电机车运输中的振动问题是急需解决的问题。对此,应首先分析电机车运输环境。较之地上铁路运输,地下电机车运输工作环境复杂,电机车精度低,减震性差,加之地下矿铁轨铺设不够平整,运输线路中多弯道、岔道,电机车通过卸载站时需要悬空,这些都会导致电机车在运行过程中振幅大,由此加大了检测设备选择难度。

过去在电机车改造上,主要采用传统旋转编码器对电机车位移、速度进行检测,然而使用发现,由于电机车自身有极强的震动性,旋转编码器在震动影响下,寿命较短,难以满足电机车运行要求。电机车生产厂商需与传感器厂家紧密合作,突破传统检测设备结构,解决电机车使用过程中的振动问题,制作出可对电机车位移、速度进行准确检测的传感器。

2 通讯技术方案的确定

2. 1 地下无人驾驶电机车无线通讯环境分析

地下电机车运行于巷道,为检测无人驾驶电机车无线通讯环境,其试验现场通讯巷道截面为高、宽分别为3.2 m 和3 m,半径为60m,列编组头尾不相见。该巷道路面不平。电机车高、宽分别为2m、1.8m。其中1列运矿编组约为70m,其中电机车和巷道的间隙为0. 6m。

对1列运矿编组进行无线通讯试验,试验结果表明主要作用于无线通讯,存在明显的活塞效应,空巷道截面为运矿编组巷道通讯截面的30倍,而通讯距离介于空巷道距离的1/3~1/2之间。

狭长巷道会对通讯距离产生直接的影响,地表空旷地带通讯距离为2km以内的通讯设备,能够直接进行地下无人驾驶电机车的通讯,如果巷道弯曲,将会影响通讯效果和通讯距离。狭长巷道中采取无线通讯方式,即波及通讯距离同时会对无线电发射造成影响,影响通讯状况。地表无线电波状况受传播距离的影响较大,传播距离越大,地表无线电波降低越大。地下巷道内,无线电波为完全减退时,会规律性的被反射,继而影响无线通讯情况。

2. 2 无人驾驶电机车运输对无线通讯的需求

无人驾驶电机车要想实现顺畅运输,应有两条无线通讯链路,其一,编组车头与车尾间的,使头车、尾车实现同步控制;其二,电机车与控制室间的通讯链路,使电机车运行数据送至控制室,同时将其中的指令传输至电机车。

(1)无线通讯对象数目。通常状况下,电机车运输无线通讯对象的数量是固定不变的,对于特大型矿山至少需要8列编组,对于大型矿山需要设置4列编组,在实际设定过程中需要根据运输的实际需求确定。综合而言,无人电机车运行中通讯对象具有数量少、对量固定的特点。(2)无线通讯的数据容量。一般状况下,电机车对运输通讯对象数据容量的要求非常苛刻,严格明确无线通讯对象的工作任务,并按照控制的实际要求将总通讯数据容量降低至最小字节。(3)无线通讯覆盖范围要求。为充分实现无人电机车运行的可靠性与安全性,在电机车运输中需要根据需求覆盖无线通讯,防止通讯死角的出现。(4)无线通讯速率及中断。为充分实现无人电机车运行的可靠性与可控制性,其通讯速率应保证符合遥控电机车运行要求。无线通讯覆盖范围的通讯中断,应施以智能措施补救,确保及时下达控制指令,满足生产安全。

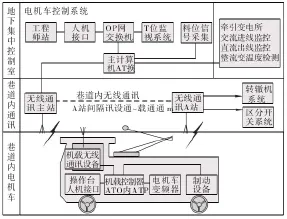

2. 3 通讯方案确定

在科学技术飞速发展背景下,无线通讯技术随之快速发展,各种类型与用途的无线通讯技术将走入实际应用之中。普遍应用于矿山运输地下巷道的无线通讯之中,主要为WIFI, ZigBee, PLC无线通讯以及有串口无线通讯等。在充分掌握无人驾驶电机车运输对于无线通讯的要求,我们可在探析通讯技术特点的基础上,可指定如下无线通讯方案:将无线通讯主站设置于集中控制室中,并在巷道内部铺设RS485电缆,在RS485电缆上连接通讯中断器。使其与电机车收发一体机构成通讯系统,进而形成完善的通讯网络。如图1所示。

图1 无线通讯方案

3 结语

无人驾驶电动车顺应当前不断扩大的矿山规模,是地下矿电机车运输的今后发展的必然趋势。本研究通过分析无人驾驶电机车关键技术,提出无线通讯方案,探究地下矿无人驾驶电机车在地下矿运输中的具体应用状况,为其他矿采用无人驾驶电机车运输提供参考。

[1]地下矿无人驾驶电机车运输技术[J]. 现代职业安全,2013,04:108.

[2]张毅力,汪令辉,黄寿元. 地下矿无人驾驶电机车运输关键技术方案研究[J]. 金属矿山,2013,05:117-120.

[3]卢央泽. 大规模地下矿有轨运输系统网络结构优化[J]. 矿业工程研究,2014,04:72-74.

TD52

A

1671-0711(2017)04(下)-0104-02