油气悬架参数对履带车辆脱轮故障的影响分析

2017-05-10韩寿松晁智强刘相波李华莹

韩寿松, 晁智强, 刘相波, 李华莹

(装甲兵工程学院机械工程系, 北京 100072)

油气悬架参数对履带车辆脱轮故障的影响分析

韩寿松, 晁智强, 刘相波, 李华莹

(装甲兵工程学院机械工程系, 北京 100072)

针对某型履带车辆存在的履带车辆脱轮问题,应用RecurDyn和AMESim软件构建了履带车辆整车动力学、路面和油气悬架液压系统模型,分析了油气悬架参数对履带车辆脱轮故障的影响。结果表明:蓄压器初始充气压力减小会导致轮履间距增大,履带脱轮的概率显著增加;存在使轮履间距最小的最佳节流阀阻尼孔直径,节流阀阻尼孔直径过大或过小均可能导致履带脱轮;张紧油缸压力减小会导致履带张紧力标准差和履带相对主动轮的跳动量增加,履带在主动轮处发生脱轮、蹩齿故障的概率增大。

履带车辆; 油气悬架; 脱轮; 联合仿真

由于油气悬架的阻尼刚度非线性,储能比大,易于实现车辆的姿态控制及闭锁,且可使车辆的行驶平顺性得到改善,近年来在重型履带车辆中得到了广泛应用[1]。但在实际使用中,动力缸活塞密封、节流阀开度及油液温度的变化等常导致油气悬架参数发生改变,进而使履带车辆脱轮、蹩齿等现象时有发生,严重影响了履带车辆的行驶安全性。文献[2-3]作者对履带车辆脱轮问题进行了动力学仿真分析,得出了不同行驶工况下负重轮垂向动态位移的变化情况,但未分析导致脱轮故障的关键因素。为此,笔者应用RecurDyn和AMESim软件构建了履带车辆整车动力学、路面和油气悬架液压系统模型,分析了油气悬架蓄压器初始充气压力、节流阀阻尼孔直径、张紧油缸压力等参数对履带车辆脱轮故障的影响,可为履带车辆油气悬架的安全性设计和故障预警等提供参考。

1 履带车辆脱轮故障分析

脱轮是指履带从行走装置上脱下的现象,一般发生于主动轮、首尾负重轮及诱导轮处。履带车辆脱轮是行走机构中履带与各轮相对位置严重偏移后继续行驶造成的,其主要原因包括:1)油气悬架参数变化造成负重轮与履带踏面的动态间隙过大,以致于超出履刺高度;2)张紧机构张紧力不足导致履带大范围跳动[2],超出主动轮轮齿与履带的有效啮合区域;3)车辆转向或侧坡行驶时导致负重轮横向力增加。上述因素中,前两者往往起决定性作用,因此,将轮履间距D、履带相对主动轮的跳动量W、履带张紧力均值FT及其标准差FD作为履带车辆脱轮的影响指标。

2 整车动力学模型与路面模型

快速发展的多体动力学与地面力学为履带车辆行走系统动力学研究提供了有力手段,动力学软件RecurDyn专门开发有履带车辆模块Track(HM)[3]。因此,本文以RecurDyn为主仿真分析平台建立了整车动力学模型与路面模型。

2.1 整车动力学模型

图1为某型履带车辆整车动力学模型,其各部分结构参数按照车辆实际参数确定,包括车体、油气悬架机械部件、行动系统和炮塔[4]。其中:车体采用主动轮前置,总质量为28 t;油气悬架机械部件主要由动力缸、平衡肘及其拉臂组成;行动系统包含6对负重轮、1对主动轮、1对诱导轮、3 对托带轮和2条履带,履带共有101块履带板。

图1 某型履带车辆整车动力学模型

2.2 路面模型

为了进行虚拟道路行驶实验,构建了路面模型。路面采用实体建模的方法,典型道路可根据路面不平度分为8个等级[5-6]。由于履带车辆行驶工况恶劣,因此采用谐波叠加法构建了G级路面模型,如图2所示。

图2 G级路面模型

3 油气悬架液压系统建模

利用AMESim软件建立了整车油气悬架液压系统模型,如图3所示。该模型主要由动力缸、节流阀、蓄压器和接口模块等组成。

图3 整车油气悬架液压系统模型

3.1 动力缸数学模型

油气悬架动力缸在外部路面激励作用下,活塞杆上的力主要包括气体弹性力Fg(w)、油液流动阻尼力Fc(v)和摩擦力Ff三部分[7-8],可表示为

F=Fg(w)+Fc(v)+Ff=(pc+Δp)Ag+Ff,

(1)

式中:pc为蓄压器气体压力;Ag为动力缸活塞面积;Δp为节流阀压差;w为缸筒与活塞的相对位移;v为缸筒与活塞的相对速度。

3.2 节流阀数学模型

油气悬架蓄压器与动力缸之间为节流阀,长径比小于0.5,属于薄壁小孔[9]。油液流经节流阀阻尼孔的流量为

(2)

式中:Cd为流量系数;Aj为节流阀流通面积;ρ为油液密度。

3.3 蓄压器数学模型

蓄压器被活塞分成油室和气室2个腔室,油室与动力缸无杆腔相连,气室中充入一定压力的氮气,其状态变化过程可用气体的多变过程方程式来描述[10],即

pcVcn=pc0Vc0n,

(3)

式中:n为气体多变指数;Vc为蓄压器气体体积;Vc0为蓄压器初始气体体积;pc0为蓄压器初始气体压力。

n的取值一般分为2种情况:1)当蓄压器内密闭的气体快速加载时,气体状态变化的热力学过程可看成是绝热过程,取n=1.4;2)当缓慢加载时,气体状态变化的热力学过程可看成是等温过程,取n=1[11-12]。车辆行驶时,油气悬架受到路面激励较快,因此可认为其变化过程为绝热变化,取n=1.4。

3.4 接口模块

接口模块的功能是用于RecurDyn和AMESim两仿真软件间的数据连接,二者间的通讯间隔设置为1 ms。仿真计算中,油缸的动行程和动速度数据由RecurDyn软件得出,通过接口模块传递给AMESim软件,由其计算得出油缸作用力,又通过接口模块传递至RecurDyn软件,进而完成计算数据的闭环连接。接口模块及其数据连接关系见图3。接口模块共设置有14个输入接口和28个输出接口,其中:输入接口f1-f12分别对应油气悬架12组动力缸作用力,输出接口1-24分别对应动力缸的动行程和动速度;输入接口f13-f14为左右履带张紧油缸作用力,输出接口25-28为左右履带张紧油缸的动行程和动速度。

4 模型验证

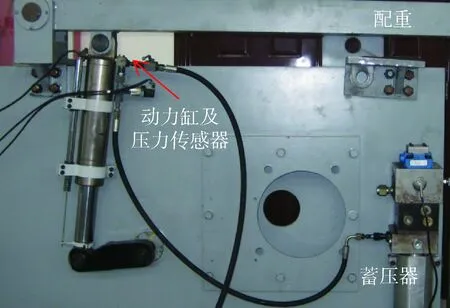

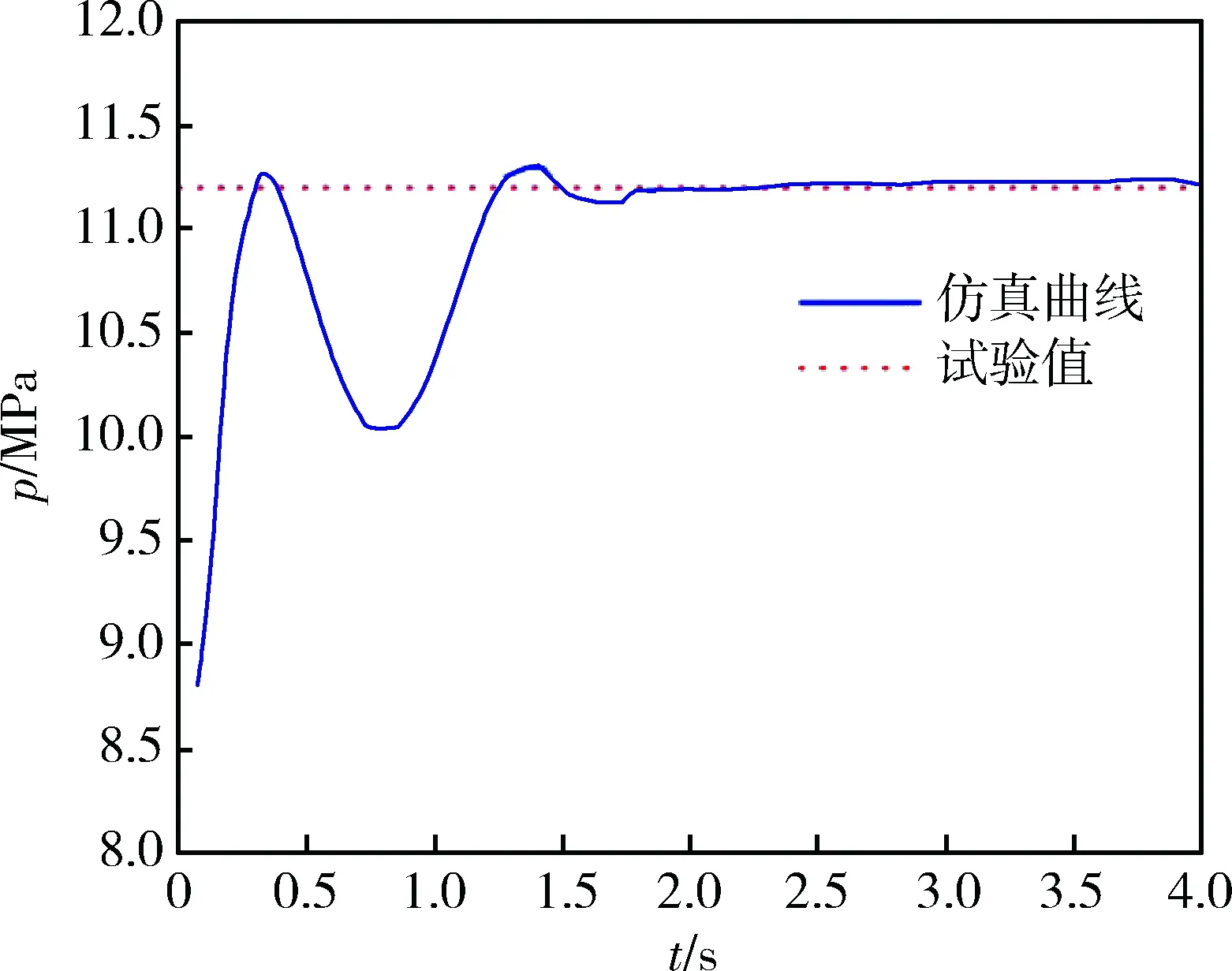

为验证模型的有效性,依托油气悬架试验台(如图4所示),对仿真模型进行了静平衡位置的分析与验证。油气悬架试验台及仿真模型参数初值均按车辆实际参数设置,如表1所示。图5为静平衡位置油气悬架蓄压器压力的试验值与仿真曲线,可以看出二者在静平衡位置的压力基本吻合,验证了所建模型及参数设置的合理性。

图4 油气悬架试验台

表1 油气悬架试验台及仿真模型参数初值设置

图5 静平衡位置油气悬架蓄压器压力的试验值与仿真曲线

5 联合仿真

在履带车辆车速为47 km/h、G级路面下,以RecurDyn软件为主平台仿真分析了蓄压器充气压力、节流阀阻尼孔直径和履带张紧力等对履带车辆脱轮的影响情况,得出了量化关系。

5.1 蓄压器充气压力

蓄压器初始充气压力决定了油气悬架基础刚度。图6为不同初始充气压力下左侧首负重轮轮履间距D的变化曲线,可以看出:D随蓄压器充气压力的减小而逐渐增大,当蓄压器充气压力小于2 MPa时,在某时刻D已超出履带车辆履刺高度58 mm。图7为左侧首、尾蓄压器泄压仿真结果,可以看出:在此条件下,履带车辆若转向或处于斜坡行驶,便会导致脱轮故障的发生。

图6 不同初始充气压力下左侧首负重轮轮履间距D变化曲线

图7 左侧首、尾蓄压器泄压仿真结果

5.2 节流阀阻尼孔直径

节流阀阻尼孔直径的大小决定油气悬架阻尼的大小。图8为不同节流阀阻尼孔直径下左侧首负重轮轮履间距D的变化曲线。可以看出:随着节流阀阻尼孔直径的增大,D先减小后增大,当阻尼孔直径约为6 mm时为最小。阻尼过大或过小都会引起轮履间距超限,由于故障仿真情况与图7类似,因此不再赘述。

图8 不同节流阀阻尼孔直径下左侧首负重轮D的变化曲线

5.3 履带张紧力

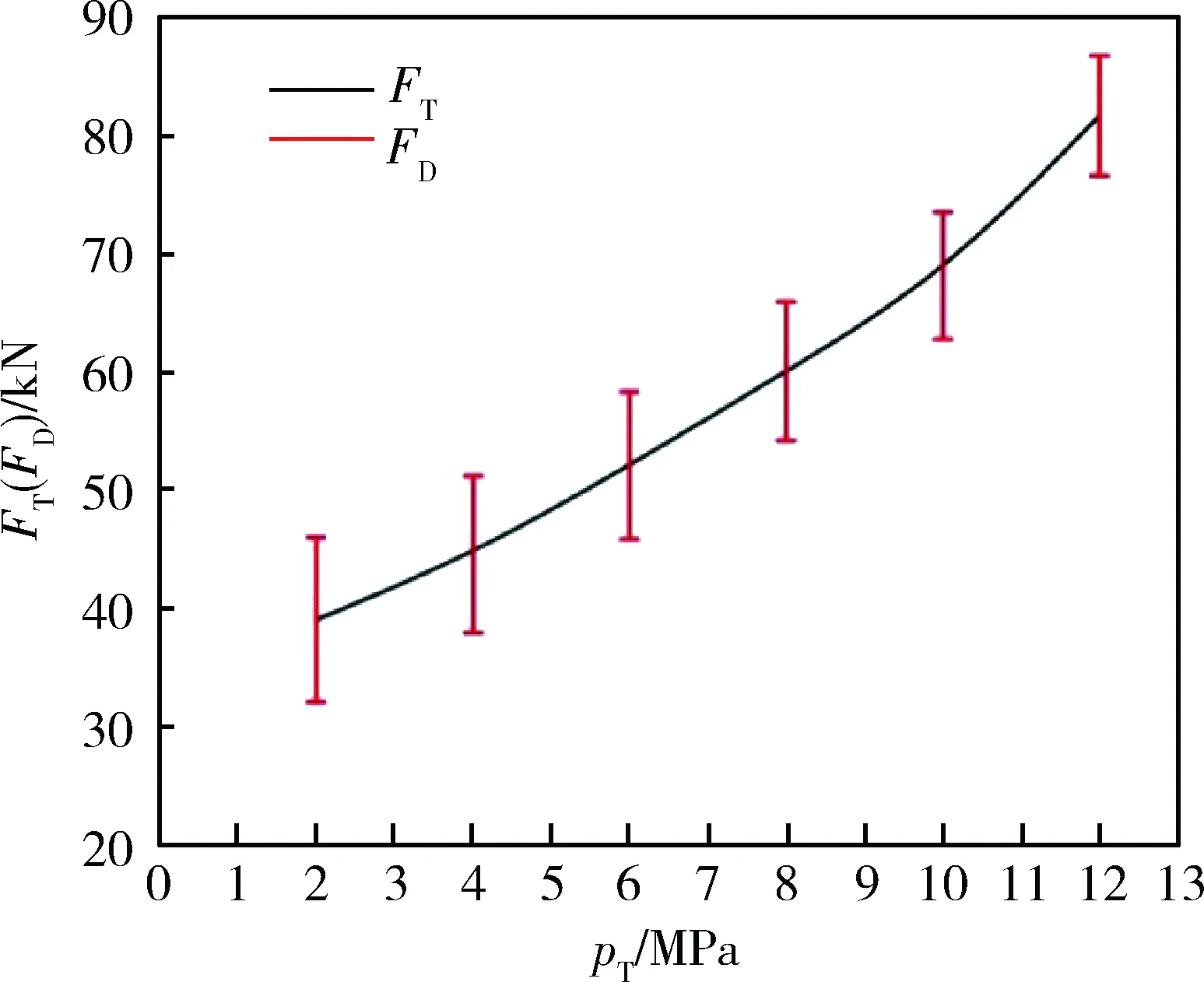

图9、10分别为履带张紧张力均值FT及其标准差FD和履带相对主动轮的跳动量W三项指标随油缸压力pT的变化情况。可以看出:随着pT减小,FT随之减小,而FD和W逐渐增大;当PT降为2 MPa左右时,履带跳动量超标,仿真终止。履带跳动量超标时的仿真结果如图11所示。

图9 FT及FD与pT的关系

图10 W与pT的关系

图11 履带跳动量超标时的仿真结果

6 结论

笔者运用RecurDyn和AMESim软件构建了履带车辆整车动力学、路面和油气悬架液压系统模型,分析了油气悬架参数对履带车辆脱轮故障的影响关系,为高速履带车辆油气悬架系统的安全性设计与优化提供了参考。

[1] 王文瑞,黄华,顾亮,等.履带车辆悬挂系统振动特性动态仿真[J].振动与冲击,2006, 25(S):1016-1018.

[2] 张涛,郭志强,周志立.橡胶履带车辆行走系统的动力学模型及脱轮问题的仿真分析[J].河南科技大学学报,2006,27(6):12-15.

[3] 张燕,陈伦军,罗卫东.基于Recurdyn的高速履带车辆脱轮问题的仿真分析[J].煤矿机械,2014,35(2):49-51.

[4] 丁法乾.履带式装甲车辆悬挂系统动力学[M]. 北京:国防工业出版社,2004:119-147.

[5] SOLOMON U,PADMANABHAN C. Semi-active hydro-gas suspension system for a tracked vehicle[J].Journal of terramecha-nics,2011,48(1):225-239.

[6] 周长城.车辆悬架设计及理论[M].北京:北京大学出版社,2011:219-248.

[7] BAUER W.Hydropneumatic suspension systems[M].London:Springer Heidelberg,2010:51-72.

[8] 王云超,高秀华,郭建华,等.油气悬架系统的虚拟样机研究[J].系统仿真学报,2006,18(8):2183-2186.

[9] 魏建华,杜恒,方向,等.基于ADAMS/Simulink/AMESim的油气悬架道路友好性分析[J].农业机械学报,2010,41(10):11-17.

[10] 姚琳,马大为,王玺,等.冷弹射系统动力学响应与油气悬架优化设计[J].兵工学报,2015,36(7):1228-1234.

[11] 林国问,马大为,朱忠领.基于多轴连通式油气悬架的导弹发射车振动性能研究[J].振动与冲击,2013,32(12):144-148.

[12] 周德成,王国强,刘玉臣,等.油气悬挂缸参数对车辆平顺性影响的理论研究[J].农业机械学报,2004,35(5):25-28.

(责任编辑:尚菲菲)

Effect Analysis of the Parameters of Hydro-pneumatic Suspension on the off-wheel Failure of a Tracked Vehicle

HAN Shou-song, CHAO Zhi-qiang, LIU Xiang-bo, LI Hua-ying

(Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

Aiming at the off-wheel failure of a tracked vehicle, the whole vehicle dynamic model, the hydro-pneumatic suspension model and the interface block are established based on RecurDyn and AMESim, and the parameters which cause the failure are analyzed. The result shows that the decrease of initial inflation pressure of the accumulator will lead to the increase of the gap between the wheel and the track and the probability of the off-wheel; there is an optimal damping orifice diameter of throttle valve, improper damping orifice diameter will lead to the off-wheel; the decrease of the tension cylinder pressure will cause the decrease of stand deviation of the track tension poor and the deviation position of the track to the sprocket, and the increase of track bounce as well as the probability of the occurrence of the off-wheel and the clamping failure of the track at the driving wheel.

tracked vehicle; hydro-pneumatic suspension; off-wheel; co-simulation

1672-1497(2017)02-0048-05

2016-11-04

军队科研计划项目

韩寿松(1978-),男,讲师,博士研究生。

TJ811

A

10.3969/j.issn.1672-1497.2017.02.011