PLC在油田计量站监控系统中的应用

2017-05-09张赟刘昶西安工程大学电子信息学院陕西西安710048

张赟,刘昶(西安工程大学 电子信息学院,陕西 西安710048)

PLC在油田计量站监控系统中的应用

张赟,刘昶

(西安工程大学 电子信息学院,陕西 西安710048)

本文以某油田计量站为研究对象,结合计量站的生产过程、工艺特点及控制要求,设计一个基于PLC的油田计量站监控系统。介绍了基于西门子PLC和Profibus现场总线的某厂油田控制系统软、硬件组态的实现以及WinCC监控系统。实践结果表明:系统稳定可靠,为计量站记录产量创造了便利条件,该控制系统达到了预期效果。

PLC;自动控制;WinCC监控系统;PID

原油是一种多组分碳氢化合物的混合产物,同时含有水、腊、沙、盐等杂质,在不同温度和压力条件下,油气相态可以任意转化[6]。油井是油气田地面生产系统的起点,而计量站是油田的重要组成部分,在油田的生产过程中,计量站作为油井原油计量汇集的枢纽,起着非常重要的作用[3]。油田控制系统由注水、净化、沉降、传动等几个部分组成,在控制上采用全局控制,实现设备运行、人员操作的可靠、安全、准确、简单化。

PLC具有结构简单,易于编程,便于操作、可靠性高等特点,在油田作业区得到了广泛的支持,已经成为现代化工业标准,对各个泵、炉、罐站的参数(如压力、温度、液位等)进行精确控制[1]。通过上位机监控系统,操作员实时了解各站的运行参数并进行相应的工艺操作。

1 计量站计量原理

油井原油的计量包括原油混合液的产量计量和原油体积含水率计量两部分。油田投入开发后,随着开采时间的增长,油层本身能量将不断地被消耗,致使油层压力不断地下降,地下原油大量脱气,粘度增加,油井产量大大减少,甚至会停喷停产,造成地下残留大量死油采不出来。为了弥补原油采出后所造成的地下亏空,保持或提高油层压力,实现油田高产稳产,并获得较高的采收率,必须对油田进行注水。注水泵的选择要根据油田具体情况、油藏的构造形态、面积大小和技术经济综合效益考虑。处理过的水经注水泵加压,再经配水间分到各个注水井,注入水的流量在配水间进行计量。油田的油井注水是油田生产的关键环节[15-17]。在一些供液不足的油井,需要使用注水泵先向井内注进一定量的水,将油稀释,并将液面提升到一定高度,才易于开采。开采出来的原油经过加热炉脱水后经流量计测量使其含水率在0.03%(包括)以下,此时流量计测得的结果就是我们所需要计量的。

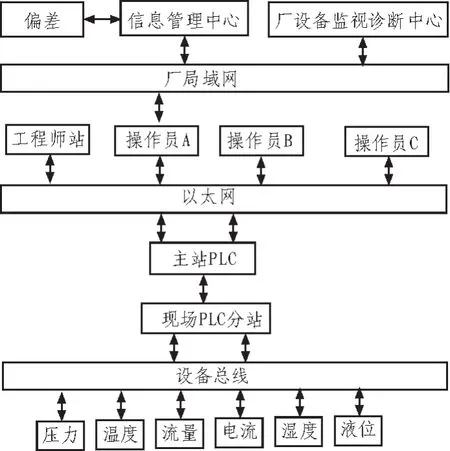

2 计量站监控系统总体结构

计量站的计量控制过程中所涉及的变量主要有温度、流量、液位、压力等过程参数。为保证提供有效可靠准确的油田抄录资料,同时考虑生产设备的安全性,要实现油井高效、稳定的产油,就必须保证计量结果的准确性、连续性与实时性,实现计量站与注水泵房之间的自动检测与控制,同时对各个环节的工艺参数都必须进行严格地检测与控制。针对计量站监控系统的控制要求,综合比较各种自动控制方案,确定该计量站监控系统的控制方案为:由SIEMENS PLC(CPU及其他模块)和工控机组成的PLC监控方案,其监控系统的总体结构如图1所示[4]。

图1 计量站监控系统总体结构图

为了使监控系统稳定安全可靠地运行,其控制系统要求如下:

1)各个仪表参数自动检测和显示;

2)安全控制功能,包括急停按钮、逻辑开机保护与故障限制条件三级安全控制;

3)手动、远程2种控制模式;

4)控制参数自主设定;

5)故障报警、故障信息记录及显示、部分故障自动修复功能。

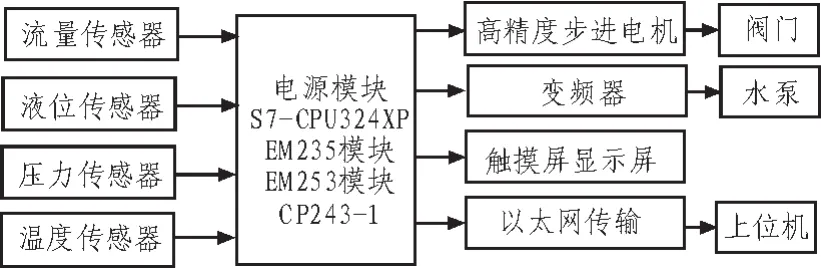

3 监控系统硬件设计

根据计量站控制过程及要求,设计了其控制系统的硬件结构,如图2所示。

在油田计量站监控系统中通过传感器对油罐内油的压力、液位、流量及温度等数据进行采集,模拟量信号通过传感器转变为控制系统4~20 mA电流信号,在经A/D转换送给PLC[11]。各个模块流程:压力、温度、流量传感器获得的压力、温度、流量值由模拟量输入模块EM235进行A/D转换后送入PLC中,液位传感器获得的液位值由模拟量定位模EM253进行A/D转换后送入PLC中,待达到油罐指定位置时,由操作员通过PLC远程控制步进电机动作从而达到阀门开通;PLC通过变频器对注水泵控制水流速度和提升泵处理污水的控制;采集的数据经以太网模块CP243-1传输到上位机便于操作员抄录处理;触摸显示屏上有操作员需要的人机交互界面,以便对各个采集点的控制[12]。系统的 I/O点数决定 PLC控制系统规模大小,在设计监控系统时,在根据控制要求选择 I/O模块的基础上要适当的留有一定的余量,根据计量站实际情况有 64个模拟量输入、7个模拟量输出点、11个数字量输入点、7个数字量输出点,故选择S7-300系列PLC完全满足要求。电源模块作用是将 AC120V/230V的电压转换为24VDC工作电压,为PLC的CPU和24VDC负载电路(传感器、信号模块、信号转换模块等)提供电源。

图2 监控系统硬件设计

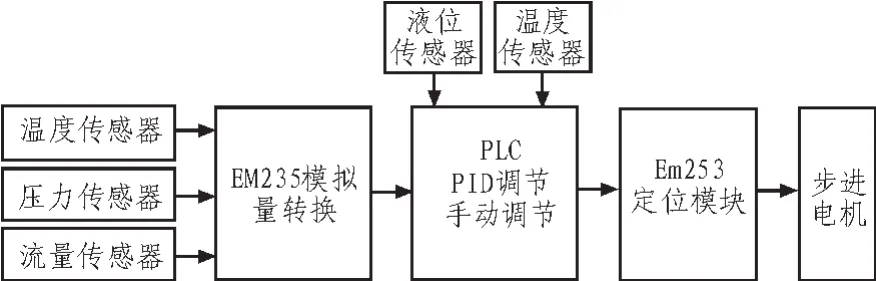

4 监控系统软件设计

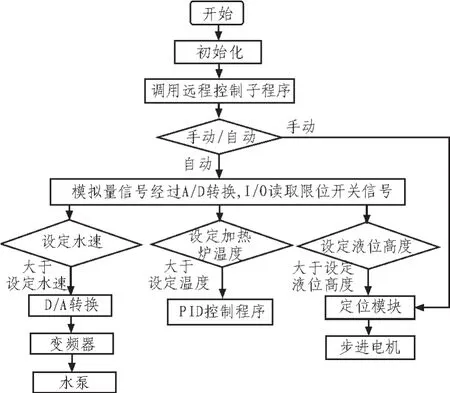

根据计量站的控制要求,设计了其控制系统的原理图,如图3所示。

图3 控制系统原理图

根据控制系统原理图,可看出各个模块之间是联动的,控制制逻辑较为复杂。系统在STEP7编程条件下,采用模块化的梯形图编程思想使逻辑更加严密,并且具有良好的移植性和扩展性。控制程序由主控程序、数据采集、信号处理、输出手动和远程控制等模块组成,据门电路实现二级控制,在程序设定的限制条件下实现带宽控制,能有效提高监控系统的实时与准确性。系统运行有手动、远程两种模式,通过软件转换开关由操作员进行选择[2]。此设计能有效缩短程序扫描周期,提高PLC运行效率,及时排除故障。PLC控制程序的作用是原油体积稳定在用户设定值的范围内,排油阀门自动打开关闭。其控制过程为:温度传感器将加热炉温度变为电流信号传输到PLC,PLC将信号值换算成温度与上位机所给定的设定值进行比较,比较的结果通过PID控制算法计算相应的输出控制量,从而将加热炉的温度控制在一定的范围内[5];据液位传感器检测储油罐的液位高度,当罐的液位高度达设定值时,排油阀门打开,外输给下一段工艺流程;据流量计检测,自动控制变频水泵的转速,使水流速度稳定在一定数值范围内,即含水率在一定范围内。PLC程序设计流程如图4所示。

图4 程序设计流程图

5 计量站监控系统的通讯设计、上位机设计、触摸屏设计

5.1 通讯设计

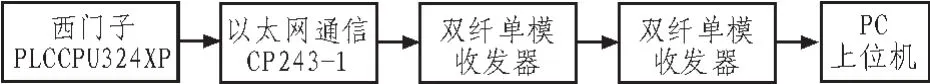

在纷杂的工业网络通讯方式中,由于现场站和值班控制室之间的距离较远,考虑到搭建以太网通信网络的可行性,在现场站和值班控制室之间搭建了以太网通信网络,通过以太网网网络实现现场站与值班控制室之间的通信[14]。通过以太网模块CP243-1与双纤单模收发器相结合,实现光纤信号传输半双工运行,使通讯距离大大增加,解决了集控值班室与现场距离较远而无法通讯的弊端,通讯设计如图5所示。

图5 通讯设计图

5.2 集控值班室上位机设计

集控值班室上位机采用WinCC软件对计量站控制系统进行上位机监控,实现了计量站的自动监控、远程手动控制、各参数在线显示、自动报警记录和历史查询记录等功能。具体功能如下:集控值班室上位机对计量站各设备(加热炉、储油罐、注水泵、提升泵等)实现远程监控,对控制参数进行设定,远程控制和手动模式随意切换,实时监控工艺参数,实时记录各设备的工作过程、故障出现明细及历史查询[8]。若出现故障,系统自动报警,提醒操作员应停止作业,待故障排除后,监控系统再重新投入使用。

5.3 触摸屏上位机设计

触摸屏上位机有方便的人机交互界面,供现场工人进行系统运行参数设置,了解各个设备仪表运行状态,查看原油产量及故障记录。因此上位机设计须简洁易于操作,便于操作人员使用,同时具有登录个人密码设定功能。触摸屏界面设计采用SIMATIC WinCC编写。悬挂于值班室墙上的触摸屏上位机应能显示工艺流程状态、参数设定、自动报警、记录联合站来油和外输原油产量等信息[9]。

6 监控系统应用效果

在计量站监控系统设计开发完成后,需要将系统的软硬件安装到计量站的生产现场进行调试,以检验其功能的实现情况。本系统还需与SCADA系统应用进行对接测试,在SCADA系统上实现无人值守自动化控制,调试相关参数。目前监控系统已成功应用到白豹油田白一计量站生产中,实时的监视计量站的生产过程,实时显示生产过程中的数据与曲线,同时,该监控系统还可以对系统中的异常信号发出报警指令,从而保证了生产系统的安全性,数据采集率与准确率大大提高,尤其是有效杜绝了以往假数据现象;系统高效平稳,故障率较以前下降了40%以上;站控系统故障维护技术要求门槛降低,解决了传统安装调试上位机系统及软件带来的一系列问题,缩短操作维护周期[13]。实验结果表明系统具有良好的人机操作界面,操作人员可以轻松的完成计量任务,并为实际生产提供了有力的支持,达到了预期的控制要求。

7 结 论

PLC控制系统操作简便且具有良好的兼容性与扩展性,在信息化与自动化迅速发展的大背景下,PLC控制系统在油田生产中的得到了广泛应用,监控系统还可以对系统中的异常信号发出报警指令,极大提高了原油输送过程的安全性与可靠性[7]。PLC监控系统不仅能够提高油田的自动化程度,实现现场数据采集和实时监控,还能进行数据分析,进行操作预判和操作决断[10]。采用这种装置不仅提高了作业的连续性,降低了工作成本,提高了作业效率,并且比以前的传统技术更具有可持续发展性,测量精度也进一步得到了提升,大大提高了油田各项指标资料的准确性。

[1]曹跃进,陈新运.西门子PLC和Profibus-DP总线技术在粗轧机系统中的应用[J].工业仪表与自动化装置,2012(6):72-74.

[2]吕一波,满伟慧,王兰豪.基于PLC的流化床粗煤泥分选机自动控制系统[J].工业仪表与自动化装置,2013(6):72-75.

[3]王俊兰.基于PLC的油田计量站监控系统设计[D].青岛:中国石油大学(华东),2012.

[4]杨丽荣,程铁栋.西门子S7-200PLC在磁选机自动控制系统中的应用 [J].矿山机械,2007(4):155-156.

[5]高银中,王有和,刘长仨,等.基于PLC的液压立式压滤机自动控制系统设计[J].机电产品开发与创新,2011,24(3):159-160.

[6]张旭芬.基于PLC控制的油田自动化计量系统[J].油气田地面工程,2014(2):58-59.

[7]胡文娟.PLC控制系统在油田生产中的应用探析[J].化学工程与装备,2015(8):109-110.

[8]崔鹏.基于MODBUS协议的单片机智能电炉温度采集系统[D].昆明:昆明理工大学,2008.

[9]田成军.可编程控制器及现场总线实验系统的构建[J].科技资讯,2011(32):73.

[10]赵全利,李会萍,贾磊.PLC基础及应用[M].北京:机械工业出版社,2010.

[11]李年强.数据采集技术与系统设计[M].北京:机械工业出版社,2009.

[12]严盈富.监控组态软件与PLC入门[M].北京:中国电力出版社,2007.

[13]王善斌.组态软件应用指南[M].北京:化学工业出版社,2011.

[14]胡健.西门子 S7-300PLC应用教程[M].北京:机械工业出版社,2007

[15]何程,宋晓梅.基于S7-200PLC和Wincc的油源控制系统[J].电子测量技术,2015(8):54-57.

[16]王青松,杜玉军,汪桂霞,等.基于FPGA和NIOSⅡ的自动对焦系统设计[J].西安工业大学学报,2015 (4):271-274.

[17]魏媛,李斌康,杨少华,等.基于USB接口的CMOS图像采集系统设计 [J].现代应用物理,2014(2):161-167.

Application of monitoring system in oilfield metering station based on PLC

ZHANG Yun,LIU Chang

(College of Electronic and Information Engineering,Xi'an Polytechnic University,Xi'an 710048,China)

Oilfield metering station as the object of study,the monitoring system has been designed in the paper,which is based on PLC and combines the production technology characteristics of oilfield metering station and procedure-controlling requirements,and combining with an actual project,describe the on of the soft and hardware configuration in control system of oil filed based on Siemens PLC and Profibus and the control and supervision systems for WinCC.The results indicate that the system runs stably and reliably,which created conditions for highly efficient metering station and a desired effect of automatic control system has been achieved.

PLC;automatic control;control and supervision systems for WinCC;PID

TN98

A

1674-6236(2017)07-0102-04

2016-03-24稿件编号:201603327

张 赟(1987—),男,山西运城人,硕士研究生。研究方向:电力电子与电气传动。