一种主被动复合均衡的充放电路的设计与应用

2017-05-09晋山立赵怀林和阳朱纪洪

晋山立+赵怀林+和阳+朱纪洪

摘 要: 针对串联电池充放电管理系统存在能耗型均衡效率差、非能耗型均衡控制复杂等问题,设计一种主被动复合均衡的电池充放电路并对其进行实际的应用测试。系统包括主动均衡电路、被动均衡电路、电池组模块及主控制器。主控制器通过电池的充放电电流、电池电压、电池的温度、均衡算法及SOC算法来获得电池的电荷状态,通过主动均衡电路控制电池组模块的电荷均衡;通过被动均衡电路控制电池组中各个电池间的电荷均衡。实验结果表明,该设计很好地解决了目前串联锂电池组充放电存在的损耗大、效率低以及结构复杂的问题。

关键词: 主动控制调节; 被动均衡调节; 复合均衡; isoSPI通信; SOC计算

中图分类号: TN710.4?34 文献标识码: A 文章编号: 1004?373X(2017)08?0148?05

Design and application of a charging and discharging circuit with active and passive composite equilibrium

JIN Shanli1, ZHAO Huailin1, HE Yang2, ZHU Jihong2

(1. School of Electrical and Electronic Engineering, Shanghai Institute of Technology, Shanghai 201418, China;

2. Department of Computer Science and Technology, Tsinghua University, Beijing 100084, China)

Abstract: Since the charging and discharging management system of the series battery has the problems of poor equilibrium efficiency for the battery with energy consumption and complicated control for the battery without energy consumption, a charging and discharging circuit with active and passive composite equilibrium was designed, and its practical application test was performed. The system contains the active equilibrium circuit, passive equilibrium circuit, battery pack module and main controller. The controller acquires the charge state of the battery by means of the charging and discharging current, voltage and temperature of the battery, and equilibrium algorithm and SOC algorithm, controls the electric charge equilibrium of the battery pack module by means of the active equilibrium circuit, and manages the electric charge equilibrium among each battery in the battery pack by means of the passive equilibrium circuit. The experimental results show that the circuit has solved the problems of high consumption, low efficiency and complicated structure existing in the charging and discharging of the series battery pack.

Keywords: active control regulation; passive equilibrium regulation; composite equilibrium; isoSPI communication; SOC calculation

0 引 言

太陽能无人机的能源管理系统是对太阳能电池、储能电池及负载间的能源调度。为了提高系统中储能电池的使用效率和使用寿命,电池的充放电管理和状态预测是核心问题。储能电池的充放电管理的核心问题主要是储能电池的充放电均衡问题[1?3]。针对于储能电池的充放电管理及状态预测问题,目前国内外已进行了大量的研究。当下应用最多的电池均衡方案主要有被动式均衡电路和主动式均衡电路。被动式均衡充电电路以均衡速度快、控制简单的优点是目前应用最多的均衡方式,但是被动式均衡充电电路在均衡过程中会消耗大量能量,所以被动式均衡充电电路并不是电池充放电管理的理想选择;主动式均衡充电电路以充电效率高的特点成为锂电池充放电管理的最佳选择,但是由于主动式均衡充放电电路控制难度大、结构复杂和成本高等特点仍然不能成为电池充放电管理的理想选择[4?6]。为了解决当下储能电池均衡充放电管理效率低、结构复杂等问题,本文设计了一种主被动复合均衡的电池充放电电路。

1 系统总体结构设计

系统包括主动均衡电路、被动均衡电路、电池组模块及主控制器四个部分。主控制器通过被动均衡电路传输的电池的充放电电流、电池的电压、电池的温度等信号,结合均衡算法和SOC算法来获得电池的荷电状态及电池的健康状态。主控制器通过调压控制信号调节主动均衡电路输出电压,从而控制电池组间的电荷平衡;通过数据总线控制被动均衡电路中的被动式均衡电路,从而控制电池组内各个电池间的电荷量的均衡。如图1所示。

主被动复合均衡的充放电路实物图如图2所示,该电路板体积是216 mm×65 mm×15 mm。

2 硬件电路设计

主被动复合均衡充放电路主要包括主动均衡电路、被动均衡电路、电池组模块及主控制器4个部分。主动均衡电路由DC?DC电源模块及其调压控制电路两个部分构成;被动均衡电路由电压检测及能耗控制电路、电流检测电路及温度检测电路3个部分构成;所用的主控制器是SPC5604P;电池组模块是由N节单体锂电池串联连接组成(其中8≤N≤12)。

2.1 主动均衡电路设计

系统的主动均衡电路为锂电池组模块提供充电电压。主动均衡电路是为了控制调节串联锂电池充电电压,更好地实现快速的充电,最大程度地提高充电效率设计的。如图3所示,该电路能够很好地实现对DC?DC电源模块输出电压的控制调节,实现输出电压在40~56 V的范围内任意调节。这样一方面很好地防止了系统在充电开始时由于电池初始电量过低,充电电压太大导致充电电流过大,造成电池寿命损耗;另一方面,该控制电路可以实时地跟随调节供电系统的输出电压,从而实现电池组的恒流充电,减小系统的充电时间,提高充电效率[7?8]。

当电路工作时,检测电路通过检测串联锂电池组的单体电池电荷量并将检测结果传输给控制器,控制器通过解算当前电池的电荷量,判断并选择当前充电的最大电流。当单电池电压低于3.3 V时,主控制器通过I/O口模拟产生的I2C信号来控制调节主动均衡电路,减小供电系统的输出电压,从而减小串联电池组的充电电流,防止由于充电电流过大所引起的电池的寿命损耗;当电池电压高于3.3 V并且低于4 V时,系统会通过微调控制电路相应地调高供电系统的输出电压,提高充电电流,并在系统的充电过程中采取电流闭环,实时跟踪串联锂电池组的总电压,维持恒定压差,实现对串联锂电池组的恒流充电。当电池的电压高于4 V时,系统通过略微调高电源模块的输出电压,相应地提高系统的充电电流,从而减少充电时间,提高充电效率。

2.2 电流检测电路设计

电流检测主要有电阻法、电流互感法、霍尔效应电流传感器法等。电阻法的测量精度受温度的影响较大,且需要另外采用线性光耦实现隔离,因此在对温度要求很高的情况下,电阻法效果并不好;而电流互感器在测量動态或低频电流信号时也同样存在着精度不高的问题;相比之下,霍尔式电流传感器却既具有电磁隔离的优势,又具有很高的精度,所以采用霍尔电流传感器是目前最为理想的选择。霍尔电流传感器是应用霍尔效应和磁平衡原理开发的新一代电流传感器,具有无惯性、精度高等优点,同时具有良好的隔离作用。电池组充电电流采样芯片采用ALLEGRO公司的检测电流范围为±5 A、线性、低内阻霍尔电流传感器ACS723,其采样电路如图4所示,电流从IP+端流入,从IP-流出,在VOUT端产生与电流成正比的电压信号,输出电压和检测电流存在着一次函数的关系如图5所示。从图5中可以看出,电流的输入在-5~5 A的范围变化时,相应的输出模拟电压的范围为0.5~4.5 V。该电压信号被送到SPC5604P,经过处理后显示在上位机上。

2.3 温度检测电路设计

为了更好地提高系统的安全性和更好地监控电池组在充放电过程中单体锂电池的状态,系统对每节单体锂电池的温度进行了实时采集。在工程应用中,温度量的采集通常是将温度信号转换成电信号来实现的,一种是热电偶,就是随着温度的变化,在热电偶的输出端有一个电压随着温度的变化而变化,将这个电压进行放大,就可以通过上位机进行显示或者去控制相应的自动设备。另一种是热电阻,利用电阻性材料的温度特性,即测温元件随着测量温度的变化电阻值也在变化,利用电阻阻值随温度变化的特性,通过放大电路,就可以得到一个温度信号,进而将温度参数显示在上位机上[9]。本文结合项目的要求及空间需求采用第二种方式来实现对电池温度的采集,如图6所示。

系统工作时,热敏原件NTC紧贴在锂电池表面,通过采集NTC端电压信号来检测对应锂电池在充放电过程中温度的变化。其中VREF是系统提供的参考电压。

2.4 电压检测及能耗控制电路设计

均衡检测方案根据结构的不同可以分为电路均衡检测方案和芯片均衡检测方案,电路均衡检测方案主要是根据锂电池充放电特性和锂电池电荷量的关系来近似地得到锂电池电荷状态,该方案可以满足一些对精度要求不高的工程需求;芯片均衡检测方案是采用当前具有集成均衡检测功能的芯片来检测充电锂电池的电荷状态[10]。从效率和工作的精度上两个方面分析,本文采用了具有集成均衡检测功能的LTC6804?2芯片,该芯片具有可以同时测量多达12节串联电池的电压、可堆迭式架构支持几百节电池、内置isoSPI通信并且距离长达100 m、低EMI干扰和辐射、总测量误差在1.2 mV内、可以在290 μs内完成对所有电池的检测、16位增量累加型ADC、同时也可以编程被动均衡电池电荷等优点。如图7所示,系统工作时,LTC6804?2通过端口C0~C12实现对串联锂电池的端电压的检测,该信号将通过IPA和IPM端口传输给主控制器SPC5604P;芯片通过端口S1~S12来实现对锂电池电荷量的被动均衡调节。当芯片检测到某一节单体电池电压超过设定值时,该端口被置低,从而使开关管QM导通工作,通过能耗电阻对该电池进行均衡。系统采用串联锂电池端电压为芯片V+供电,同时该电压经过三极管P3为LTC6804?2内部提供参考电压。其中S1是拨码开关,TEMP口是温度采集端口,VOUT口是电流采集端口,其中0≤M≤12。

3 软件设计

系统采用飞思卡尔SPC5604P作为控制系统的主控制器,在Codewarrior 2.1的开发环境下进行编程测试的。根据系统的充放电过程,将系统的执行过程做了如图8所示分析的流程图。

当系统上电后,主控制器SPC5604P对LTC6804?2初始化,从而使LTC6804?2进入准备状态。当一切进入正常状态后,主控制器控制LTC6804?2读取电池组的状态信息如电流信号、电压信号、温度信号等。主控制器通过对得到的电流信号、电压信号、温度信号解算获得当前锂电池的电荷量及健康状态,进而选择充合适的充电状态。当电池组的总电荷量小于10%时,系统将选择进入涓流充电。该充电状态下,系统将以小电流对电池进行恒流充电,该充电状态很好地防止了大电流充电对电池造成的损耗。当系统SOC状态大于10%且小于90%时,系统将进入恒流充电状态,该状态是采用大电流对电池组进行充电,实现对电池的快速充电。在该状态下,当有某节电池电荷量高于或者低于设定的阈值时,系统将对该节电池进行均衡控制调节。当电池组的SOC状态大于90%时,系统选择进入恒压充电状态,在该状态下,系统将保持恒压对电池组持续充电,直到系统SOC等于1,完成电池组充电。

4 实验结果

根据系统的控制调压电路,对该电路的主动调压控制进行了实际的测试实验。当在主动均衡电路输入端为电源模块提供82~182 V范围的输入电压,在主动均衡控制的控制端采用I2C总线控制的方式对芯片P11输入0~4 096范围连续变化的数据时,可以得到如图9所示的电源模块的输出结果。在图9中,黄线是光耦输入端信号,绿线是电压模块输出电压。可以看到电源模块的输出电压可以通过I2C总线控制。当对输入连续变化的信号,对应的电源模块输出电压同样会在40~56 V内连续变化。

为了验证系统在充电过程的能量存储效率,利用程控电源对系统的充电输入功率与电池充电存储功率进行了实测验证。

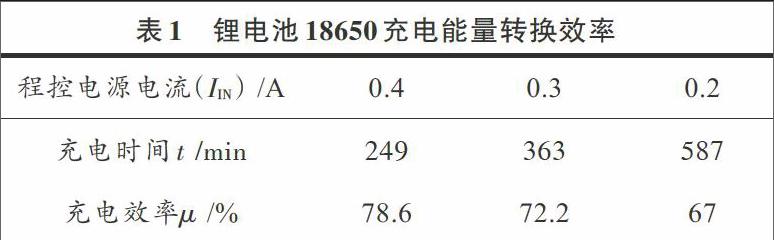

实验中采用18650锂电池作为实验对象,容量=3 100 mA·h,工作电压=3.7 V,最大电压4.2 V,程控电源输出电压=125 V,电源模块工作效率=84%,电源模块的额定功率50 W。当程控电源以电源模块满功率输入对电池组进行充电时,系统经过249 min完成充电。当系统以电源模块75%功率对电源模块进行充电时,系统在经过363 min完成充电过程。当系统以电源模块50%的工作效率进行充电时,系统经过587min完成充电。表1为18650充电效率计算,系统能量转换效率计算公式为:

为了验证系统的控制结构的可靠性和实时性,建立了基于LabVIEW的上位机对系统进行了实际测验和验证。该上位机能够实时地显示充电过程中电池电荷状态。如图10所示,当串联锂电池组在充放电过程中不采用均衡调节时,电池会随着时间的积累出现电荷差[7]。这是由于电池出厂工艺的不同,在充放电过程中表现出了很大的差异。由于串联锂电池组的“短板效应”,系统在充电时,由于充电速度快的电池,系统会提前结束充电;系统在放电时,电荷量少的或者放电速度快的会提前结束放电,这样会很大程度的影响系统的供电效率。如图11所示,当系统采用均衡控制对充放电锂电池组进行管理时,看到电池电荷误差维持在20 mV范围内,电池组之间的单体电池电荷间的误差同样维持在20 mV内。数据显示表明,系统在串联锂电池组的充电过程中很显著地实现了电荷调节,无论是单电池组内部的电荷均衡还是电池组间的电荷均衡,系统都很好地实现了均衡控制。测试结果显示即便是在大电流充电的状态下仍然可以很好地调节电池组间电荷的平衡。

5 结 论

本文设计了一种主被动复合均衡的充放电路,系统从主动均衡控制和被动均衡调节两个方面出发,结合电池的充放电电流、电池电压以及温度等信息来实现对串联锂电池组充电电荷的均衡控制及电池健康状态监测。该电路既提高了串联锂电池组充放电效率又优化了系统控制结构,又大大地提高了系统整体的充放电效率,很好地实现了对串联锂电池组充放电管理。

参考文献

[1] LAWDER M T, SUTHAR B, NORTHROP P W C, et al. Battery energy storage system (BESS) and battery management system (BMS) for grid?scale applications [J]. Proceedings of the IEEE, 2014, 102(6): 1014?1030.

[2] 周亚楠.锂电池管理系统的研究与实现[D].青岛:中国海洋大学,2008.

[3] 李树靖,林凌,串联电池组电压测量方法的研究[J].仪器仪表学报,2003,10(24):211?213.

[4] 郑如定.锂离子电池和锂聚合物电池概述[J].通信电源技术,2002,8(5):18?21.

[5] 彭琦,刘群兴,叶燿良.锂电池安全标准及安全要求综述[J].电池产品可靠性与环境试验,2010,28(6):49?53.

[6] Abraham I. Pressman.开关电源设计[M].王志强,译.北京:电子工业出版社,2006.

[7] CHENG K W E, DIVAKAR B P, WU H, et al. Battery?management system (BMS) and SOC development for electrical vehicles [J]. IEEE transactions on vehicular technology, 2011, 60(1): 76?88.

[8] XIA Yulong, ZHAO Huailin, ZHU Jihong, et al. Design and implementation of motor test system based on virtual instrument [C]// Proceedings of the 2015 International Conference on Artificial Life and Robotics. [S.l.]: IEEE, 2015: 196?200.

[9] 黄海江.锂离子电池安全研究及影响因素分析[D].上海:上海微系统与信息技术研究所,2005.

[10] 黄建江.电池巡检技术的应用设计[J].电源技术应用,2007(z1):45?50.