四刃交汇切刀的磨削工艺研究

2017-05-09徐鸿翔袁晓东李旭光

仵 亮,赵 飞,徐鸿翔,袁晓东,李旭光

(西安航天发动机厂,陕西西安710100)

四刃交汇切刀的磨削工艺研究

仵 亮,赵 飞,徐鸿翔,袁晓东,李旭光

(西安航天发动机厂,陕西西安710100)

针对电爆阀切刀的结构特点及质量要求,在分析切刀磨削难点的基础上,对切刀磨削方案,磨削过程控制及磨削注意事项进行了全面分析,得出了最佳的切刀磨削工艺方法。采用该磨削工艺方法进行切刀磨削试验和切刀切破膜片试验,试验结果均满足设计要求,证明了此磨削工艺能够生产出合格的四刃交汇切刀。

切刀;磨削工艺;电爆阀

0 引言

常闭式电爆阀是一种采用火药爆炸释放出的高温、高压气体和冲击波来驱动切刀,实现打开功能的阀门,在航天飞行器上被广泛用于对各种流体系统进行控制。因常闭式电爆阀能可靠隔离阀门前的介质,防止其泄漏进入系统管路,对航天器的飞行起着关键作用[1-2]。

某型号电爆阀为常闭式电爆阀,其工作原理为当阀门接到电爆指令后,在电爆管起爆产生的高压电爆燃气作用下,切刀刀尖先扎破膜片,随后四刃交汇切刀沿扎破部位切开膜片,切刀继续向前运动,将切开的4瓣膜片挤靠在膜片组件内壁上,将流道打开,实现电爆阀入口和出口相通。由此可见,膜片和切刀的加工质量直接影响电爆阀的使用性能。

本文以该常闭式电爆阀的关键零件-四刃交汇切刀为对象,在分析切刀结构及磨削难点的基础上,给出了切刀刀刃的磨削工艺方法。通过对磨削后切刀尺寸的检测及试验验证,所生产的切刀能够正常实现膜片切破,保证电爆阀使用性能。

1 四刃交汇切刀加工难点分析

1.1 切刀的结构特点及设计要求

本文研究的切刀材料为S-07高强度不锈钢,结构及尺寸要求如图1所示。根据电爆阀先扎后切的工作原理,切刀设计以60°圆锥为刀尖,四条刀刃以15°锥面形式交汇于刀尖圆锥处,在工作时通过刀尖扎破、刀刃切割实现膜片的切破。为了保证膜片顺利被切破,设计要求刀尖、刀刃应无豁口、刀尖60°锥面与刀刃15°斜面应圆滑过渡,刀刃宽度0.05max且刀刃两侧斜面应相对中心对称。

1.2 切刀的磨削难点分析

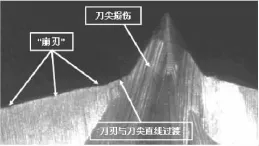

根据切刀的四刃交汇结构及设计要求,切刀加工时首先通过精密数控车床加工60°锥面、15°锥面及外形,通过线切割完成四条筋的加工,然后采用磨削方式磨削刀刃。在磨削时,为保证刀刃角度30°,砂轮在磨削刀刃根部时易产生干涉而损伤刀尖及刀刃与刀尖过渡部分;因切刀刀刃较薄,刀刃宽度最大0.05 mm,磨削时易产生“崩刃”;磨削过程磨削热过大,刀刃易被烧蚀;同时因切刀刀刃多(4条),在加工时需更换装夹位置依次完成四条刀刃的磨削,由于砂轮磨损及装夹误差,磨削后刀刃易产生不对称问题,如图2所示为切刀磨削过程中易产生的质量问题。

图1 切刀的结构示意及技术要求Fig.1 Structure features and technology requirements of the cutter

图2 切刀的质量问题Fig.2 Quality questions of the cutter

2 四刃交汇切刀的磨削工艺

2.1 磨削方案

在磨削时,选择万能工具磨床M6025C和万能平口虎钳配合碗型砂轮和碟形砂轮来完成切刀刀刃的磨削。如图3所示为切刀的刀刃磨削过程示意。

通过万能虎钳调整切刀位置与砂轮位置的角度关系,来保证刀刃角度30°,使用碗型砂轮磨削刀刃后的状态如图3(b)所示。磨削后在刀尖处应形成四方形截面,以保证刀刃磨削后刀刃两侧斜面相对中心对称。

图3 刀刃磨削过程示意图Fig.3 Schematic diagram of grinding process of the cutter

通过万能虎钳调整切刀磨削后四方尖角位置与砂轮的位置关系,使用碟形砂轮打钝尖角,如图3(c)所示为切刀成品。在打钝尖角时,应保证不损伤两侧刀刃且打钝后不应大于圆锥最大圆柱。

2.2 磨削过程控制

2.2.1 磨削装夹方式

参照现场使用的万能虎钳(CHM万向角度回转平口钳),通过仿真分析确定切刀磨削刀刃的装夹方式,图4为装夹方式仿真结果。

为保证刀刃两侧斜面的夹角为30°,万能虎钳的调整角度为水平方向旋转14°32',竖直方向倾斜3°52'。但在实际加工时,由于虎钳的分度为3',在加工前先调整水平为14°31',垂直方向倾斜调整为3°51'进行加工。

图4 切刀装夹方式仿真Fig.4 Clamping simulation of the cutter

图5 磨削尺寸控制方法Fig.5 Methods of dimension control in grinding process

待刀刃磨削后,切刀状态如图5所示。采用碟形砂轮打钝四方尖角时应调整虎钳角度水平角度为0°,竖直方向倾斜角度45°以调整四方形截面尖角与碟形砂轮在同一平面内,调整碟形砂轮最大外径高度与60°锥面最大圆柱面相切后,打钝四方形截面尖角。

2.2.2 磨削尺寸控制方法

由于切刀刀刃宽度0.05max,在实际磨削过程中无法对刀刃宽度进行在线测量;若将刀刃进行计量,会因切刀二次装夹角度发生变化而影响刀刃质量;为此,必须对磨削过程进行严格的控制。采取两种方式来确保最终刀刃宽度0.05max:一是在进行切刀磨削前增加划线,作为磨削过程中的参考,当磨削到划线位置时,刀刃宽度满足0.05max要求;二是控制轴向磨削量,保证刀刃宽度0.05max,磨削尺寸控制方法如图5所示。

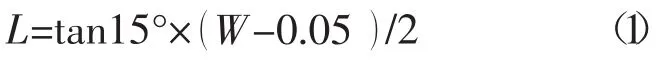

因切刀宽度0.05max,根据切刀刀刃几何关系,可计算出划线位置尺寸:

式中W为筋的宽度。

根据切刀刀刃的磨削状态,可计算出磨削量:

通过划线和磨削量的控制,一方面可以保证粗磨时参考划线,以提高加工效率;另一方面可以精确控制轴向磨削量,量化控制刀刃剩余宽度,确保产品质量。

2.2.3 磨削过程控制

切刀刀刃磨削为先磨削刀刃后打钝四方尖角。在磨削刀刃时,因刀刃最终宽度0.05max,因此应先粗磨刀刃两侧,后进行刀刃精磨,再打钝尖角。

粗磨时,根据2.2.1节的分析,通过调整虎钳角度可完刀刃两侧刀刃的磨削。在磨削四条刀刃时,调整好虎钳角度(垂直方向倾斜调整为3°51',水平方向旋转14°31')完成四条刀刃一侧斜面的加工;待加工完成后,只调整水平方向角度为-14°31'来完成刀刃另一侧斜面的加工。考虑给精磨留0.15 mm的精磨余量,根据2.2.2节的分析,则可计算出粗磨对刀后轴向磨削量

精磨时,按照粗磨时的装夹方式调整切刀位置,先统一磨切刀的刀刃一侧,再磨刀刃另一侧。为保证切刀刀宽0.05max,精磨量为轴向磨削H2=0.15 mm。

精磨刀刃后,刀尖处会呈现四方形截面。根据2.2.1节的分析,将切刀四方尖角调在碟形砂轮最大外圆平面内,通过调整砂轮外圆高度与60°锥面相切来保证打钝尖角后既不损伤刀尖亦可保证刀尖处圆滑,无凸起。

因刀刃在磨削过程中会越来越薄,受磨削热的影响会越来越明显。为了避免刀刃受热而产生烧蚀,影响刀刃质量,需选择较小的转速和磨削深度,以降低磨削温度[3-4]。为此,在加工时,选择万能工具磨床低转速1 500 r/min;砂轮直径为125 mm进行加工。因转速无法继续降低,切削速度恒定后需降低磨削深度以降低磨削温度。在粗加工时,为提高加工效率且减小磨削温度对刀刃的影响,磨削深度为0.05~0.1 mm;在精加工时,因刀刃较薄,仅为0.35 mm,为减小磨削热对刀刃质量的影响,磨削深度仅为0.01~0.03 mm。2.2.4 磨削注意事项

因砂轮端面与运动平面的角度误差、切刀的装夹误差影响,虎钳角度会与仿真结果有误差。在加工时,应先对刀,在轴向磨削量为0.2 mm后,仔细观察磨削区域与划线是否平行,若不平行,应调整调整万能虎钳角度,保证平行后继续加工。

磨削时,应及时对砂轮进行修磨,保证砂轮端面平整,锋利,砂轮R小于0.2;修磨砂轮后,应调整砂轮磨削平面与运动方向的平行度小于0.02;同时应试切,保证磨削后的区域与划线平行。

磨削过程中应保证运动速度均匀,切刀磨削到砂轮中间部位后反向退刀;设置限位器,防止刀越过中间部位而产生反向磨削,影响刀刃侧面的质量。

磨削时因刀刃较薄,应不断对刀刃进行冷却,防止刀刃温度过高而烧蚀。

3 四刃交汇切刀试验验证

依据以上分析,对2件试件切刀按照上述装夹方式及磨削工艺进行实际加工,如图6所示为现场实际加工图。根据设计图纸要求,对加工后的刀刃尺寸进行计量,如表1所示。

从表1可以看出,按照上述磨削工艺方法进行磨削后的刀刃,尺寸满足设计要求。经用30倍放大镜对刀刃质量进行检查,刀刃无豁口、损伤等缺陷。

为了验证切刀对电爆阀使用性能的影响,将生产的切刀装配成电爆阀后进行液流电爆试验,经液流电爆试验,液流数据满足设计要求。

图6 刀刃磨削现场Fig.7 Pictures of grinding spot of the cutter

表1 切刀尺寸测量结果Tab.1 Measured dimension values of the cutter

4 结束语

通过仿真分析、磨削试验和液流电爆试验的验证,确定了一套适用于四刃交汇切刀的磨削工艺方法。采用该工艺方法进行切刀刀刃的磨削,磨削后的刀刃尺寸、外观质量及使用性能均满足设计要求。该磨削工艺方法正确、可行,对类似零件的磨削具有一定的借鉴和参考意义。

[1]朱宁昌.液体火箭发动机设计[M].北京:宇航出版社, 1994.

[2]尤裕荣,杜大华,袁洪滨,等.电爆阀起动过程的响应特性与活塞撞击变形分析[J].火箭推进,2012,38(3):49-53.YOU Yu-rong,DU Da-hua,YUAN Hong-bin,et al. Analyses of response characteristics and piston impact deformation in process of pyro-valve start-up.Journal of rocket propulsion,2012,38(3):49-53.

[3]任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011.

[4]任敬心,华定安.磨削原理[M].北京:电子工业出版社, 2011.

[5]李波,刘赫.钎焊式离心轮加工工艺研究[J].火箭推进, 2011,37(6):46-51.LI Bo,LIU He.Technological research on machining of brazed centrifugal impeller[J].Journal of rocket propulsion, 2011,37(6):46-51.

[6]赵永强,侯红玲,李志峰,周斌,田广利.双螺杆压缩机转子的精密磨削工艺研究[J].制造技术与机床,2014, (2):28-32.

[7]黄新春,张定华,姚倡锋,等.磨削参数对GH4169高温合金磨削表面特征影响研究[J].中国机械工程,2014, 25(2):210-214.

[8]任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011.

[9]刘林枝.SUS304不锈钢ELID镜面磨削正交化实验研究[J].机械科学与技术,2013,32(4):506-509.

[10]杨春强,黄云,黄智,等.1Cr13不锈钢砂带磨削试验研究[J].机械科学与技术,2011,30(6):1007-1010.

(编辑:马 杰)

Research on grinding technology of four-blade interactive cutter

WU Liang,ZHAO Fei,XU Hongxiang,YUAN Xiaodong,LI Xuguang

(Xi’an Space Engine Factory,Xi’an 710100,China)

Accordingto the structure features and qualityrequirements ofthe cutter for pyro-valve, the grinding scheme,control and cautions in the grinding process of the cutter was analyzed comprehensively based on the analysis of grinding difficulty,the best grinding technique of the cutter was obtained.The experiments of the grinding technique and the membrane cutting of the four-blade interactive cutter were done.The experimental results indicate that the grinding technique can meet the design requirements,and can produce the qualified four-blade interactive cutter.

cutter;grinding technology;pyro-valve

V261.2-34

A

1672-9374(2017)02-0082-05

2015-11-12;

2016-05-07

仵亮(1988—),男,工程师,研究领域为液体火箭发动机阀门制造