高桩码头大管桩沉桩施工技术

2017-05-08张晟溥

张晟溥

摘 要:简要探讨了高桩码头大管桩(PHC桩、钢管桩)沉桩施工技术,通过具体工程实例阐述了大管桩(PHC桩、钢管桩)沉桩施工的工艺流程,并提出了一些有针对性的施工技术措施,以期能为大管桩施工工作的顺利进行提供参考和借鉴。

关键词:高桩码头;大管桩;沉桩;施工技术

中图分类号:U655.55 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.06.150

1 工程背景

某碼头工程新建2个50 000吨级通用泊位(水工结构按10万吨级散货船设计),拟建(构)筑物包括码头、引桥和变电所平台。设计采用高桩板梁式码头作为结构主体方案,根据地质条件和结构受力的特点,采用了钢管桩和PHC桩2种桩型。其中,码头部分又以叉桩为主,排架间距小,桩基平面扭角大,再加上无掩护海岸施工,且该地浪高涌大,工程水域垂线平均可能最大流速为2.0 m/s,增加了施工难度,沉桩时受潮汐的影响比较大。另外,该工程粉砂层比较厚,粉砂层之间夹杂黏土层,形成复杂的地质层,沉桩时容易使得桩身出现断桩的情况。

2 水上大管桩沉桩施工工艺流程

水上大管桩沉桩施工可划分为以下流程:沉桩前准备→移船取桩→吊、立桩入龙口→移船就位→调平船、调整龙口垂直度(直桩)或斜度(斜桩)→定位、收紧缆绳→桩自沉→测桩偏位、调整船和龙口→压上锤和替打→测桩偏位,调整船和龙口→小冲程锤击沉桩→正常锤击沉桩→满足沉桩控制条件、停止锤击(→估测桩偏位)→起吊锤和替打→测桩偏位→移船取桩→……

2.1 沉桩施工前准备

桩基施工采用打桩船进行沉桩,由测量工程师事先按照图纸计算出各管桩中心坐标,并将打桩船的参考站固定的设置在岸边稳定的地方,待管桩和打桩船到位后,测量工程师定位第一根要打的管桩位置,引导打桩船粗就位后,由船上安装的GPS-RTK沉桩定位系统精确定位。利用GPS-RTK定位技术进行沉桩定位测量,具有定位方便、速度快、定位精度(平面位置和高程)可达厘米级的特点,可实时提供放样点的三维坐标,且受天气的影响比较小,可全天候作业,在条件复杂的水域作业优点突出。

相关工作人员要掌握详细的地质资料,还要掌握潮位、流速和风力等情况。在工作中,工作人员要认真研究工程地质勘察报告,熟悉掌握沉桩区域各个断面硬土层标高和厚度,以便在沉桩过程中预测沉桩阻力,确定相应的控制参数。

水上大管桩打设前,工作人员应了解沉桩现场是否有妨碍沉桩的障碍物。施工前,应结合沉桩允许偏差,校核相邻桩基是否相碰。

在施工之前,工作人员应拟定沉桩顺序。在拟定沉桩顺序时,要应考虑水位、水深和风、浪、流的影响,打桩船的吃水和抛锚定位方法。

2.2 沉桩过程

沉桩过程是:移船吊桩及就位→定位→下桩→套替打、压锤→锤击→停锤起锤→进入下循环。

2.2.1 移船吊桩及就位

吊点位置应遵循设计要求的规定。一般起吊时采用四点吊(吊点系数:0.10 L、0.23 L、0.34 L、0.23 L、0.10 L),吊点位置与设计吊点的位置偏差不超过200 mm,钢丝绳与桩之间的夹角应大于等于45°。在此过程中,要严密注意上索提升与下索下降的同步一致性。此外,要在钢丝绳与管桩之间垫橡胶垫,保证桩身防腐涂层不被破坏。

2.2.2 定位

定位时,将上背板升至适当位置,下背板降到水面,使桩稳定后移船至桩位大概位置,测量员通过事先计算好的各种沉桩参数,采用仪器观测桩位及扭角,报出偏差,将打桩船移船调整至符合要求。另外,对于观测桩的垂直度误差,打桩船可通过调整平衡车、平衡水舱和变幅来解决。

2.2.3 下桩

当扭角、垂直度和桩位均符合要求时,桩工班长指挥降主钩下桩。下桩时,测量班和桩工班跟踪观测,随时掌握桩位和垂直度变化,并根据实际情况随时调整,确保桩位和垂直度满足要求。

2.2.4 套替打、压锤

桩身靠自重下沉稳定后,复测桩位,确认符合要求后解主吊钩吊索,桩工班长指挥放下替打,接近桩顶时暂停,观察桩顶与替打是否对正。此时,如果发现有偏差,应移船或变幅桩架,使之对正,然后套下替打。压锤时,桩工班长要密切注意桩位的变化,测量员复测桩位,调整好桩位继续压锤。

2.2.5 锤击

压锤后,待桩稳定,调整龙口与桩身平行,使桩身、替打、桩锤三者中心线在同一轴线上。测量员复测桩位无误,经现场技术主管认可后,桩工班长指挥锤击。在锤击过程中,应注意滑桩、桩头破碎、涌浪等情况,记录员要做好各种原始记录。

2.2.6 停锤起锤

当贯入度(试桩确定)或标高达到设计要求和规范规定时,经现场技术主管确认后方可停锤。停锤起锤移船后完成沉桩一个循环。

2.2.7 验收

验收程序是:检验测量→单桩验收→分段验收→分项工程验收。

3 大管桩沉桩施工心得体会

3.1 质量保证措施

质量保证措施主要有以下几点:①钢管桩施工时,应注意防腐涂层的保护,不得破坏钢管桩的涂层。②当设计桩尖标高已进入灰色粉质黏土夹粉砂层时,应结合试桩沉桩经验,沉桩拟以标高控制为主,以贯入度作校核,采用D-138型锤开至两挡油门。③锤击沉桩时,桩锤、替打和桩应保持在同一轴线上,替打应保持平整,避免产生偏心锤击或蹩劲沉桩。④打桩船吊起桩身至适当高度后再立桩入龙口。打桩船就位时,应掌握水深情况,防止桩尖触及泥面,使桩身折裂。⑤在自沉或压上锤和替打后,为了纠正偏位,只能微调船位和龙口,对钢筋混凝土桩尤应如此,以免因过大的调整而损伤桩。在沉桩过程中,不得采取移船的方法纠正偏位。⑥防止背板蹩桩,斜桩尤应注意。根据起吊锤和替打前、后估测的桩偏位值,减去定位时偏差和桩(斜桩)悬臂下垂直,估验是否蹩劲沉桩,为后续沉桩提出警告。⑦定期更换锤垫和桩垫,以免桩垫因过于击实,刚度增加很多,使桩承受过大的锤击力。同时,在更换锤垫和桩垫时,要将残留物清理干净。⑧在桩头沉桩过程中遇到3根叉桩时,应优先完成,以免出现施工盲点。

3.2 施工方法特点

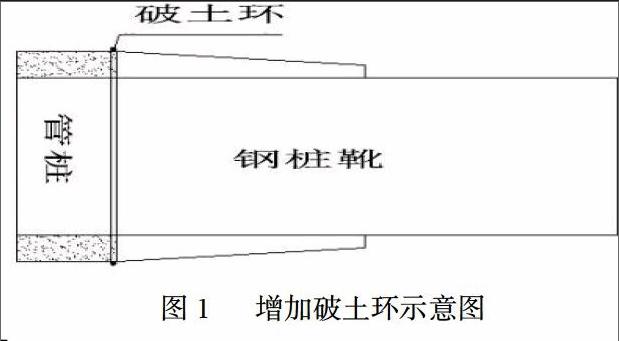

所采用的施工方法有以下几个特点:①在桩头周边增加破土环,以减少锤击数。②增加上节管节长度,减少下节管节长度,以便于接头入泥面。③在码头沉桩过程中,当桩进入比较软弱的粉砂层时,开二挡击打。这样做,有利于穿过软弱层。④为了增强桩垫材料的弹性和韧性,可改纸制桩垫为棕绳制作。

3.3 桩破损原因分析与预防措施

3.3.1 桩头破损原因分析

桩头破损的原因有以下几点:①桩位水下有障碍物(比如块石),导致桩自沉时偏位且不垂直。②打桩船抛锚长度不够,船身稳定性比较差,影响桩身的垂直度。③海况比较差,暗涌导致打桩船桩架不垂直,下桩时,导致桩身不垂直。④打桩船桩锤与替打不在同一条直线上,存在偏心锤击的情况。⑤根据地勘报告查看地质柱状图,沉桩区域个别桩位所处区域地质比较硬,粗砾砂地质层中有较厚的铁板沙,导致大管桩穿透砂层比较困难。锤击数增大,导致PHC桩爆头和钢管桩卷边。⑥在沉桩过程中,采用硬纸壳材料的桩垫。当锤击数比较多时,变形严重,起不到缓冲作用。

3.3.2 桩头破损预防措施

预防桩头破损的措施是:①沉桩前,探摸沉桩区域水底情况,清理障碍物,尤其是大块石等硬物质。②下桩时,采用2台全站仪校核桩身垂直度。对于垂直度不合格的桩,要立即调整,直至其合格后方可沉桩。③定时检查打桩船桩锤与替打是否处于桩架的中轴线上,检查桩锤、替打和大管桩是否垂直,发现问题后立即解决。④PHC桩在下节桩底部钢端板周围围焊一圈20的螺纹钢筋,以增加破土效应,产生扩充直径的效果,减少PHC桩沉桩过程中的侧摩阻力。这样做,有利于桩的下沉,从而达到减少总锤击数的目的。增加破土环如图1所示。⑤为了更好地延长锤击作用时间,降低锤击应力,可将原来的纸制桩垫改为棕绳制桩垫,从而加强桩头的保护作用。

4 结束语

大管桩施工对于高桩码头的建设有至关重要的作用。在施工过程中,相关单位和工作人员要制订科学、合理的施工流程。针对复杂地质、海况条件,应该采取有效的技术措施做好施工作业,以保障大管桩的施工质量。本工程在沉桩过程中经过技术改进,增加了破土环,使得每根桩的锤击数减少了500击左右,降低了断桩率,克服了地质条件复杂和海况恶劣对其的影响,达到了节约成本和缩短工期的目的。

参考文献

[1]劉勇.预应力混凝土方桩吊装技术在高桩码头中的应用探析[J].中国水运,2014(10).

[2]李成兵.预应力高强度混凝土管桩施工技术[J].建筑工程技术与设计,2014(34).