摩擦提升可控式防滑系统设计

2017-05-08包从望刘永志江伟林良

包从望+刘永志+江伟+林良

摘 要:针对摩擦提升机因制动力不足而引起提升容器过卷或过放问题,介绍了一种基于PLC的可控式防滑装置。分析了钢丝绳制动机构的工作原理,并给出了防滑装置控制系统的软硬件设计。所设计的可控式防滑装置具有结构简单、安装调试方便等优点,且具有卡绳功能,实用性好。

关键词:防滑装置;卡绳;滑速监测;PLC

中图分类号:TD534 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.06.102

摩擦提升机担负着煤炭、物料以及人员的运输任务,是矿井的运输枢纽。但受提升载荷、气候、油污等因素的影响,易引起制动力不足造成打滑,直接导致提升容器下坠或过卷,因此,研究摩擦提升机的滑动监测及防滑措施尤为重要。摩擦提升机防滑装置是矿井提升机的一种安全保护装置,可通过对钢丝绳施加制动力阻止滑动。目前,防滑装置存在对制动力控制精度不高、动态响应差且制动过程中制动力不可调等不足。据此,本文从钢丝绳制动机构原理出发,阐述可控防滑装置的硬件组成、滑速检测以及下位机程序设计。

1 可控式防滑装置钢丝绳制动机构

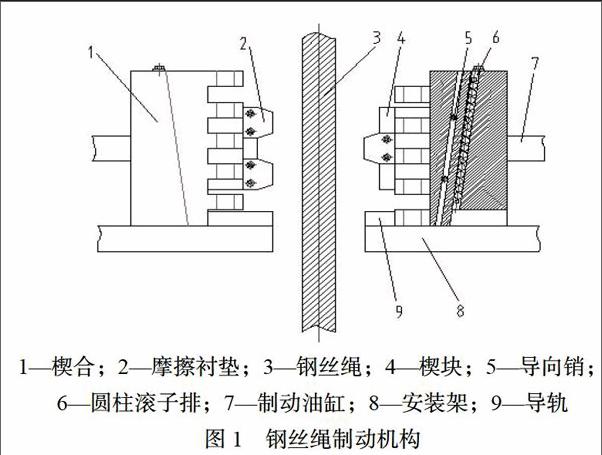

钢丝绳的制动机构是可控式防滑装置的重要组成部分,如图1.其中,楔块可分为防滑用楔块和卡绳用楔块2种,因此既可解决钢丝绳滑动问题,又可在换绳时作卡绳用。

1—楔合;2—摩擦衬垫;3—钢丝绳;4—楔块;5—导向销;

6—圆柱滚子排;7—制动油缸;8—安装架;9—导轨

钢丝绳制动机构原理:在提升机运行过程中,防滑装置实时监测滑速。当出现危险滑动时,液压制动系统向液压缸提供制动油压,产生制动力作用于楔块,由楔块向钢丝绳提供制动力,阻止钢丝绳滑动;当进行换绳操作时,将防滑用楔块换成卡绳用楔块,用销轴将其与楔合连接起来,由液压制动系统向换绳楔块提供制动力,实现卡绳。

2 可控式防滑装置硬件设计

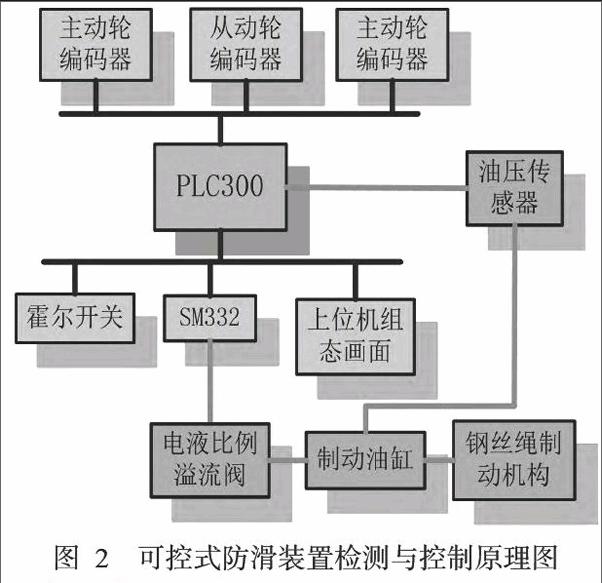

可控式防滑装置主要依靠控制部分控制钢丝绳制动机构动作,从而实现制动力可控,其电控系统由PLC、编码器、霍尔开关、油压传感器等组成,如图2所示。采用西门子PLC300作为控制核心,通过高速计数器模块采集主、从动轮编码器脉冲,经PLC程序处理,得到钢丝绳滑动速度和滑动距离。当监测到危险滑动时,制动油缸动作,同时将油压传感器检测的制动油压反馈到PLC中,经运算后控制电液比例溢流阀调节开度。在钢丝绳制动机构上安装霍尔开关,用于监测制动机构的开合状态。上位机采用工业平板电脑,其与PLC300之间采用MPI或TCP/IP通讯,将各传感器采集的数据传给上位机,并在上位机中实时显示。

3 下位机程序设计

3.1 可控式防滑装置滑速检测

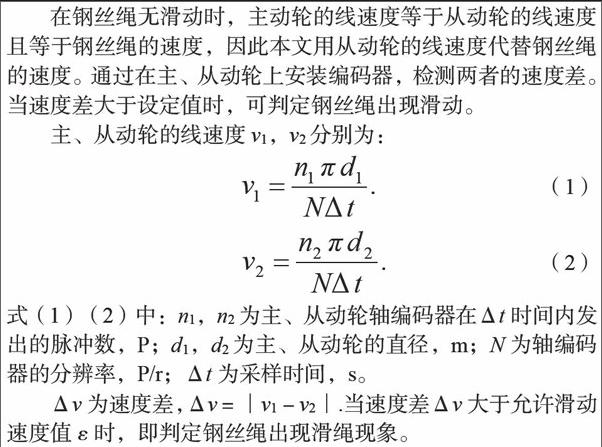

在钢丝绳无滑动时,主动轮的线速度等于从动轮的线速度且等于钢丝绳的速度,因此本文用从动轮的线速度代替钢丝绳的速度。通过在主、从动轮上安装编码器,检测两者的速度差。当速度差大于设定值时,可判定钢丝绳出现滑动。

主、从动轮的线速度v1,v2分别为:

式(1)(2)中:n1,n2为主、从动轮轴编码器在Δt时间内发出的脉冲数,P;d1,d2为主、从动轮的直径,m;N为轴编码器的分辨率,P/r;Δt为采样时间,s。

Δv为速度差,Δv=∣v1-v2∣.当速度差Δv大于允许滑动速度值ε时,即判定钢丝绳出现滑绳现象。

3.2 程序功能块

本装置采用模块化编程思想,将不同的功能放置在不同的程序块中。这样使得程序更加简单易读,易于查错和修改。本系统的PLC程序总体架构如图3所示。

4 上位机设计

上位机是人机交互的窗口,应具备以下功能:①实时显示各设备的运行状态,通过组态界面可对系统进行操作;②方便设置系统参数;③当系统发生故障时,记录故障点;④实时显示滑动距离、滑动速度、提升速度曲线,并以曲线形式记录,形成数据报表,可供查詢、打印;⑤具备测试界面,使得测试功能人机交互友好。

采用Forcecontrol-V6.0软件实现上位机组态画面的编写,上位机组态画面主界面如图4所示。其中,主界面显示了主动轮和从动轮的实时监控曲线,并对滑动作出快速响应。

5 结束语

本文从钢丝绳制动机构的工作原理出发,从硬件和软件方面设计了一套可控式防滑装置,并详细介绍了程序各功能块和模糊PID控制器的设计。该装置在钢丝绳出现危险滑动时可以有效解决钢丝绳的滑绳问题,同时该装置具有卡绳功能,有效地解决了换绳工作时繁杂操作的问题,结构简单、人机交互方便、自动化程度高,具有较高的实用价值和经济效益。

参考文献

[1]邵林波.煤矿液压提升机的安全功能及其安全隐患探讨[J].煤炭技术,2013,32(4):223-225.

[2]黄建伟,杨建奎.多绳摩擦提升机快速卡绳装置的研究及应用[J].矿山机械,2008,36(13):46-49.

[3]付贵祥,周红军,何莉.矿井提升机群远程智能测控系统研究[J].工矿自动化,2014,40(7):103-105.

[4]叶磊.基于力控组态软件的压力机监控系统[D].广西:广西大学,2008.