开路磨水泥中颗粒的解决措施

2017-05-05朱国华

朱国华

开路磨水泥中颗粒的解决措施

朱国华

(江苏横山南方水泥有限公司 江苏常州 213119)

现代水泥用途越来越广,不仅仅用于常规建筑,还用于其它一些特殊方面,比如用于止水帷幕或地基处理的水泥搅拌桩;用于生产机房防静电地板(我公司附近就是全国闻名的防静电地板生产基地);用于生产自流平水泥(一种新型的基面材料)等等,这些用处有一共同点,就是水泥中不能有任何颗粒,否则不仅会损坏施工的机器设备,还会影响生产产品的质量。

我公司水泥粉磨系统是没有任何预粉碎的开路系统,由于这种工艺的先天性缺陷,出磨水泥中不可避免混有小颗粒,给客户的使用带来很大的不便,尤其钢地板生产企业将水泥灌入地板时无法灌入,损坏用户的生产设备,造成用户投诉,那么水泥中颗粒到底是怎么产生的?又怎么进行解决呢?

1 原因分析

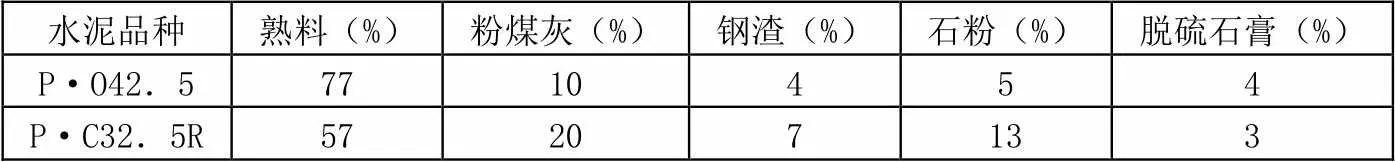

我公司ø3.2m×13m的开路磨分三个仓,一仓是粗碎仓,长度3.75m;二仓是细碎仓,长度2.75m;三仓是研磨仓,长度5.75m,隔仓板是双层隔仓板,一仓和二仓研磨体使用的是钢球,三仓研磨体使用的是钢锻。生产水泥时采用的原材料和配比见表1。

表1 不同品种水泥的原材料及配比

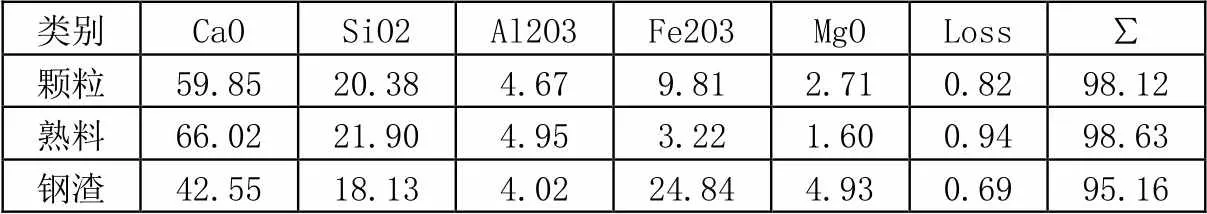

从出磨水泥中取出的小颗粒进行分析,这些颗粒一部分是铁杂质,一部分是未磨碎的熟料和钢渣,用磁铁将铁杂质(约占15%)除去,将剩下的颗粒进行化学分析,并与熟料和钢渣的化学成分进行对比,见表2。

表2 熟料、钢渣及水泥中颗粒的化学成分

从上表数据分析,除去铁质之后的颗粒大部分是熟料颗粒,约占到70%左右,其余的基本是钢渣颗粒。

熟料颗粒和钢渣颗粒除了本身易磨性差外,与磨机工艺状况不佳及磨机内部结构安装不合理有关。磨内物料流速过快,钢球级配不合理,隔仓板、筛板安装不到位等等,都是影响物料磨不碎、造成磨尾排渣的原因。

2 解决的措施

通过以上原因分析,采取了一些针对性的措施:

(1)优化钢球级配,对头仓的钢球级配进行调整。我们在实践中发现,头仓的平均球径过大,反而不利于物料破碎,原因是球径增大,使球与球之间空隙增大,容易造成破碎的死区,影响物料的有效破碎。将头仓的平均球径从71.2mm降到68.7mm,提高一仓钢球的堆积密度,从而增加了一仓的有效破碎能力。通过此调整,磨尾排出的颗粒约减少了三分之一,而且磨机台产不仅没有下降,反而还提高了5%。

(2)开路磨有时控制磨内物料流速,仅仅通过磨尾排风的调节难以达到控制效果,往往这时要考虑通过其它方法。我们通过一段时间的摸索实践,将一仓隔仓篦板靠近胴体端的篦缝用钢筋焊死,效果不错,能有效控制物料流速。具体实施时,为避免造成流速过慢,影响磨机台产,可先一个篦缝间隔一个篦缝的焊死,观察效果,如流速仍过大,则可以将外圈篦缝全部焊死,钢筋直径根据篦缝大小来选择。通过以上处理来控制物料流速,增加物料在一仓的停留时间,从而使物料在一仓得到充分的破碎。

(3)在实际运行中发现,磨机二仓双层隔仓板中间的扇形筛板与支架之间容易产生缝隙,这些缝隙是造成磨尾排渣的重要原因,因为没磨碎的颗粒从筛板缝隙中窜入三仓,而三仓没有破碎能力,造成颗粒从磨尾排出。因此我们利用年度大修的机会,对二仓筛板重新进行安装:将扇形筛板的小端压在中心栅板的里面,用螺栓固定好,并将筛板的边缘焊接在支架上,注意,焊接时必须采用间隔焊或满焊,不能用点焊,否则时间长了容易脱焊。并且将套在固定螺栓(将篦板、盲板及支架固定在一起的螺栓)上的套管,由壁厚3mm的镀锌管改成壁厚7.5mm的无缝钢管,增加套管的刚性,避免套管因挤压变形而影响到筛板,造成筛板错位,与支架之间产生缝隙。

通过以上一系列的措施,磨尾排渣大幅度减少,取得了很好的效果。

3 进一步优化

不管采取何种措施,磨尾不可避免的仍有少量颗粒排出,这些颗粒仍然会影响客户的使用,引起不必要的纠纷,同时,磨机在长期运行过程中,隔仓板、筛板会因各种原因造成变形,产生缝隙,使颗粒从破碎仓窜入研磨仓,引起出磨水泥中颗粒增多。我公司曾出现过磨机大修半年后突然磨尾排渣大幅度增多的现象,经停磨检查发现,二仓筛板有几处破损,如此时停磨更换,不仅要倒二、三仓的球和锻,拆隔仓板,还要拆隔仓板两边各一圈的筒体衬板,工作量大,时间长,影响生产,影响销售,那么怎样才能彻底解决出磨水泥中的颗粒问题呢? 我们曾经在水泥下料口和FU链运机之间设计了一个沉淀箱,但由于有的颗粒质量较轻,不能被除去,效果不明显。经过仔细研究,一般水泥磨磨尾回转筛筛网的孔径都在7mm以上,而出磨水泥中的颗粒粒径大部分小于7mm,造成小于7mm的颗粒经过回转筛时不能被除出。鉴于此种情况,决定更换回转筛筛网,将7mm的筛网更换成4mm的筛网,仅用半天时间,改造更换完成,结果出磨水泥中的颗粒大部分被筛出。这个改造给了我们很大的信心,那么将回转筛更换成2.5mm孔径的筛网,会不会有更好的效果?会不会影响磨尾卸料和磨内通风呢?事实证明,更换2.5mm的筛网,并没有影响磨尾卸料和磨内通风,进一步将出磨水泥中更小的颗粒筛出,取得了想要的效果。至此,彻底解决了困扰我公司多年的水泥中有颗粒这一难题。

4 结束语

解决出磨水泥中的颗粒问题,一定要多方面综合考虑。首先通过调整钢球级配、控制物料流速、优化隔仓板和筛板的安装等措施,从源头上将物料颗粒消灭在破碎仓,然后再在磨尾采取一些补救措施,如减小回转筛孔径,将水泥中的小颗粒筛出,这样标本兼治,就能彻底解决开路磨水泥中的颗粒问题。

TQ172

B

1007-6344(2017)03-0008-01