超声相控阵检测技术在正交异性板U肋角焊缝熔深检测中的应用

2017-05-05毛宝梅

毛宝梅

中铁大桥科学研究院有限公司

超声相控阵检测技术在正交异性板U肋角焊缝熔深检测中的应用

毛宝梅

中铁大桥科学研究院有限公司

目前桥梁钢箱梁桥面板大多采用正交异性板制造,其U肋与桥面板的焊接接头型式为非全溶透角接,焊接量大,焊接要求高。焊缝熔深不够的U肋角焊缝强度不够,在使用过程容易导致桥面板疲劳破坏而开裂,所以有必要对该焊缝的熔深进行检测。采用常规超声波方法进行检测时,测量精度、检测效率均不理想。新的检测技术超声波相控阵检测为U肋角焊缝熔深的检测提供了一种新的选择。该检测方法可对检测过程和数据进行记录并保存,测量结果准确、检测效率高、重复性好。通过对比试验和模拟检测,认为该方法可以应用于大桥的U肋角焊缝熔深检测,能获到较好的检测效果,对该类熔深焊缝的检测具有参考意义。

桥面板 U肋 未焊透 熔深高度 超声波相控阵 扇扫描B扫描

1.概述

在桥梁钢箱梁的制造过程中为了加强桥梁的刚度,一般采用在钢箱梁桥面板、底板和腹板上加焊U形纵肋。U肋与桥面板连接采用熔深角焊缝,大多由8mm钢板制作,焊缝填充深度达到U肋板厚度(8mm)的80%(6.4mm)为合格。

使用中,在载荷作用下,桥面板发生竖向变形,使其与纵向U肋之间产生相对转角应力,焊缝受弯曲拉应力。由于焊缝受拉侧主要为焊缝根部,若熔深不够,则疲劳性能降低。

U型纵肋角焊缝熔深检测常用常规超声波检测时最大难题是因未焊透的形状不规则较难判断最高点的回波位置(二次波F2对应的反射点所测熔深t2不一定等于实际最小熔深高度t1,见图1);且声程远、超声波波束扩散、声束较宽、高度测量

误差大;分辨率小于一次波;手工操作、非连续记录,重复性及工作效率低。

图1 熔深高度测量位置示意

2.超声相控阵检测技术原理

相控阵技术使用多晶片阵列探头可以使声束偏转和电子扫查,利用电子扫描时对焊缝区域全覆盖;配以编码器对焊缝进行一次非平行扫查就可以完整记录检测过程中的数据;利用相控阵分析软件可以将检测数据作多种形式的分析;还可以进行在线或者离线、远程分析,有很好的重复性和可靠性[2]。

本文通过软件模拟及试验验证,分析相控阵技术对U肋焊缝熔深高度测量的可靠性和可行性。

3.超声相控阵技术对U肋角焊缝的检测

3.1 试验内容及方案

3.1.1 试验内容

利用超声相控阵检测技术测量U肋焊缝熔深高度,探讨该技术测量U肋焊缝熔深高度的可行性,评价检测方法的可靠性和效率(见图2)。

图2 超声相控阵对模拟试样测试

3.1.2 试验方案

按照GB/T 32563-2016《超声检测 相控阵检测方法》编制检测试验方案,并分别在对比试块进行参数验证和在模拟试块上检测,最终确定方案的可行性[3][4]。

3.1.3 试验设备与工艺设置[5]

采用Omniscan MX2相控阵设备,相控阵探头10L32-A1(频率5MHz,32晶片),斜楔块60°。聚焦法则:晶片数量32,横波检测,扇形扫描角度范围50~75°[6],角度分辨率1.0°,聚焦深度50mm。扫查分辨率1.00mm,最大扫查速度小于240mm。带编码器做手动扫查,探头布置与扫查方向见图3,采用GB/T 11345标准中的RB-1对比试块[7]制作TCG曲线。

图3 探头布置与扫查方向示意

3.1.4 对比试块的工艺参数验证

为了验证上述设备配置和工艺参数设置的适应性,在对比试块上进行验证试验。

对比试块是在8mm厚钢板上用线切割出深度不同刻槽(见图4),用拟采用的设备和工艺进行检测,检测结果见表1。

图4 对比试块示意图

对所选设备与工艺的分析结果:对2.2mm以上深度的人工刻槽反射体的分辨力误差随角度增加而偏大。按照U肋板8mm熔深80%(即最多允许1.6mm未焊透)的要求,对人工刻槽反射体高度为1.6mm的测量精度误差0.1mm,满足实际检测需要。

3.2 模拟试块工艺验证检测试验

将模拟试块的相控阵检测数据与解剖后的金相试验的测量数据对比,确定检测技术的可行性。

3.2.1 模拟试块制作

试验制作了三块U肋试件,材料规格、焊接工艺与实际一致[8](见图5)。为使试件出现不同高度的未焊透,特将其中一块试件(试样3)坡口做适当的调整:钝边从零逐渐过渡至最大,同时根部间隙从2mm逐渐过渡至零。

图5 U肋试件焊接接点示意图

3.2.2 测量数据的采集

使用上述检测方案,分别对三块模拟试块进行带位置编码器的扫查。扫查过程中观察显示屏,确保成像完整显示(见图6)。

图6 完整扫描显示图

3.3 相控阵扫描显示

3.3.1 检测质量的判别

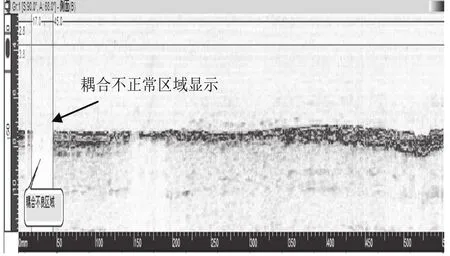

在判读开始前,首先需要对数据合格性做出判别。耦合情况及数据丢失情况均可通过数据的B扫描视图进行判断[10],若B扫视图上在某一长度区域内存在波幅较低的发白区域,则表示耦合不良,如图7所示。若B扫视图上出现竖直方向的白线则表示数据丢失,如图8所示。

3.3.2 模拟试块的B扫描显示

观察三块模拟试块在扫查范围内的完整B扫描显示(图9),从图中可以清晰判断未焊透的分布和高度的连续变化情况。

图7 耦合不良区域

图8 数据丢失

图9 对三块试样连续扫查的B扫描图谱显示

3.3.3 模拟试块的金相试验验证

试样经过相控阵数据采集后,在试样上按照一定间距划线定位,切割后做宏观金相(见图10),测量未焊透的高度。

图10 宏观金相试验

3.4 金相试验与相控阵测试的数据对比

3.4.1 相控阵检测的数据采用TomoV ier2.10R17软件分析读取。通过B扫描、A扫描、S扫描同步显示图谱对未焊透进行判定与深度测量[11]。

3.4.2 相控阵测量的高度数据与金相试验所测量的未焊透高度数据对比见表2。

表2 宏观金相与相控阵检测数据对比

3.5 相控阵检测结果及数据分析

通过表2的数据对比,结果分析如下:

(1)一次扫查即完成上述所获各种成像及数据的采集。

(2)利用软件可以完整分析整个扫查长度内的焊缝。(3)未焊透高度小于2.0mm时的相控阵检测数据误差为0.3mm。(4)随着未焊透高度增加,扫查声束的角度也增加,图像会产生拖尾现象,测量误差呈加大的趋势。

(5)对未焊透高度超过S扫描最大检测角度范围时,相控阵图谱不能完整显示,不能测量其高度值;但实际上说明该部位熔深已经远达不到验收要求,不影响该部位的最终评定结果。

(6)结合B扫描图谱,容易观察缺陷分布及测量超标部位的长度。

4.结论

通过对模拟试块检测和数据分析,超声波相控阵检测技术能满足桥面板U肋角焊缝检测的要求。与常规超声波检测相比有如下优点:

(1)可以全程记录检测过程,并能监测检测过程的工作质量,如耦合情况、数据丢失。

(2)可以对采集数据B、S、A扫描显示图谱同时进行分析,结果更清晰、完整、准确。

(3)通过B扫描图谱可以分析所检U肋角焊缝整体焊接熔深情况,容易区分正常显示区域与非正常显示区域。重点对非正常显示区域分析,使评定工作更直观、容易、高效。

(4)检测效率与测量精度相对常规超声波检测手段而言都有较大提高。

同时,超声波相控阵检测方法是一种新兴的检测手段,其应用对待检构件表面质量要求较高,对制造单位的制造工艺水平提出了更高的要求,同时对检测人员的素质和分析软件处理能力要求较高,需要进行专门培训。

[1]王庆曾.港珠澳大桥钢箱梁板单元制造工艺及质量控制.世界桥梁,2016,44(2)

[2]李衍.超声相控阵技术.无损检测,2007年8月,第31卷第4期。[3]李衍.钢结构件焊接接头超声相控阵实际探伤条件的研讨.无损检测,2011年第33卷第8期。

[4]涂春磊等.对接焊缝相控阵超声检测可靠性的CIVA仿真与试验,无损检测,2013年第35卷第11期

[5]ASTM标准,E2700-09使用相控阵的接触法焊缝超声检验标准操作方法

[6]姜学平等.相控阵超声检测扇形扫描角度范围, 无损检测,2015年第37卷第11期

[7]GB/T11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级

[8]李衍.ASME标准新版中有关相控阵超声成像检测的要点评析第一部分:两种方法要求(续),无损检测2015年第37卷第8期

[9]李衍.承压设备焊缝超声相控阵检测读谱.2010远东无损检测论坛论文精选.

[10]李男等.海工小径管超声相控阵检测数据