6万t/a氢氧化钾固碱装置改造

2017-05-04祁伟

祁伟

(青海盐湖镁业有限公司,青海 格尔木 816000)

6万t/a氢氧化钾固碱装置改造

祁伟

(青海盐湖镁业有限公司,青海 格尔木 816000)

对6万t/a氢氧化钾固碱装置生产不正常现象进行了分析,并针对生产中出现的问题进行技术改造,改造完成后生产运行平稳,为同类装置技改提供了有利的参考经验。

氢氧化钾;SET公司;重庆博张机电设备有限公司;改造;生产平稳

青海盐湖股份有限公司化工公司 (以下简称盐湖化工公司)蒸发固碱装置引进意大利SET公司整体工艺设备,由成达工程公司消化专利商工艺承担设计,中国化学第七建设公司承建。装置于2010年建成,2011年3月固碱装置开车运行。因为多方面原因,装置在运行的3年中因各种故障不能做到长周期稳定运行。为保障装置稳定生产,2014年4月,该公司决定利用全厂停车检修期对固碱装置进行整体改造。

1 原生产工艺路线

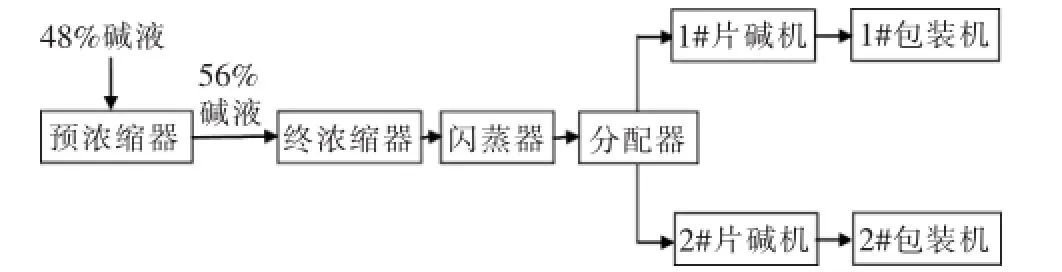

来自罐区的48%氢氧化钾液碱由输送泵打入片碱装置区板式换热器中进行换热 (利用二次蒸汽冷凝液加热),换热后进入装置预浓缩器中,换热后浓度提升至56%(利用最终浓缩器的二次蒸汽加热),再由预浓缩泵打入列管式最终浓缩器中,经过熔盐加热后,浓度提升至90%,温度升至390~400℃,自流进入融熔碱罐上升侧,通过负压操作由2根上升管进入闪蒸器中,上升管内融熔碱利用熔盐进行加热,由1根下降管进入融熔碱罐下降侧,浓度提升至95%,温度降至380℃,再经过分配器进入2台片碱机进行冷却结片,结片温度降至35℃后,由每台片碱机对应的单台自动包装机进行包装外售。流程示意图见图1。

图1 氯化钾固碱装置流程示意图

2 装置存在的主要问题

2.1 自动包装机故障率高

配套2台片碱机对应的2台全自动包装故障率较高,由于在生产过程中,自动包装机电气故障、热封故障、下料振动故障频繁发生。当包装机故障无法正常包装时,单台片碱机下料仓没有备用包装机,导致料仓堵料,终浓缩降量。甚至在该台包装机未排除故障情况下另一台片碱机及对应包装机再故障时,只能做固碱装置停车处理。包装机频繁故障不仅不利于系统的连续稳定生产,更导致固碱系统频繁停车,在开车初期因包装机故障导致固碱装置停车次数甚至达到15次/月。因液碱具的强腐蚀性,特别是在高温的状态下,其腐蚀性就更强烈,一般的镍材在高温状态下,经过几年就需要更换。而装置频繁开停车对设备腐蚀尤为严重,每一次开车,进料液碱都会冲掉镍材表面起保护作用的氧化镍层,继续冲刷腐蚀下层镍材,造成设备器壁变薄,影响使用寿命,长期以往造成设备腐蚀泄漏。

而该装置从建设到开车阶段均没有专利商技术指导,由于施工问题、包装设备频繁故障使装置频繁开停车对于镍材设备特别是最终浓缩器、分配器、片碱机转毂、片碱机弧形锅伤害较大。

2.2 设备腐蚀泄漏

从2011年下半年,该装置加强包装机维护,并在料仓一侧加装侧下料口管线。在包装系统出现故障时,即利用侧下料口人工临时包装,为排除故障赢得时间,避免因料仓堵料导致降量或停车,至此因包装机故障导致装置停车率有所下降,但仍然不能做到稳定运行。由于人工包装劳动强度大且因没有除尘设施导致现场操作环境极其恶略,使临时包装线不能长时间运行,仅能最长提供12 h抢修自动包装机的时间,并没有从根本上解决包装机问题。而在短期内抢修包装机没有成功,还是造成装置停车。自2012年年初开始,终浓缩器、分配器、片碱机弧形锅频繁发生泄漏。特别是终浓缩降膜浓缩器,从开始的一两根列管泄漏到最严重时超过50%列管泄漏,装置为保障生产,一方面焊接泄漏列管,一方面对难以维修列管进行堵塞。但最终浓缩器50%列管堵塞造成生产负荷只能维持在正常值的一半,浓缩成膜过程不能很好的进行,进一步加剧设备腐蚀,在这段时间内即使加大糖的加入,但成品碱中镍含量仍上升,成品片碱中出现黑碱的质量事故时有发生。

对泄露的列管式最终浓缩器根据原设备图纸委托厂家重新制作1台镍材列管式最终浓缩器进行更换,但该最终浓缩器在更换6个月后继续发生泄漏。

2.3 转毂故障

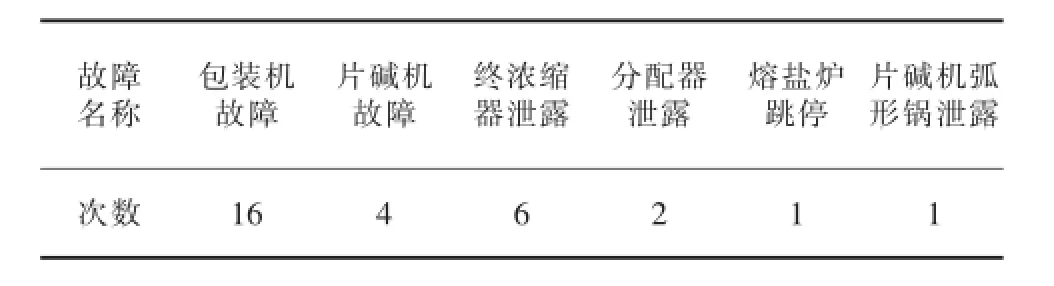

同时,片碱机转毂使用寿命一般为四五年,该装置频繁开停车加速该过程,导致片碱机转毂筒体热变形焊口裂开、转毂表面也凹凸不平、表面包镍最薄处仅1 mm,造成整个刀片局部刮刀贴合不到位,一方面刮刀不能有效的将转毂表面碱层完全刮下,生产不规则的大块碱;另一方面,操作人员为了产品品质,使整体刮刀尽量贴近转毂表面进行调刀,导致刮刀、转毂表面进一步受到伤害。导致生产中不断有大块熔融碱产出,影响产品外观,片碱机弧形锅腐蚀泄漏事故也频繁发生,多次补焊后使用效果也不理想。同时发现因冷却水结垢导致片碱机喷嘴堵塞,使冷却水不能均匀的分布到转毂表面,影响结片效果,2012年5月固碱停车记录见表1。

表1 2012年5月固碱停车记录

3 固碱装置改造

针对装置出现问题,该公司与重庆博张机电设备有限公司进行装置整体改造。利用原有熔盐系统、采用单管式及气液分离器组成的最终浓缩器替代现有的列管式最终浓缩器;更换新式分配器;更换片碱机弧形锅;更换片碱机转毂;将原有全自动包装机拆除,更换为半自动包装机。并对配套片碱机刮刀系统、伴热系统进行改造。

3.1 固碱浓缩系统改造

改造之后工艺路线如下。

(1)采用单管式及气液分离器组成的最终浓缩器替代现有的列管式最终浓缩器,更换了发生泄漏的原分配器。利用原熔盐系统、闪蒸系统,单管式最终浓缩器装卸方便,单根故障时易于更换。

(2)通过浓碱泵加压56%液碱输送到最终降膜浓缩器的上部,经分配及孔板限流后进入各降膜管中,液膜在下降过程中与高温熔盐进行热交换,脱水呈熔融碱。然后在分离器中分离出过热蒸汽,90%碱液再进入95%碱槽。

(3)在每根降膜管熔盐出口加装测温点将信号送至DCS系统显示,观察每根降膜管熔盐出口温度变化情况。

3.2 片碱机改造

原片碱机刮刀为整片刀片,不利于对转毂局部形变进行调整,造成局部刮刀贴合不到位而不能有效的将转毂表面碱层完全刮下,造成成品片碱袋中夹带不规则的大块碱,影响产品外观,甚至将包装袋烫漏。而改造的新式刮刀由7组片可独立调节的刮刀组成,并增加转毂两侧刮刀,避免转毂边缘产生熔融碱,减少了侧面碱片掉落到弧形锅侧面形成废碱,减少了产品碱损失。并对变形的2台转毂进行更换,解决了转毂筒体热变形焊口裂开、转毂凹凸不平使刮刀不能完全贴合造成成品碱夹带大块碱等问题。更换片碱机弧形锅,加装弧形锅电伴热,在投碱前7 h升温预热,使弧形锅温度达到350℃,减轻进碱时温差造成的热应力,延长设备使用寿命。

同时,针对原设计使用循环水冷却片碱机,水结垢导致片碱机喷嘴堵塞,使冷却水不能均匀的分布到转毂表面,影响结片效果的问题。对片碱机冷却系统进行改造,一方面对转毂筒体内喷嘴进行合理分布改造,使喷射角度水量更加合理;另一方面,采用脱盐水代替循环水进行冷却,循环水通过板式换热器冷却脱盐水,避免了因水结垢堵塞片碱机喷嘴。

3.3 包装机改造

经过考察国内外片碱包装机,发现片碱自动包装稳定运行技术属于难以克服的世界性难题,为了保障包装系统生产稳定,拆除原有的2台全自动包装机。将1台片碱机对应1台全自动包装机设计改为1台片碱机对应2台半自动包装机。半自动包装机采用国内广泛使用的哈博实包装机。在生产中定期对备用包装机及时清理清洗校验,当1#包装机出现故障时,迅速切换至2#包装机,保证生产稳定。避免原设计中因单台包装机故障导致固碱系统降量甚至停车问题,保证了生产系统稳定。

4 改造总结

改造施工由重庆博张机电设备有限公司整体承包于2014年4月开始施工,月底竣工,5月5日一次开车成功,在运行的近3年时间里装置生产稳定,故障率大幅降低,保证了稳定生产。

根据HG/T 3688-2010高品质片状氢氧化钾行业标准划分,改造前产品及改造后产品指标见表2。

工艺改造完成后,产品能耗降低,煤耗下降0.13 t/t;产品质量显著提高,优等品合格率增加4.6%,一级品率增加12.5%,年开工率增加38.8%。

表2 产品改造前后指标

盐湖化工公司此次固碱装置进行整体改造工作,最大程度利用原装置闪蒸器、熔盐系统、片碱机框架等设备。在引进方式实施该项目过程中,在注重引进重庆博张机电设备有限公司先进工艺技术及可

60 kt/a potassium hydroxide alkaliDevice reform

QIWei

(Qinghai Saline Lake Magnesium Industry Co.,Ltd.,Golmud 816000,China)

∶The paper analyses the abnormality of 60kt/a sodium hydroxide solid alkali plant during process period,and did technology innovation aim at the problems arising from the production trial run.After technology innovation,the production operation is stable.The information we offered is practically summarized according to ourexpernces,forsimiliarfactory plantreference.

∶dium hydroxide;SET company;innovation;production stability

TQ<114.35 文献标识码:B class="emphasis_bold">114.35 文献标识码:B 文章编号:1009-1785(2017)04-0044-03114.35 文献标识码:B

1009-1785(2017)04-0044-03

B 文章编号:1009-1785(2017)04-0044-03