液氮温区脉动热管流动及传热特性研究

2017-05-02马文统

马文统,陈 曦,唐 恺

(上海理工大学能源与动力工程学院 制冷与低温技术研究所,上海 200093)

液氮温区脉动热管流动及传热特性研究

马文统,陈 曦,唐 恺

(上海理工大学能源与动力工程学院 制冷与低温技术研究所,上海 200093)

脉动热管是一种新型传热元件,具有结构简单、传热性能突出的优点。为了研究低温脉动热管管内工质流动及传热特性,采用液氮为工质,运用多相流VOF方法建立闭式环路结构的低温脉动热管的三维数值模型,并对模型进行了数值模拟。文章对低温脉动热管管内工质的流型变化和传热性能的影响因素进行了研究。结果显示,低温脉动热管从启动阶段到稳定运行阶段管内工质存在多种流型。得出低温脉动热管的倾角、充液率和内径会对低温脉动热管的传热性能产生一定的影响,并分析了倾角、充液率和内径对低温脉动热管传热性能的影响特点。

低温脉动热管;数值模拟;流型;传热性能

0 引言

脉动热管(Pulsating Heat Pipes,PHP)或称自激式热管(Oscillating Heat Pipes,OHP)因高效的传热特性和结构简单等特点,引起了国内外众多科研工作者的关注,并在过去几十年里得到了一定的发展。脉动热管是由毛细管弯折而成,依靠内部的工质对流及蒸发冷凝来实现热量的传递,运行的动力来源于管内的压力差。脉动热管一般分为三部分:蒸发段、绝热段和冷凝段,工质在蒸发段蒸发,在冷凝段冷凝。脉动热管与其他热管相比,主要优点有(1)结构简单,体积较小,成本低;(2)传热性能好;(3)可以任意弯曲,适应性好。脉动热管按结构划分一般可分为开式环路结构、带单向阀的环路结构和闭式环路结构,其中闭式环路结构性能最佳[1-2]。

目前国内外对脉动热管的研究大多处于常温区,经过几十年的发展,常温区脉动热管的研究已经相对成熟,而低温区的研究相对较少,国外对低温脉动热管的研究也大都是实验研究。由于低温脉动热管在低温超导、航空航天、低温医疗等领域有着巨大的应用价值[3],低温脉动热管的各项研究也日益引起了各国学者的研究。日本核聚变研究所[4-5]进行了以液氢/液氮/液氖为工质的低温脉动热管的实验研究。美国威斯康星大学麦迪逊分校进行了液氦温区的脉动热管的实验研究[6],该研究实现了脉动热管在32弯头下的水平高效运行。法国原子能委员会(CEA)搭建了液氦温区脉动热管的试验台[7],利用脉动热管连接低温制冷机与冷却物,解决了脉管制冷机制冷区域小的问题。

斯特林制冷具有制冷温度低、制冷量大、工作效率高、结构紧凑、工作寿命长、合适的制作成本及运行成本等特点,其制冷温度可达到液氮温区[8],利用低温脉动热管的特点,可以对斯特林制冷机的冷量进行远距离传输,以此为目的,进行液氮温区脉动热管的模拟研究。

1 数理模型

1.1 几何模型

使用的三维脉动模型如图1所示,低温脉动热管的蒸发段、绝热段、冷凝段的长度分别为100 mm、80 mm、100 mm,弯曲段半径为5 mm,在蒸发段、绝热段和冷凝段分别有8个点来记录脉动热管运行过程中温度和压力的变化。其中,1、2两点温度和压力的平均值分别作为蒸发段的温度和压力值,3、4、5、6四点温度和压力的平均值分别作为绝热段的温度和压力值,7、8两点的温度和压力的平均值分别为冷凝段的温度和压力值。

图1 脉动热管几何结构图Fig.1 Geometry of pulsating heat pipe

1.2 数学模型

(1)控制方程

建立低温脉动热管[9]数值模型并求解,采用的VOF模型是基于物质的体积分数来进行计算求解的,通过计算气液两相的体积分数αv、αl,捕捉气液分界。气液两相满足式(1):

式中:v为气相;l为液相。

连续性方程式(2)~(3):

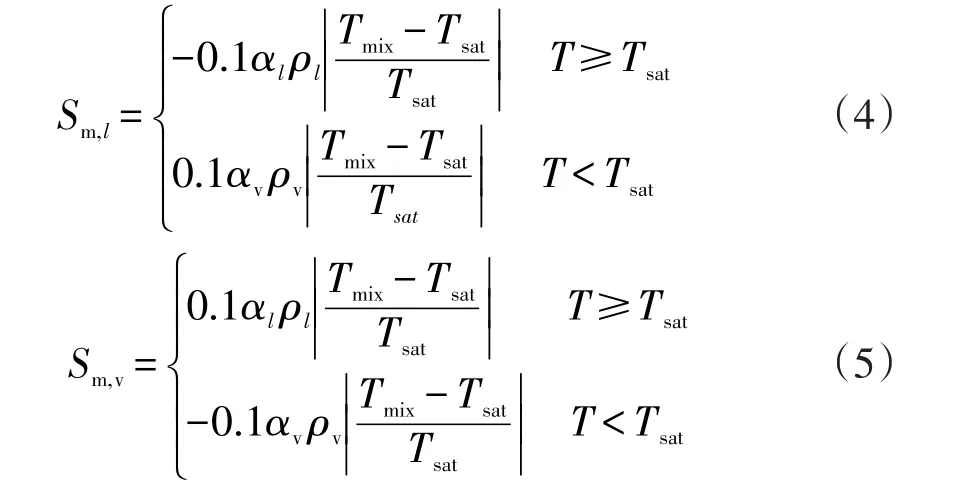

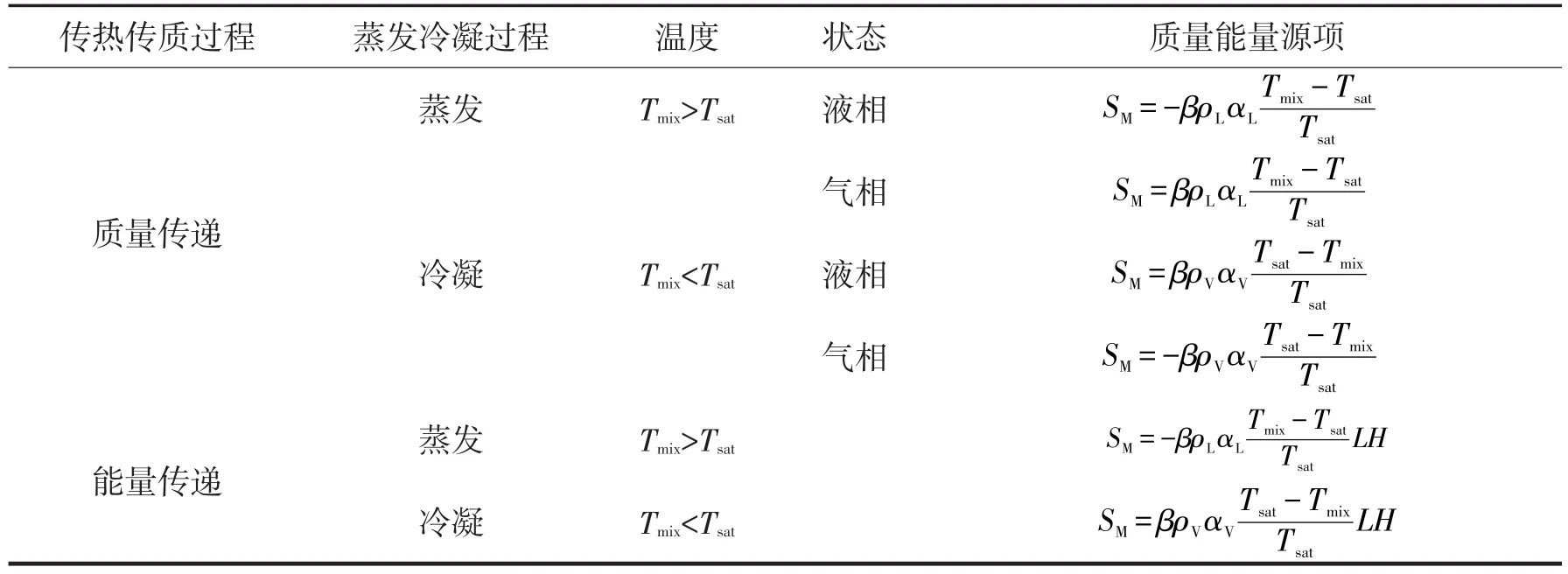

式中:αv、αL、ρv、ρL分别为气体、液体体积分数和密度;u→为质量速度;Sm为计算蒸发冷凝质量转移的源项;可由式(4)、式(5)计算得到。

式中:Tmix为混合相温度。

动量方程:

式中:p为压力;μ为动力黏度。

采用连续表面张力(CSF)模型处理气液之间的作用力,计算为式(7):

式中:C为表面接触角;σ为表面张力系数。能量方程:

式中:Sh为计算在蒸发和冷凝过程中能量转移的源项;E为基于饱和蒸气温度以及定压比热容的内能,如式(9):

式中:Te为蒸发段温度;Tc为冷凝段温度;Q为脉动热管传热量。其中:

反映脉动热管的传热阻值的定义为式(10):

(2)传热传质模型

脉动热管的热量的传递是通过管内工质的蒸发和冷凝。要模拟脉动热管工质气液相变和流动情况,必须将其内部的气液两相物理过程表达清楚。Fluent软件内没有一个能够精准描述脉动热管内气液相变物理过程的传热传质模型,所以必须利用UDF编程实现对工质气液两相流的模拟,其方程如表1所列。

表1 传热传质源项方程Table1 Heat and mass transfer source equation

1.3 数值模拟方法

将图1的液氮温区低温脉动热管作为控制体,网格划分采用结构网格划分。采用的网格总数为652 145。工质气液两相密度、比热容、导热系数、动力黏度等物性参数和温度与压力有关,这些物性参数及由气液相变引入的传热传质模型都需要运用用户自定义函数(UDF)来进行计算。模拟的低温脉动热管初始充液温度为75 K,对控制方程中的参量使用欠松弛因子,分别为:压力项0.5,密度项0.8,体积力源项0.7,动量源项0.3,能量源项0.7。时间步长为10-5s,计算流场中各参量的残差收敛标准为10-5s。在计算过程中,对充液率、倾角、加热功率等参数进行改变,进而得到不同条件下,各个因素对液氮低温脉动热管的影响特点。

2 模拟结果与分析

2.1 管内流动的模拟结果与分析

脉动热管的热量传递靠的是两相的蒸发冷凝和流体流动的强制对流换热来实现的,其内部工质流动的主要形式有泡状流、塞状流、半环状流(塞状流与环状流的混合)、环状流。不同的流型对脉动热管传热性能的影响也是不同的,在模拟过程中,从脉动热管启动到管内两相流体循环流动,管内流体流型在不断的变化,各种流型在管内交替出现[10-11]。在温度为75 K时,液氮在表面张力和重力的作用下气液逐渐分离直至达到稳定状态,如图2所示。

图2 初始充液稳定分布图Fig.2 Initial liquid filling stable distribution

在达到初始充液稳定后,在蒸发段加上恒热流边界条件,冷凝段采用恒壁温边界条件,绝热段热流密度为零,一段时间后在脉动热管进入启动阶段后,得到低温脉动热管管内流型的两相图,如图3所示。从图中可知,在模拟过程中,从启动阶段到管内两相流体循环流动,管内流体流型在不断的变化,各种流型在管内交替出现。当脉动热管稳定运行后,逐步增大加热功率,管内流型发生了改变,功率的增大,使得壁面与流体的温差增大,传热变快,管内液相工质蒸发速率变大,液相工质在蒸发段迅速蒸发为气体,气相工质经过不断聚合,管内出现环状流与塞状流共存的半环状流。随着蒸发段加热功率的进一步增大,管内因蒸发产生的气相越来越多,流型逐渐由泡状流,半环状流转换为环状流,如图4所示。

图3 启动阶段到稳定运行管内流型图Fig.3 Flowpatterninthestart-upphasetothestablerunningpipe

图4 泡状流到环状流的转化图Fig.4 Transformation of bubbly flow to annular flow

2.2 传热特性模拟结果与分析

(1)倾角和加热功率对低温脉动热管传热性能的影响。倾角是影响脉动热管传热性能的一个重要因素。定义热管水平放置时倾角为0°,垂直放置时倾角为90°,改变倾角研究其传热热阻的变化,如图5所示,随着倾角的变小,热阻逐渐变大。从图中还可以得出,在同一倾角下,低温脉动热管的传热热阻随着加热功率的增加有一定程度的下降。在该模拟工况下,水平放置时热管没有能够顺利启动。倾角的变化,主要影响了重力在流动方向上的分力,表明当弯管数不多时,重力依然会对脉动热管产生重要影响。脉动热管管内工质稳定循环的动力源为其内部压力不平衡而产生的脉动力,当弯管数不多时,重力也会影响其脉动力的形成,且工质在冷凝段冷凝为液体后,在脉动力和重力的作用下,其回流到蒸发段。

(2)充液率和加热功率对低温脉动热管传热性能的影响。充液率对脉动热管的传热性能有着较大的影响。图6为不同充液率下热阻随加热功率的变化。由图可知,充液率低时,管内热阻较小,随着充液率的提高,管内热阻也提高。这是因为在充液率低时,管内气泡较多,工质流速较快、传热快、蒸发段和冷凝段温差较小。

图5 不同倾角下热阻随加热功率的变化图Fig.5 Variation of thermal resistance with heating power at different inclination angles

图6 不同充液率下热阻随加热功率的变化图Fig.6 Variation of thermal resistance with different heating power under different liquid filling

当充液率高时,管内液体增多,稳定运行时管内流型以塞状流和环状流为主,流动阻力大,蒸发段和冷凝段温差增加,热阻增加。从图6还可以得出,在同一充液率下,热阻会随着加热功率的增加而减小。当加热功率增加时,热管蒸发段内工质温度和压力也会随之增高,管内工质流动驱动力增加,流动速度加快,换热变快;随着功率的增加,管内气泡产生速率加快,也相应提升了管内工质流动驱动力,且气泡携带的显热和潜热变多,传热变多,热阻较小。当加热功率较低时,随着加热功率的增加,管内流型由塞状流逐步变到环状流,管内流动摩擦力减小,这时热阻减小的幅度较大,当充液率较高时,随着加热功率的增加,管内流型由半环状流逐步变到环状流,管内流动摩擦力变化较小,热阻减小的幅度较小。

(3)内径和加热功率对低温脉动热管传热性能的影响。脉动热管的内径不同,会对脉动热管的传热性能产生一定的影响[12]。为了探究管径对低温脉动热管传热特性的影响,分别对充液率为50%时不同内径的低温脉动热管进行模拟,热阻变化如图7所示。可以看出,在低加热功率下,内径小的低温脉动热管的传热热阻小于内径大的传热热阻,当加热功率较高时,内径小的低温脉动热管的传热热阻大于内径大的传热热阻,这是因为在相同充液率下,当内径变大时,管内需要更多的工质,这就需要克服更多的阻力,同时表面张力变小,需要更多的能量积累才能使脉动热管稳定运行。此外,从图7中还可以观察到,当充液率为50%时,随着加热功率的增加,不同内径脉动热管的传热热阻都有不同程度的下降,但当加热功率足够大时,热阻的变化值趋于平稳。

图7 不同内径下热阻随加热功率的变化Fig.7 Variation of thermal resistance with heating power under different diameters

3 结论

采用液氮作为低温脉动热管的工质,分析了各种工况下低温脉动热管管内工质的流动特性和传热特性,得出结论:

(1)低温脉动热管经历启动阶段到稳定运行阶段,管内工质的流型会发生改变,管内会出现泡状流、塞状流、半环状流(塞状流与环状流的混合)、环状流等流型;低温脉动热管稳定运行后,当加热功率增大时,流型也会发生改变,泡状流会变为塞状流或半环状流,半环状流变为环状流;

(2)倾角是影响低温脉动热管传热性能的一个重要因素。倾角为90°(垂直放置)时,低温脉动热管的传热性能最好,随着倾角的减小,热管的热阻逐渐上升,当低温脉动热管的弯管数不多时,重力对脉动热管依然依然产生重要影响,在倾角为0(水平放置)时,不能正常启动;

(3)充液率对低温脉动热管的传热性能有着较大的影响。充液率低时,管内热阻较小,随着充液率的提高,管内热阻也提高。当充液率高时,管内液体增多,稳定运行时管内流型以塞状流和环状流为主,流动阻力大,蒸发段和冷凝段温差增加,热阻增加。低充液率时低温脉动热管热阻随加热功率增加而减小的幅度大于高充液率时的低温脉动热管;

(4)低温脉动热管的内径不同,会对低温脉动热管的传热性能产生一定的影响。当充液率为50%时,在低加热功率下,内径小的低温脉动热管的传热热阻小于内径大的传热热阻,当加热功率较高时,内径小的低温脉动热管的传热热阻大于内径大的传热热阻。

[1]Gi K,Sato F,Maezawa S.Flow visualization experiment on os⁃cillating heat pipe[C]//Proceedings of 11th Int.Heat Pipe Con⁃ference,1999:166-169.

[2]Ma H B,Wilson C,Borgmeyer B,et al.Effect of nanofluid on the heat transport capability in an oscillating heat pipe[J].Ap⁃pliedPhysicsLetters,2006,88(14):143116.

[3]徐冬,乔斌,刘辉明,等.低温脉动热管的研究进展[J].低温与超导,2015(1):8-14.

[4]Jiao A J,Ma H B,Critser J K.Experimental investigation of cryogenic oscillating heat pipes[J].International Journal of Heat&MassTransfer,2009,52(15):3504-3509.

[5]Mito T,Natsume K,Yanagi N,et al.Development of highly ef⁃fective cooling technology for a superconducting magnet using cryogenic OHP[J].IEEE Transactions on Applied Supercon⁃ductivity,2010,20(3):2023-2026.

[6]FaghriYZA.AdvancesandUnsolvedIssuesinPulsatingHeat Pipes[J].HeatTransferEngineering,2008,29(1):20-44.

[7]Natsume K,Mito T,Yanagi N,et al.Heat transfer performance of cryogenic oscillating heat pipes for effective cooling of su⁃perconductingmagnets[J].Cryogenics,2011,51(6):309-314.

[8]吕文杰,霍英杰,朱建炳,等.双温区双冷指斯特林制冷机连管的设计[J].真空与低温,2015,21(4):241-245.

[9]Liu X,Hao Y.Numerical Simulation of Vapor-Liquid Two-Phase Flow in a Closed Loop Oscillating Heat Pipe[C]//ASME 2009 International Mechanical Engineering Congress and Ex⁃position,2009:609-617.

[10]Lee W H,Lyczkowski R W.The basic character of five twophase flow model equation sets[J].International Journal for NumericalMethodsinFluids,2000,33(8):1075-1098.

[11]刘向东,郝英立.闭式循环振荡热管内气液两相流数值模拟[J].东南大学学报:自然科学版,2009,39(5):961-966.

[12]韩晓红,郑豪策,高旭,等.大管径闭环脉动热管传热特性研究[J].低温工程,2015(5):23-27.

NUMERICAL SIMULATION STUDY OF THE FLOW AND HEAT-TRANSFER PREFORMANCE OF PULSATING HEAT PIPE AT CRYOGENIC TEMPERATURE

MAWen-tong,CHEN Xi,TANG Kai

(Institute of Refrigeration and Cryogenics Technology,University of Shanghai for Science and Technology,Shaihai200093,China)

Pulsating heat pipe(PHP)is a high-efficiency heat transfer device with simple structures and excellent heat-transfer performance.In order to study the pulsating heat pipe which can be used at the liquid nitrogen zone,a threedimensional numerical model was established and numerically analyzed based on the VOF method in this paper.In this paper,the changes in flow patterns of working medium and the influence factors of heat transfer performance of cryogenic PHP were studied.The results indicated that there existed a variety of flow patterns of working medium from the start phase to stable operation phase in cryogenic PHP.The angle,charging rate and inner diameter had certain influences on the heat transfer performance in cryogenic PHP and the characteristics of these factors which influence the heat transfer performance were analyzed.

cryogenic pulsating heat pipe;numerical simulation;flow pattern;heat transfer performance

TB657

A

1006-7086(2017)02-0102-05

10.3969/j.issn.1006-7086.2017.02.008

2016-07-01

马文统(1991-),男,山东日照人,硕士研究生,主要从事制冷与低温技术研究。E-mail:mawentong3@163.com。