基于车牌识别技术的煤矿汽车快速定量装车系统研究

2017-05-02武徽

武 徽

(天地科技股份有限公司,北京市朝阳区,100013)

★ 煤炭科技·机电与信息化 ★

基于车牌识别技术的煤矿汽车快速定量装车系统研究

武 徽

(天地科技股份有限公司,北京市朝阳区,100013)

针对工业4.0模式下煤炭产品公路运输需要通用且唯一的信息化标签的问题,提出了基于车牌识别技术的煤矿汽车快速定量装车系统,介绍了该系统的架构设计和系统设计,详细阐述了车牌识别技术与装车站的融合、基于车牌识别技术的装车自控原理以及车牌识别技术在煤炭装车中的使用与优化。实际应用表明,基于车牌识别技术的煤矿汽车快速定量装车系统实现了汽车装车过程的自动化和信息化控制,降低了汽车装运过程的装车成本,提高了用户的利润空间。

煤炭装车 车牌识别 汽车运输 自动化系统

1 煤矿汽车快速定量装车系统架构设计

工业4.0模式下强调信息化与工业化的高度融合,煤矿汽车快速定量装车站不再是单一完成生产任务的执行机构,它需要与企业的运营层和工厂管理层紧密结合起来。产品的销售、分销甚至是运输管理都由企业运营层完成后,将销售信息交由工厂管理层进行处理,并形成装车生产任务下发至快速定量装车站。实际装车信息再经由工厂管理层进行汇总统计上交到企业运营层,成为合同结算凭据。煤矿快速定量装车系统数据读写框架如图1所示。

由图1可以看出,企业运营层不仅要进行销售管理,同时也要进行运输管理,并要把合同所涉及的包括销售量、销售时间、车牌、车辆标载和销售煤种等装车信息下发至工厂管理层。工厂管理层接收到信息后,根据信息的销售煤种、总销售量以及销售时间对煤矿汽车快速定量装车站下派生产任务。装车站开始准备,待装车辆开至后可立即开始装车。待装车辆通过信息化管理无需再经过发卡或者票据的过程,直接开至指定装车站点。装车站装车需要根据车辆信息进行配料和卸料。当待装车辆开至装车站前经过地感线圈时,触发车号识别且摄像头进行拍照,系统对拍照结果进行分析,提取车辆号牌。扫描成功后可通过一侧的LED屏看到本车相关信息确认数据。车辆号牌信息与工厂管理层中的数据进行比对,找到相关装车信息,提取并发送至装车站PLC中,为装车过程提供数据支撑,完成装车过程。在前一辆车定量仓关闭并开始平煤的过程中,就开始为后一辆车开启配料过程,将单次装车的时间减少至最少。这样的过程循环重复,形成连续装车过程。基于车牌识别技术的煤矿汽车快速定量装车过程示意图如图2所示。

在装车数据层面上,装车前的数据由企业运营层通过工厂管理层下发形成,并通过车牌识别技术提取并交由装车系统。装车站完成装车过程后,形成装车数据,并将装车信息反馈至工厂管理层进行装车生产的信息统计汇总。在其他装车节点,例如车辆离场时,也可使用车牌识别技术确认车辆所在的场区位置,并提取数据库中车辆对应的装车信息使用查验。装车信息提取与储存过程示意图如图3所示。

2 煤矿汽车快速定量装车系统设计

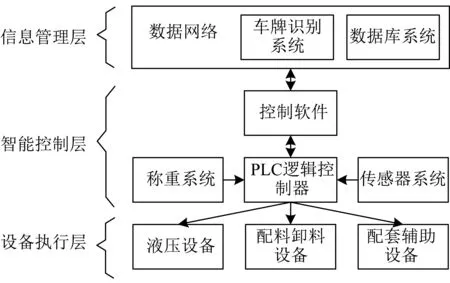

快速定量装车的目的是将物料在保证精度的前提下按照装车需求量以最快的速度称量并投放至车厢。在自动化模式下装车效率大大提升的同时,煤矿快速定量装车系统对自身内部的结构进行了重新定义,除去结构主体外主要包括三大部分,分别为信息管理层、智能控制层和设备执行层,煤矿汽车快速定量装车系统设计如图4所示。

2.1 信息管理层

信息管理层主要由车牌识别系统、装车数据系统以及相应的数据网络构成,主要完成车辆智能调度、车辆信息采集、车辆定位以及装车数据信息管理等内容。由于装车站前等待装车的车辆较多,所属客户和物流公司不尽相同,所装物料品种也存在差异,因此需要对车辆信息和车辆车牌进行采集和识别,根据采集的数据与数据库中的数据进行比对,从而实现车辆的定位和车辆的管理调度工作,同时把必要的信息下发至智能控制层。

2.2 智能控制层

智能控制层主要包含PLC可编程序控制器为核心的电控系统、称重系统以及配套的软件系统等。随着技术的不断发展,工业以太网得到广泛使用,称重系统通过装车站内部的工业以太网与PLC系统相连,为PLC系统控制设备提供依据。 PLC系统按工艺需求进行逻辑设备的控制,并将需要采集记录的数据上交至工控机中的控制软件系统, 控制软件系统可形成HMI界面用以监视和控制设备,同时控制软件还与信息管理层中的数据系统进行信息交互。

图4 煤矿汽车快速定量装车系统设计

2.3 设备执行层

设备执行层包含液压设备、配料和卸料设备以及配套辅助设备等一系列需要在生产中完成动作和工艺流程的装置,其主要由智能控制层通过控制电机启停和电磁阀动作实现目标。煤矿汽车装车系统以液动控制为主,液压站一般采用双泵双电机,设有热油循环管路和液压油冷却管路,液压系统实现全天候运行,主要作为以驱动配料闸门卸料闸门的动作,标定砝码的提升和平煤设备的动力;配料和卸料设备主要由缓冲仓及其配料闸门、定量仓及其卸料闸门以及平料装置组成;配套辅助设备包括三级采样设备、抑尘除尘设备以及自动润滑设备等。

2.4 装车工艺流程

待装汽车到达装车站后,车牌识别系统确认车辆位置并调取车辆信息,智能控制层从信息管理层获取信息后开始驱动设备执行层。首先缓冲仓下多个平板配料闸门开启,物料被配放至定量仓中。定量仓是由四周的称重传感器进行支撑,当物料进入定量仓后称重系统实时称量。当接近预定重量时,缓冲仓下的配料闸门逐个关闭,待定量仓内物料稳定后实施静态精确称重。车辆到达装车站正下方并对位,定量仓下的装车闸门开启,物料通过定量仓下的溜槽将物料装入车厢,均匀分布在车厢内。装车完成后,关闭定量仓闸门。智能控制层获得装车数据后再交回信息管理层。接着系统读取后一辆车信息,缓冲仓下平板闸门打开为下一辆车配料。配料、称重、计量循环作业,形成连续装车过程。配备平煤器的快速定量装车系统示意图如图5所示。

图5 配备平煤器的快速定量装车系统示意图

3 车牌识别技术与装车站的融合

如前文所述,车牌识别技术作为装车站信息管理层与智能控制层衔接的承上启下部分,需要与装车系统实现无缝融合。

3.1 车牌识别摄像头的选型

车牌识别摄像头是整个设备识别系统的核心组成部分,必须针对汽车装车的特点对摄像头进行选取。车牌识别摄像头跟组装车特点应具备以下特征:

(1)采用百万像素高清识别技术,图片清晰可以提升车牌识别率,视野宽广,可控车道宽度大,车辆驶入的可接受性角度大。

(2)配备自适应补光灯,对拍照亮度自适应,可对车牌区域进行焦点连动的自动曝光,获得最佳曝光效果。

(3)受装车环境制约,车牌表面和摄像轴线无法做到垂直,车牌发生畸变会对识别造成影响。因此,摄像头最大倾斜角度应达到25°,安全角度达到15°,能够有效利用畸变校准算法、神经网络或特征识别对上述问题进行修正。

(4)需具备视频监控及车牌识别同时在线功能,同时实现装车过程的监视工作。

(5)防护等级达到IP66以上,摄像头镜头具有加厚防砸玻璃,防止溅落煤块砸坏。

(6)设备全网络化,采用TCP/IP网络方式信息传输,与装车站网络兼容。

3.2 车牌识别设备的安装与调试

车牌识别摄像头应安装在车辆进入装车站前道路一侧,摄像头固定高度应在1.6 m左右,通过双绞线进入装车站工业以太网通讯网络。在进入装车站道路上距离摄像头离开装车站方向3.5 m处设置地感线圈,地感线圈与道路平行方向长1 m,与道路垂直方向宽2 m,地感线圈周围1 m范围内不能有超过220 V的供电线路。地感线圈与摄像头触发端子连接,作为触发拍摄的依据,安装完毕后需对摄像头角度和清晰度进行调整。摄像头显示应清晰稳定,车牌显示应在摄像头的中心部分,车牌识别设备安装俯视图如图6所示。

图6 车牌识别设备安装俯视图

3.3 车牌识别系统与装车PLC系统的交互

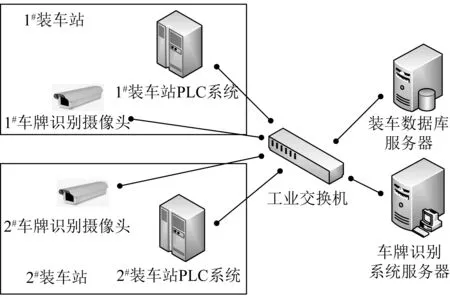

在矿区使用车牌识别系统经常出现多个车牌识别摄像头和多个快速定量装车点的情况,全场区车牌识别设备以TCP/IP协议的形式接入工业以太网,所有车牌识别摄像头建立统一的服务器,服务器再通过IP地址映射保证车牌识别摄像头和装车节点一致。车牌识别系统与装车系统拓扑结构图如图7所示。

图7 车牌识别系统与装车系统拓扑结构图

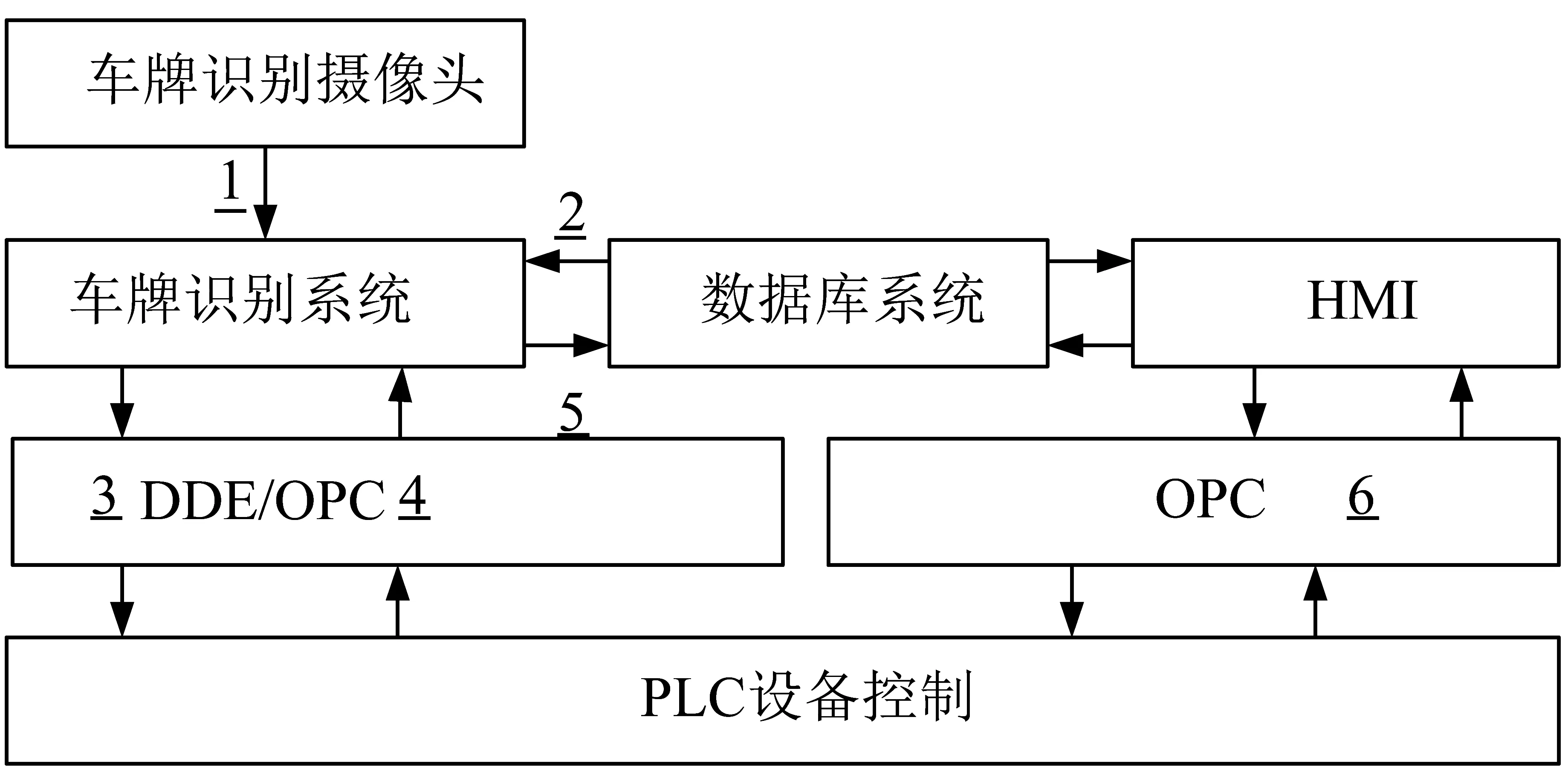

具体的联动机制为:车牌识别摄像头在对车牌进行拍照后将识别结果上传至车牌识别系统;车牌识别系统根据摄像头的IP信息确认需要装车的站点位置,并将识别的信息与数据库系统进行比对,提取出所需车辆的信息;车牌识别系统将标载至通过DDE或OPC服务器下发至装车站PLC,待PLC握手反馈数据已获取后,再下发启动脉冲至PLC系统; PLC系统开始控制液压系统进行配料、放料和平料,完成装车过程,并通过DDE服务器发送完成信号至车牌识别系统;车牌识别系统根据PLC发送的完成信号,开始读取实际装车值,并与之前提取的车辆信息进行融合计算,将真实装车信息回馈至数据库系统;装车HMI界面可通过OPC和数据库系统监视装车过程以及数据变化情况。车牌识别系统与装车系统的联动框架如图8所示。

图8 车牌识别系统与装车系统的联动框架

4 车牌识别技术在煤炭装车中的使用与优化

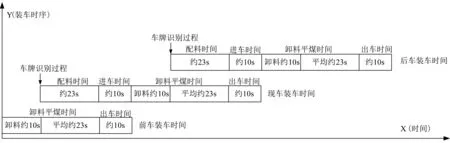

基于车牌识别技术的装车站将整个装车流程完全集中在了装车站生产过程中,减少了发(收)卡(票)的过程,压缩了整个装车流程的时间,单节装车耗时在75 s左右,但是因为在上一节车完成卸料后平煤的过程中,下一节车即可开始车牌扫描和配料过程,因此花费时间有所叠加。连续装车情况下,综合单节花费时间在50 s以内,装车效率大大提高。装车时间时序图如图9所示。

由于煤矿汽车快速定量装车系统对车牌识别技术依存度较高,因此对车牌识别的准确率和可靠性具有较高的要求。根据现场的实际装车结果,对车牌识别技术进行了优化和策略上的补充。以92式车牌为例,由于煤炭装车车辆皆为重载运输车辆,车牌安装位置比轿车高,识别摄像头拍照角度应适当调整;装车车辆应在装车站前等候,待前一辆车完成装车后再驶入装车站,避免信息的交叉误读,同时等待期间可对未识别或识别错误的车牌进行重复识别;装车车辆的管理因为已经录入企业运营层的系统,可以在一个可控的范围内对车辆的信息展开搜索,降低检索出现错误的概率;根据现场实际统计,装载车辆的范围限制在固定的几个省份,识别和搜索范围可进一步缩小,降低识别错误的可能性;一般的车牌识别需要对多种背景颜色车牌进行分辨,装车站的车牌只需加强对黄底黑字的92式车牌进行辨别;现有92式车牌最左端为省(自治区)的缩写汉字,是识别的高误区,可将不涉及省份的汉字屏蔽,减小混淆的可能性;因为装车站建筑本身可以有效遮挡阳光,装车过程中出现由于太阳强光造成车牌反射无法准确识别的可能性较小,但是夜间装载车辆车灯的强光和装车站照明易影响视频摄像头的识别,因此夜间使用时车辆须关闭大灯,并在装车站合理调整照明灯光的角度。

图9 装车时间时序图

为了不影响装车流程,对装车过程最低限度可能出现的无法准确识别车牌的情况做了策略性的解决流程,正常车号识别正确后,即可开始装车,如果无法识别,可在数据库中寻找最近似车牌作为备选,并交由装车员进行判断选择后进行装车。若无备选车牌,由于选取的摄像头可同时进行视频监视,装车员可观察视频直接从数据库中选取车牌并实施装车。车牌识别策略流程图如图10所示。

图10 车牌识别策略流程图

5 基于车牌识别技术的装车自控原理

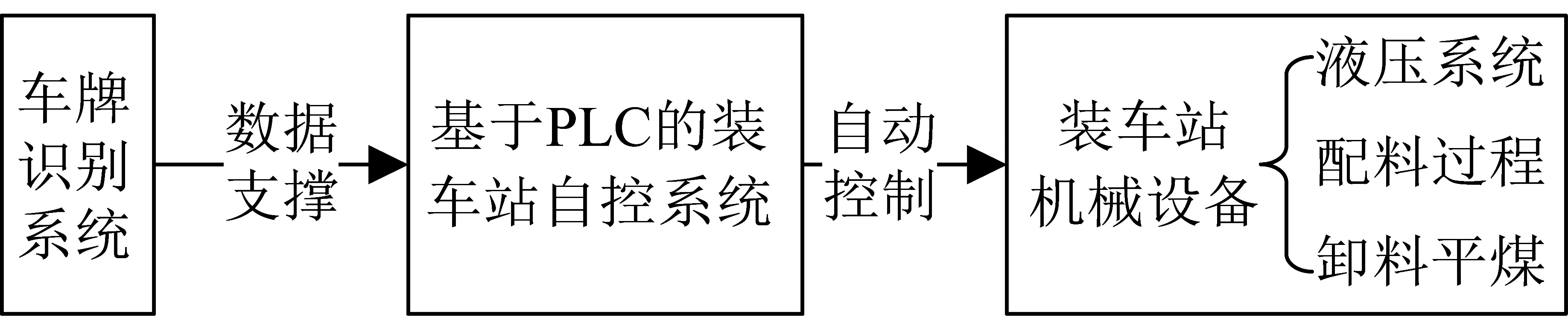

车牌识别系统为煤矿汽车快速定量装车系统提供了自动化的数据支撑,是装车流程自动化过程的前提,装车过程最重要的两个环节是配料过程和卸料平煤。本系统利用车牌识别系统提供的数据,首先利用闭环配料自控系统实现从缓冲仓到定量仓的配料重量精确度的控制,其次利用机械化装置实现卸料平煤的高效准确,从而实现整个装车过程的高质高效和准确快捷。基于车牌识别技术的煤矿汽车快速定量装车控制过程如图11所示。

图11 基于车牌识别技术的煤矿汽车快速定量装车控制过程

5.1 闭环配料自控系统

煤料的称量过程就是从缓冲仓向定量仓中连续给料的过程,车牌识别系统提供称量目标数据后,配料时利用控制多组配料闸门关闭的时机实现对定量仓中煤料重量的控制。为了提高生产效率和称量精度,配料分为先粗配后精配这两步,粗配过程煤料出仓流量大,精配过程煤料出仓流量小。粗配负责绝大部分煤料重量的填充,精配负责煤料最后重量精度的控制。在配料称重时,如果实际称量值与目标值偏差超过允许范围,则需要修正闸门关闭参数,保证之后配料的准确度,形成闭环控制的配料过程。配料过程闭环控制框架如图12所示。

图12 配料过程闭环控制框架

5.2 机械化自动卸料平煤装置

卸料之后须经历煤堆平车过程,因此特殊设计了一种底部输料的刮板输送平煤器,平煤器安装在定量仓卸料口下,可通过绞车控制垂直高度。车辆通过车牌识别确认身份,系统允许卸料。车辆进入装车点定位后不再移动。根据车牌识别系统提供的车辆特征信息和现场的传感器检测,平煤器下移至指定位置,在避免撞击车厢的同时保证煤料不外溢。称量好的煤直接放入车厢内形成堆积状,平煤器刮板马达开启,底链刮板可双向移动,通过平推力将堆积的煤堆推至车厢空处,直到汽车车厢中高于平煤器的煤堆全部平完。煤料在刮板的机械动作下堆积平整并压实,实现一次性完成投放。

6 结语

基于车牌识别技术的煤矿汽车定量装车系统将装车信息所需的标签同装载车辆统一起来,实现煤炭外运产品的标签化。在内蒙古自治区乌兰图嘎露天煤矿的实际应用过程中,在系统的车牌识别技术不局限在装车站,还被使用在了各个需要利用车牌作为标签查询生产信息的进场、出场的门岗、磅房等环节,整个场区的自动化生产实现高速统一。基于车牌识别技术的煤矿汽车定量装车系统投入应用以来,各项指标达到设计要求,单系统装车能力超过 2000 t/h,静态称量准确度达0.1%,完整单车装车流程时间小于300 s(包含进场、出场查验,装车耗时和信息核对等)。在整个装车流程过程中,该系统还可以根据汽车信息调配车辆到匹配的装车点完成装车,并在整个过程中实现车辆装车点选择不出差错,同时保证各装车点数据的独立和安全,而且各装车点数据融合至企业运营层中,装车数据实现统一结算。

基于车牌识别技术的煤矿汽车定量装车系统降低了汽车装运过程的装车成本,提高了用户的利润空间(和普通装车方式相比节省3元/t),形成了车辆管理、装车计量、结算统计于一体的高效信息化工业模式,满足了煤矿公路外运汽车装运现场的实际要求。经统计,车牌识别技术在装车站的识别成功率在96%以上,整个装车流程较使用发(收)卡的模式提高效率20%。车牌识别技术的引入增强了装车站的自动化和信息化的水平,为工业4.0模式下煤炭产品的生产和信息的跟踪读取提供了技术支持和保证。

[1] 武徽.煤炭公路运输物联网系统的研究与设计[J].中国煤炭,2013(3)

[2] 天地科技股份有限公司. 一种汽车装车站监控系统和方法.中国.ZL201310052938.3[P].2013-2-19

[3] 丁进福.大型煤化企业ERP系统与MES系统集成及应用[J]. 中国高新技术企业, 2014(9)

[4] 闫艳.智能汽车装车技术研究[J].工矿自动化,2015 (3)

[5] 黄山.车牌识别技术的研究和实现[D].四川大学,2005

[6] 丁亚军.92式车牌分类 [J].汽车杂志,2004(7)

[7] 袁华,宫健,尚仕波. 汽车装车站用主动式布料平车装置的研制[J]. 煤炭工程,2015(7)

[8] 张雷涛,张新.基于两化融合的露天煤矿汽车装运管控系统[A]. 第十届全国采矿学术会议论文集[C], 2015

(责任编辑 路 强)

Research on truck quickly ration loading system based on vehicle license plate recognition technology in coal mine

Wu Hui

(Tiandi Science & Technology Co., Ltd., Chaoyang, Beijing 100013, China)

Aiming at the problem that the road transportation of coal product needed universal and unique information label under Industrie 4.0 pattern, a truck quickly ration loading system based on vehicle license plate recognition technology was put forward, and its architecture design and system design were introduced, then the authors elaborated in detail the fusion of vehicle license plate recognition technology and loading station, automatic control principle of truck loading and the use condition and optimization of vehicle license plate recognition technology in coal loading. Practical application showed that the system realized automation and information control in process of truck loading, decreased truck loading costs and improved user's profit margin.

coal loading, license plate recognition, vehicle transportation, automation interface

中国煤炭科工集团公司科技创新及基金面上项目(2016MS012)

武徽. 基于车牌识别技术的煤矿汽车快速定量装车系统研究[J].中国煤炭,2017,43(4):89-94. Wu Hui . Research on truck quickly ration loading system based on vehicle license plate recognition technology in coal mine[J]. China Coal,2017,43(4):89-94.

TD562

B

武徽(1984-),男,山西阳泉人,理学硕士,助理研究员,主要从事储装自动化系统的开发工作。