不同胶黏剂对玄武岩纤维增强竹木胶合板胶合性能的影响∗

2017-04-27范诒杰申士杰陈暑冰

范诒杰 申士杰 陈暑冰

随着经济的高速发展和人民生活水平的日益提高,人们对木质材料的需求量在不断增长,但是世界森林资源却日趋匮乏,木材供需之间存在着较大的矛盾。利用人工林、速生材是缓解木材供需矛盾的主要途径之一,但是由于速生材的径级小、材质疏松、强度低,在承重结构上的应用受到了很大的限制[1]。因此利用纤维增强,将木单板或木材基材与增强纤维复合形成新的复合材料,以弱化木材的天然缺陷,提高木材的附加值,从而实现低质木材的优化利用,提高木材的使用率,符合建设节约型社会的要求。

玄武岩纤维以天然玄武岩矿石为原料,耐化学腐蚀性好,不易燃烧,而且具有良好的力学性能,可用于制备热绝缘材料、抗震材料、过滤材料以及复合材料等[2]。与玻璃纤维相比,玄武岩纤维的防水性、耐腐性、稳定性更优异,与E-玻璃纤维相比,玄武岩纤维在碱性和酸性介质中的化学性能更好[3-5]。

木质材料与玄武岩纤维是两种性质不同的材料,二者直接胶合会因材性差异较大导致胶合强度不能满足结构用材的要求,从而限制其利用领域。另外竹材的竹青面到竹黄面,弹性模量逐渐减小,显现出功能梯度材料的特性。因此,将材性介于木材与玄武岩纤维之间的竹材作为缓冲性材料制备复合板材,可最大程度发挥上述3种材料各自的性能特点,提高复合材料整体的强度和刚度。

因此复合板材性能很大程度取决于竹-纤维胶层的胶合性能,笔者在李静[5]关于以等离子体+KH550表面改性方式改性玄武岩纤维表面活性的研究基础上,研究不同胶黏剂以及偶联剂处理竹材对玄武岩纤维增强竹木胶合板胶合性能的影响。

1 材料与方法

1.1 试验材料

1)桉木单板:500 mm×500 mm,平均厚度:1.7 mm,含水率7.47%。

2)竹篾:500 mm×20 mm×2.5 mm。

3)连续玄武岩纤维布(Continuous Basalt Fiber)主要指标参数:纤维平均直径≤8μm,含水率≤0.5%,软化温度≥750 ℃,吸湿性≤10%,酸性系数≥1。物理性质:厚度为0.31 mm,密度为2.63 g/cm3,丝束线密度为222 g/km,纤维直径10.2μm,股纱为1 025根,吸水率为0.15%。

4)偶联剂HMR:自行配置,配方中各组分质量占比为:去离子水90.43%,晶状体间苯二酚3.34%,37%的甲醛水溶液3.79%,氢氧化钠2.44%。

5)硅烷偶联剂KH550溶液:KH550质量百分比分别为0.5和0.8。

6)水溶性酚醛树脂-14L963:黏度(25℃):60~100 m Pa.s,固化时间(105 ℃):1 000~1 500 s。

7)醇溶性酚醛树脂胶黏剂:黏度(涂-4杯,25℃):15~30s,固含量:50%。

8)环氧树脂胶黏剂:聚氨酯改性环氧树脂(SL-102C-2):环氧值=(0.37±0.02) mol/100 g,黏度=1 500~3 500 mPa·s。

1.2 试验设备

电子天平,电热烘干箱,低温等离子辉光放电仪,万能试验压机,推台锯,电热恒温水浴箱,万能力学试验机。

1.3 试验方法

试验采用二次热压成型工艺制备玄武岩纤维增强竹木胶合板,即先采用水溶性酚醛树脂胶黏剂压制竹木胶合板,然后再将玄武岩纤维布与竹木胶合板进行组坯,热压制成玄武岩纤维增强竹木胶合板。

玄武岩纤维增强竹木胶合板组坯形式如图1所示。

1.3.1 试验组设置

图1 玄武岩纤维增强竹木胶合板示意图Fig.1 Conf i guration of basalt fi ber bamboo plywood

试验分别以不同胶黏剂和偶联剂为变量,研究二者对玄武岩纤维增强竹木胶合板胶合性能的影响,试验组设置见表1。

表1 试验组设置Tab.1 Test group settings

1.3.2 竹木胶合板制备

1)竹篾处理:挑选平直的竹篾,根据实验方案采用质量百分比为0.5的KH550和HMR溶液对竹篾进行处理,HMR涂刷在竹黄部分,KH550涂刷在竹青部分,施剂量为150 g/m2,常温放置12 h,待水分蒸发完全后方可涂胶组坯。

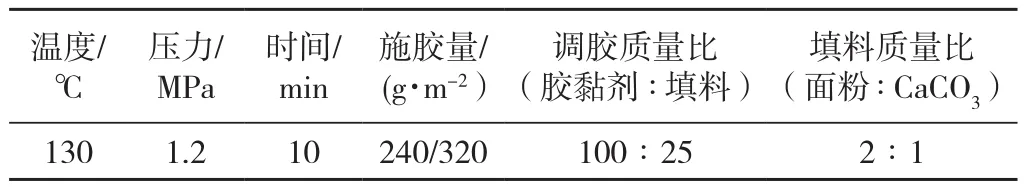

2)热压:采用表2工艺参数热压制备竹木复合板材。热压结束后取出板材,冷却,陈放备用。制成的竹木复合板材尺寸为500 mm×500 mm×9 mm。

表2 工艺参数Tab.2 Process parameter

1.3.3 玄武岩纤维增强竹木胶合板制备

玄武岩纤维表面处理:玄武岩纤维布放入电热鼓风干燥箱中,在250 ℃的条件下加热处理30 min,然后将纤维进行低温等离子处理,低温等离子处理纤维功率为250 W,处理时间为180 s;保持离子流移动速度10 mm/s不变。然后用质量百分比为0.8的硅烷偶联剂KH550溶液浸泡2 h后取出,用蒸馏水清洗干净,干燥备用。

热压:称取每块经低温等离子和偶联剂处理后的纤维布的质量m,计算每块纤维布所需胶黏剂质量。计算方法为:胶黏剂质量为纤维布质量的1.5倍。其中环氧树脂质量∶固化剂质量=2∶1。然后手工分别将胶黏剂均匀涂在纤维布两面,预固化后,与竹木胶合板组坯热压。环氧树脂胶黏剂的热压工艺参数为:温度80 ℃,时间2 h,压力1.5 MPa;水溶性酚醛树脂胶黏剂的热压工艺参数为:温度140 ℃,时间15 min,压力1.5 MPa;醇溶性酚醛树脂胶黏剂的热压工艺参数为:温度160 ℃ ,时间15 min,压力1.5 MPa。

1.4 性能检测

依据GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》对玄武岩纤维增强竹木胶合板进行静曲强度、胶合强度以及剥离性能检测。

2 结果与讨论

2.1 静曲强度与弹性模量

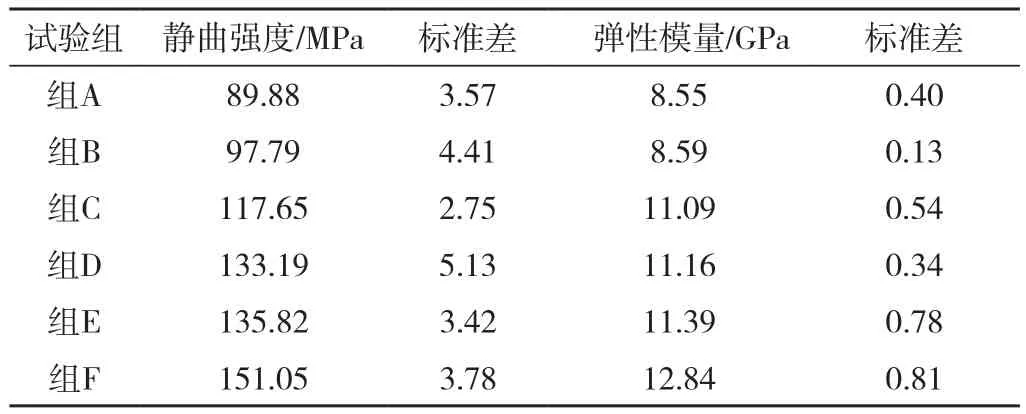

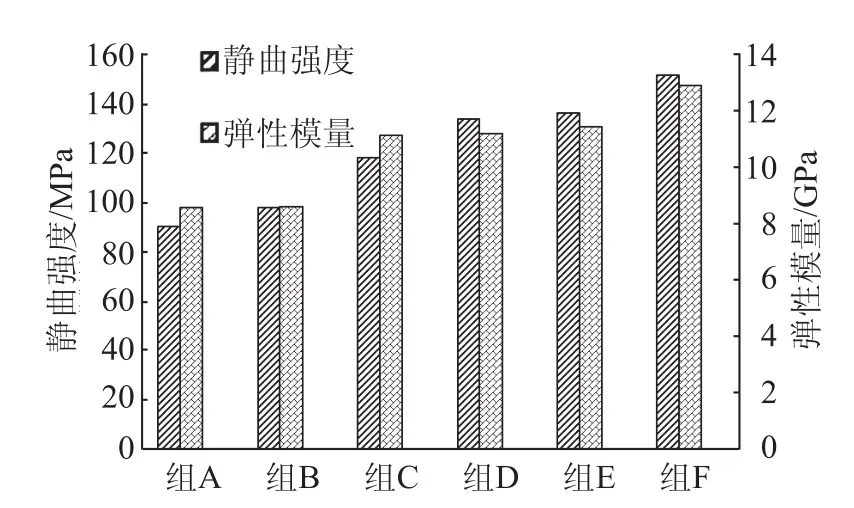

表3为玄武岩纤维增强竹木胶合板静曲强度和弹性模量检测结果,图2为玄武岩纤维增强竹木胶合板材静曲强度和弹性模量直观对比图。

由上述图表可以看出,同一胶黏剂条件下,竹篾经偶联剂HMR和KH550表面改性处理试验组的静曲强度和弹性模量均较竹篾未经任何处理的空白试验组有一定的提高。环氧树脂胶黏剂试验组的静曲强度由89.88 MPa提高到97.79 MPa,提高了8.8%。水溶性酚醛树脂胶黏剂试验组的静曲强度由117.65 MPa提高到133.19 MPa,提高了13.2%。醇溶性酚醛树脂胶黏剂试验组的静曲强度由135.82 MPa提高到151.05 MPa,提高了11.2%。对比3种胶黏剂可以发现,无论竹篾处理与否,纤维增强竹木胶合板的抗弯性能均表现为:醇溶性酚醛树脂胶黏剂>水溶性酚醛树脂胶黏剂>环氧树脂胶黏剂。胶合性能的差异导致板材在抗弯试验中产生不同的破坏形式,从而静曲强度产生差异。胶合性能较差的试验组大部分试件为胶层受剪破坏,这种情况下纤维增强层并未发挥作用,而胶合性能较好的试验组试件的破坏形式为板材底部先拉断进而外力经过界面传递到纤维,材料底部最容易发生拉伸断裂的拉伸层因为纤维增强的作用而提高了抗弯性能,从而底部材料得到有效保护。

表3 板材弯曲性能测试结果Tab.3 Test results of bending properties of plate

图2 玄武岩纤维增强竹木胶合板材静曲强度和弹性模量直观对比图Fig.2 Comparison of bending strength and elastic modulus of basalt fi ber reinforced bamboo plywood

从数据离散率来看,静曲强度和弹性模量都相对稳定,离散程度均衡,说明试验误差较小。

2.2 胶合强度

对制成的玄武岩纤维增强竹木胶合板分别进行干态胶合强度、湿态(24 h冷水浸泡)胶合强度性能测试。测试结果见表4。

表4 胶合强度测试结果Tab.4 Test results of bending strength

由表4可以看出,竹篾经偶联剂HMR和KH550表面改性后制成的纤维增强竹木胶合板,无论是干态胶合性能还是湿态胶合性能都优于未用偶联剂处理竹篾的胶合板。其中醇溶性酚醛树脂胶黏剂组的干态胶合强度由空白组的3.09 MPa提高到3.30 MPa,湿态胶合强度由2.31MPa提高到2.98MPa。原因是偶联剂在胶接过程中起到偶联架桥的作用,偶联剂提高了竹篾的表面活性,有益于与环氧树脂、酚醛树脂发生胶合反应,提高了树脂和基体界面的结合性能,从而有利于玄武岩纤维增强竹木胶合板胶合性能。

对比3种胶黏剂可以发现,醇溶性酚醛树脂胶黏剂空白组湿态胶合强度2.31 MPa略低于水溶性酚醛树脂胶黏剂空白组2.35 MPa,但其材料破坏率达到85%,整体表现依然优于水溶性酚醛树脂胶黏剂;3种胶黏剂制成的玄武岩纤维增强竹木胶合板的胶合强度与抗弯性能趋势一致;均为醇溶性酚醛树脂胶黏剂的胶合强度最大,而环氧树脂胶黏剂压制的板材胶合强度最小。其中组A的湿态胶合强度仅为0.59 MPa,该试验组的复合板经过24 h浸渍处理后大部分胶层已经开裂,主要原因是环氧树脂耐高温高湿性能差,经水浸渍处理后,其胶合强度会有相当程度的降低。

2.3 剥离性能

表5为玄武岩纤维增强竹木胶合板剥离性能检测结果。

表5 剥离试验结果Tab.5 Test result of peeling

从表5可以看出,浸渍剥离试验的剥离率均为零。而对于煮沸剥离,环氧树脂胶黏剂和水溶性酚醛树脂胶黏剂竹篾经偶联剂处理的试验组板材剥离率明显低于竹篾未经偶联剂处理试验组板材的剥离率。环氧树脂胶黏剂压制板材的单一胶层最大剥离率由竹篾未经偶联剂处理试验组的32%降低为竹篾经偶联剂处理试验组的8.3%;胶层总剥离率由6.1%降低为1.6%。水溶性酚醛树脂胶黏剂压制板材的单一胶层最大剥离率由竹篾未经偶联剂处理试验组的28.7%降低为竹篾经偶联剂处理试验组的15.1%;胶层总剥离率由7.3%降低为2.8%。而醇溶性酚醛树脂胶黏剂胶层剥离较小,无论竹篾处理与否对剥离影响不大。

比较3种胶黏剂可以看出,采用醇溶性酚醛树脂胶黏剂压制的玄武岩纤维增强竹木胶合板的剥离性能明显优于其他两种胶黏剂压制的复合板材的剥离性能。主要原因是环氧树脂耐高温高湿性能差,因此经过反复蒸煮、干燥处理产生胶层剥离。而与水溶性酚醛树脂胶黏剂相比,醇溶性酚醛树脂胶黏剂初黏力高,胶接强度更好。

3 结论

分别采用环氧树脂、水溶性酚醛树脂和醇溶性酚醛树脂胶黏剂制备玄武岩纤维增强竹木胶合板,研究不同胶黏剂以及偶联剂处理竹材对板材胶合性能的影响。通过试验组玄武岩纤维增强竹木胶合板的静曲强度与弹性模量、胶合强度以及剥离性能检测结果,可以得出以下结论:

1)采用KH550和HMR处理过的竹篾压制而成的胶合板较未经处理的竹篾所制得的胶合板的抗弯强度、胶合强度以及剥离性能都有显著的改善,说明使用这两种偶联剂处理的竹篾更有利于竹-玄武岩纤维和竹-木的胶合。

2)采用不同胶黏剂胶合玄武岩纤维增强竹木胶合板,其胶合性能表现为:醇溶性酚醛树脂胶黏剂>水溶性酚醛树脂胶黏剂>环氧树脂胶黏剂。竹篾经HMR和KH550溶液表面改性后,采用醇溶性酚醛树脂作为纤维层胶黏剂的玄武岩纤维增强竹木胶合板的静曲强度为151.05 MPa,干态胶合强度为3.30 MPa,湿态胶合强度为2.98 MPa,浸渍剥离率为0,煮沸剥离率为0.9%。

[1]雷加富.中国竹资源和竹产业的可持续发展战略[C]// 竺肇华.中国热带地区竹藤的发展(论文集第6卷).北京:中国林业出版社,2001.

[2]王广健,尚德库,胡琳娜,等.玄武岩纤维的表面修饰及生态环境复合过滤材料的制备与性能研究[J].复合材料学,2004,21(1):38.

[3]胡琳娜,尚德库,李世杰,等.植物纤维玄武岩纤维复合材料的界面作用机理[J].高分子材料科学与工程,2004,20(6):29.

[4]谢尔盖,李中郢.玄武岩纤维材料的应用前景[J].纤维复合材料,2003,17(3):17-18.

[5]李静,等离子处理玄武岩纤维对复合材料性能的影响[D].北京:北京林业大学,2014.