粉煤气化工业装置煤粉黏附力表征及其流动性评价

2017-04-27丁家海陆海峰中国石化扬子石油化工有限公司化工厂南京0048华东理工大学上海市煤气化工程技术研究中心中国石化华东理工大学煤气化技术研究中心上海0037

丁家海, 陆海峰(.中国石化扬子石油化工有限公司化工厂,南京 0048; .华东理工大学上海市煤气化工程技术研究中心,中国石化-华东理工大学煤气化技术研究中心,上海 0037)

粉煤气化工业装置煤粉黏附力表征及其流动性评价

丁家海1, 陆海峰2

(1.中国石化扬子石油化工有限公司化工厂,南京 210048; 2.华东理工大学上海市煤气化工程技术研究中心,中国石化-华东理工大学煤气化技术研究中心,上海 200237)

气流床粉煤加压气化工艺中,煤粉颗粒粒径小、比表面积大,受颗粒间黏附力影响,煤粉在锁斗下料单元经常出现结拱架桥现象。本文以SE(Sinopec-ECUST)-东方炉气流床粉煤加压气化工艺为工业应用背景,以典型粒径特征的煤粉样品为研究对象,采用连续介质模型与颗粒间作用力分析相结合的方法,建模求解煤粉颗粒间的黏附力。通过对比不同样品的流动参数、颗粒间作用力及其与重力的相互关系,揭示了平均粒径及细颗粒含量对煤粉流动性和下料过程的影响,并在实验室可视化下料平台和工业装置下料单元对上述结果进行了验证。研究结果表明,随着平均粒径降低、细颗粒含量增加,煤粉流动性减弱,下料逐渐从结拱架桥过渡至无拱自由流。本文为改善入炉煤粉流动性、提高煤粉供料系统运行稳定性提供了有效的参考。

煤粉; 流动性; 煤气化; 黏附力

气流床粉煤加压气化技术是当今煤炭清洁、高效利用的先进技术之一,其工艺涉及到煤粉的高压给料、密相输送等单元操作,都与煤粉的流动性密切相关[1-2]。在SE(中石化-华东理工大学)-东方炉粉煤气化工艺中,煤粉需要在高压条件下从锁斗进入发料罐,再通过高压密相气力输送方式进入气化炉。在向气化炉供料过程中,如果加入的煤粉质量流率发生波动,重要的操作参数如氧碳比等也就不稳定,结果会造成气化炉内温度偏高或偏低,影响反应的正常进行和气化炉的稳定操作;或因局部高温损坏反应器衬里和喷嘴,或因炉温过低出现堵渣现象。由此可见,煤粉流动性差将导致供料系统产生诸多问题,如煤粉料仓结拱架桥、煤粉流量波动较大等,进而直接影响气化炉的长周期稳定运行。

粉体流动性一直是粉体工程的基础,它是联系单一颗粒的材料性质与粉体技术中的单元操作,如粉体储存、给料、输送、混合等的纽带。影响粉体流动性的主要因素包括粒径及其分布、颗粒形状、湿含量等,其中粒径是最为重要的因素之一[3-4]。一般而言,气流床粉煤气化工艺要求90%以上的煤粉颗粒粒径小于100 μm,以保证在较短的停留时间内有足够的反应面积,从而提高气化炉内的碳转化率。目前壳牌粉煤气化工艺提出了较为宽泛的煤粉粒度要求,如粒径小于5 μm和100 μm的颗粒的质量分数分别在5%和90%以内,且平均粒径约为70 μm[5]。但少有公开文献对其进行针对性研究,相关应用研究和理论指导缺乏。另一方面,在工业应用过程中随着磨机特性及制粉单元操作参数以及原料煤可磨性等多个因素的变化,煤粉粒径及其分布也会随之改变,进而直接影响着供料系统的稳定运行,因此系统考察工业装置所磨制的煤粉粒径及其分布对流动性和供料特性的影响,对工业用煤粉的流动性改善具有重要的参考价值。

本文以SE-东方炉气流床粉煤加压气化工艺为工业应用背景,以该装置制粉单元不同粒径特征的煤粉样品为研究对象。气流床粉煤气化用煤粉粒径小、比表面积大,属于黏附性非自由流动粉体,体积力在颗粒与颗粒以及颗粒与其他物体壁面间的相互作用中所占的比例锐减,范德华力、静电力、毛细管力和液桥力等表征颗粒间黏附性的作用力所占比例增大,造成了煤粉颗粒之间的强团聚作用及煤粉对固体壁面的黏附作用,导致煤粉流动行为复杂,流动稳定性和可控性问题都更为突出。Donsi等[6]指出,黏附性粉体由于同时受到气固流体动力学和固体颗粒间黏附力作用的双重影响,下料过程往往变得更加困难。颗粒间的强黏附力会使得粉体在出口附近被进一步压缩固结,并表现出结拱、架桥等不稳定流动现象,甚至直接停止下料。由此可见,对黏附性粉体颗粒间黏附力的表征及其对粉体流动特性的研究,既有突出的工业需求,又有非常重要的学术意义。

本文采用连续介质模型与颗粒间作用力分析相结合的方法,从Rumpf方程出发,借助FT4粉体流变仪的环剪模块开展煤粉剪切测试,结合摩尔应力圆理论获得了床层拉伸应力,建立了煤粉颗粒间黏附力预测模型。通过引入量纲为一的Bond数,量化了不同粒径煤粉的下料流动差异性,并通过实验室可视化下料平台和工业装置下料单元对上述结果进行了验证,比较了粒径及其分布对煤粉流动性影响规律,并从改善煤粉流动性角度出发提出了工业装置优化运行的建议。

1 黏附力预测模型

采用连续介质模型与颗粒间作用力分析相结合的方法,结合Rumpf方程[7]和摩尔应力圆理论,建立关联颗粒间作用力与宏观流动参数的方程。相关假设如下:(1)颗粒随机堆积;(2)颗粒为球形而且是单分散体系;(3)颗粒之间的接触面积相比于颗粒表面足够小,接触为点接触;(4)对于各个颗粒,接触点在颗粒表面分布的概率是一致的;(5)堆积结构是各向同性的。

根据上述假设,Rumpf[7]和Molerus[8]推导出床层应力(σt)与各颗粒间平均接触力Fc的关系如式(1)所示:

(1)

其中:k为颗粒配位数;d为颗粒的直径;ε为床层空隙率。

为了使式(1)得到应用,还需要对模型中的相关参数进行进一步的讨论。根据Rumpf提供的经验公式,配位数k同空隙率ε之间的关系可表示为

(2)

对于实际粉体,常用索特直径,即表面积平均粒径(D[3,2])来描述颗粒表面和体积之间的相互关系。该特征粒径能够较好地阐述颗粒间的相互接触情形,从而可将床层应力和平均颗粒间作用力相关联。

床层应力σt可通过开展粉体剪切测试,并基于摩尔应力圆理论获得:

(3)

其中:φ为内摩擦角(°);C为内聚力(kPa),它取决于粉体的物理、化学性质。

将式(2)、(3)和表面积平均粒径dsv代入式(1)。当作用在粉体堆积床层上的力达到拉伸应力σt时,分离的作用力等同于接触点的颗粒间相互作用力,即颗粒间黏附力Fc,可获得颗粒间黏附力的预测模型如下:

(4)

2 实验物料与方法

本文以来自SE粉煤气化工业装置的煤种相同、粒径特征不同的5个批次煤粉为原料介质,将样品烘干,因此仅需考虑粒径及分布的影响。采用Malvern 2000仪器测量煤粉样品的粒径及分布,相关数据如表 1所示。其体积平均粒径(D[4,3])变化范围较大,为44.56~96.40 μm之间。Span是反映粉体粒径分布宽度的参数[9](Span=(D90-D10)/D50),其变化范围为2.51~3.80,说明样品的粒径分布较宽且存在明显差异。

表1 工业煤粉粒径特性

D10,D50,D90—10th,50thand 90thpercentile particle diameter;D[4,3]—Volume average particle diameter;D[3,2]—Surface area average particle diameter

图1给出了煤粉的粒径分布。考虑到细颗粒对粉体的散料特性具有决定性作用,重点对比了粒径为20 μm以下细颗粒含量的差异性。由图可见:A样品中粒径小于20 μm的细颗粒体积分数最高,达到33.89%;D样品次之,达到27.73%;B和C样品细颗粒体积分数约25%;E样品细颗粒体积分数最低,仅21.86%。

以上述各煤粉样品为实验对象,采用FT4粉体流变仪的环剪模块进行剪切测试。如图2所示,环剪模块由装粉体的容器和同时提供正应力(σ)和剪切力(τ)的剪切头组成。操作过程由4个步骤组成:预处理、预压、预剪切以及剪切。预处理可使得粉体床层建立起一种均匀的、松散的状态;接下来利用通气压头对样品进行预压,粉体床层内滞留的气体在这一过程中逃逸,粉体床层可达到指定的固结状态,并获得期望的床层空隙率ε;紧接着在设定的预压缩应力下(3、6、9 kPa)对粉体进行预剪切;最后,在一系列低于预压缩应力的正应力下进行剪切测试。由剪切测试获得的正应力和剪切力数据得到粉体的屈服轨迹,其表达式满足Mohr-Coulomb方程(式(5)),并进而获得煤粉的内摩擦角和内聚力。具体测试方法可见参考文献[10]。

图1 煤粉的粒径分布

(5)

图2 粉体流变仪及环剪测试模块

3 实验结果与讨论

3.1 剪切测试分析

剪切测试广泛应用于定量表征粉体的流动特性[11]。基于Jenike提出的定容积剪切思想,通过选择合适的预压缩应力并对粉体进行预压缩,可以如实地反映粉体在指定应力状态下的流动特性[12]。对于煤粉料仓内的流动而言,其核心思想是使得放入剪切盒内粉体的水分、容积密度、温度等与料仓出口附近粉体的状态相同,此时求得的内摩擦角和内聚力可表征预处理后粉体的流动性。

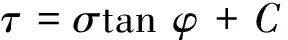

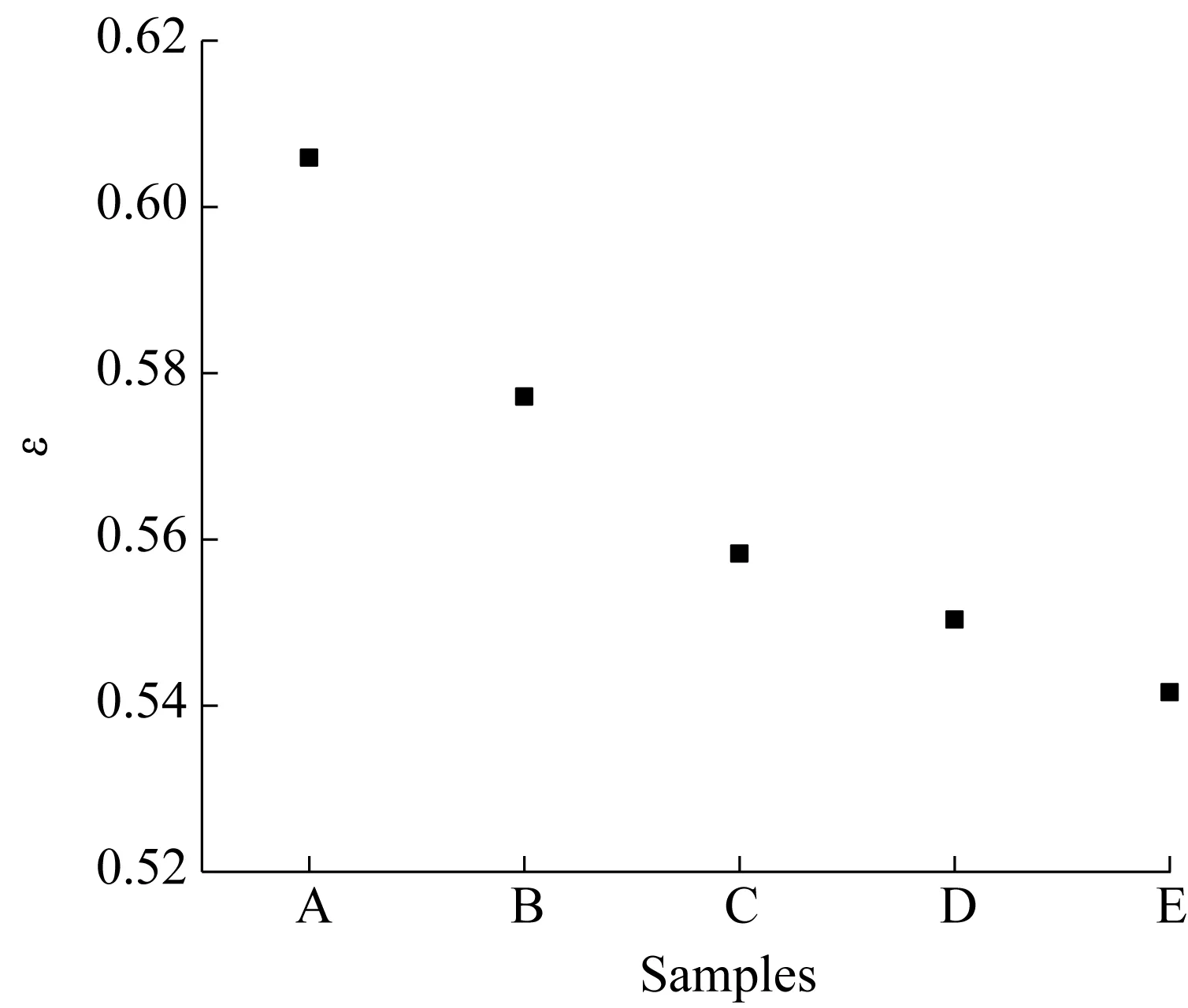

图3所示为不同预压缩应力下各样品的内聚力。一方面,各样品的内聚力都随着预压缩应力的增大而明显增大;另一方面,对比5个样品的内聚力大小,大致可得出:A>D>B>C>E,这是煤粉平均粒径和细颗粒含量综合影响的结果。比较表1和图1可以看出:平均粒径大小顺序为:A

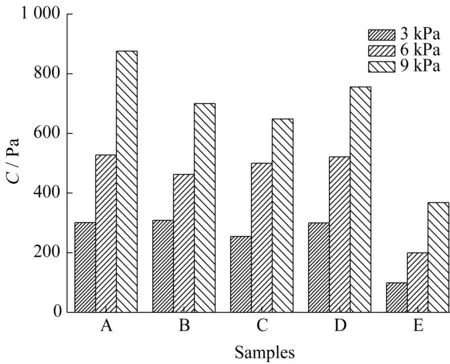

内摩擦角反映了颗粒间的摩擦特性和抗剪特性。图4所示为在不同预压缩应力下样品的内摩擦角,从图中可以看出,与内聚力变化规律类似,粒径最大样品E的内摩擦角明显大于其他样品,但随着固结应力的变化,所有样品的内摩擦角变化幅度均较小。

图3 不同预压缩应力下各样品的内聚力

图4 不同预压缩应力下各样品的内摩擦角

3.2 煤粉黏附力预测及其对流动性影响

粉体的堆积状态与流动特性密切相关。当粉体由疏松状态转变到密实状态时,粉体颗粒间配位数和接触面积都会改变,导致流动性发生显著变化[13]。为了真实反映料仓下料过程的床层应力状态,考虑到料仓出口附件粉体发生膨胀、应力较低的实际情况,将低预压缩应力(3 kPa)的剪切数据代入式(4),以确保所计算煤粉颗粒间黏附力的可靠性。

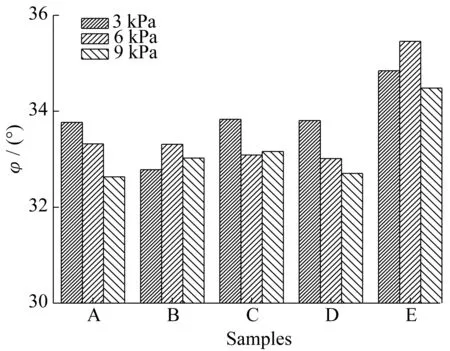

首先,通过测量低预压缩应力(3 kPa)下样品在剪切盒内的堆积状态获得床层空隙率,如图5所示。从图5可以看出,随着粒径增加,煤粉堆积状态逐渐趋于密实,床层空隙率逐渐降低。图6给出了不同粒径粉体的受力和堆积状态示意图。对某个粉体颗粒而言,其主要受力为自身的重力(G)和相邻颗粒的颗粒间作用力(f)(fa、fb、fc分别为颗粒1和颗粒3、颗粒2和颗粒3、颗粒1和颗粒2之间的相互作用力)。对于粒径小的粉体样品,颗粒间作用力大于重力,导致粉体的团聚现象较为严重,粉体床层的空隙率较大,滞留的空气较多,具有较强的可压缩性;对于粒径大的粉体,情况则相反,由于重力大于颗粒间的相互作用力,导致粉体床层具有较高的堆积效率和较低的可压缩性,床层空隙率较低。

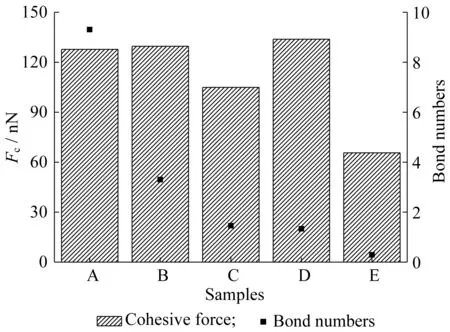

煤粉黏附力的预测结果如图7所示。受平均粒径和细颗粒含量的综合影响,煤粉样品A、B、C、D的黏附力关系并不明显。一方面,样品A、B、C、D的表面积、平均粒径本身相差不大;另一方面,细颗粒含量的差异会影响到煤粉的剪切特性,表现出内聚力C和内摩擦角φ并不随粒径呈单调变化。但正如图3和图4所示,样品E由于平均粒径最大、且细颗粒含量最少,因此其颗粒间黏附力显著低于其他4种样品。

图5 不同煤粉样品的床层空隙率

图 6 不同粉体的受力(a)和堆积状态(b)示意图

对于煤粉料仓下料过程,重力G是推动力,而颗粒间黏附力Fc是阻力,因此,采用两者的比值Bond数来衡量这一作用效果,其定义如式(6)所示:

Bond=Fc/G

(6)

根据Bond数的定义可知,其值越小,重力的作用效果越强,下料过程的推动力越大,易于流动;其值越大,颗粒间黏附力所占比例越大,对下料的阻碍作用就越明显。由图7可知,样品A~E的Bond数逐渐减小,推测煤粉样品流动性变好,下料能力逐渐增强。

图 7 低预压缩应力(3 kPa)下煤粉颗粒间黏附力和Bond数

3.3 煤粉料仓下料验证情况

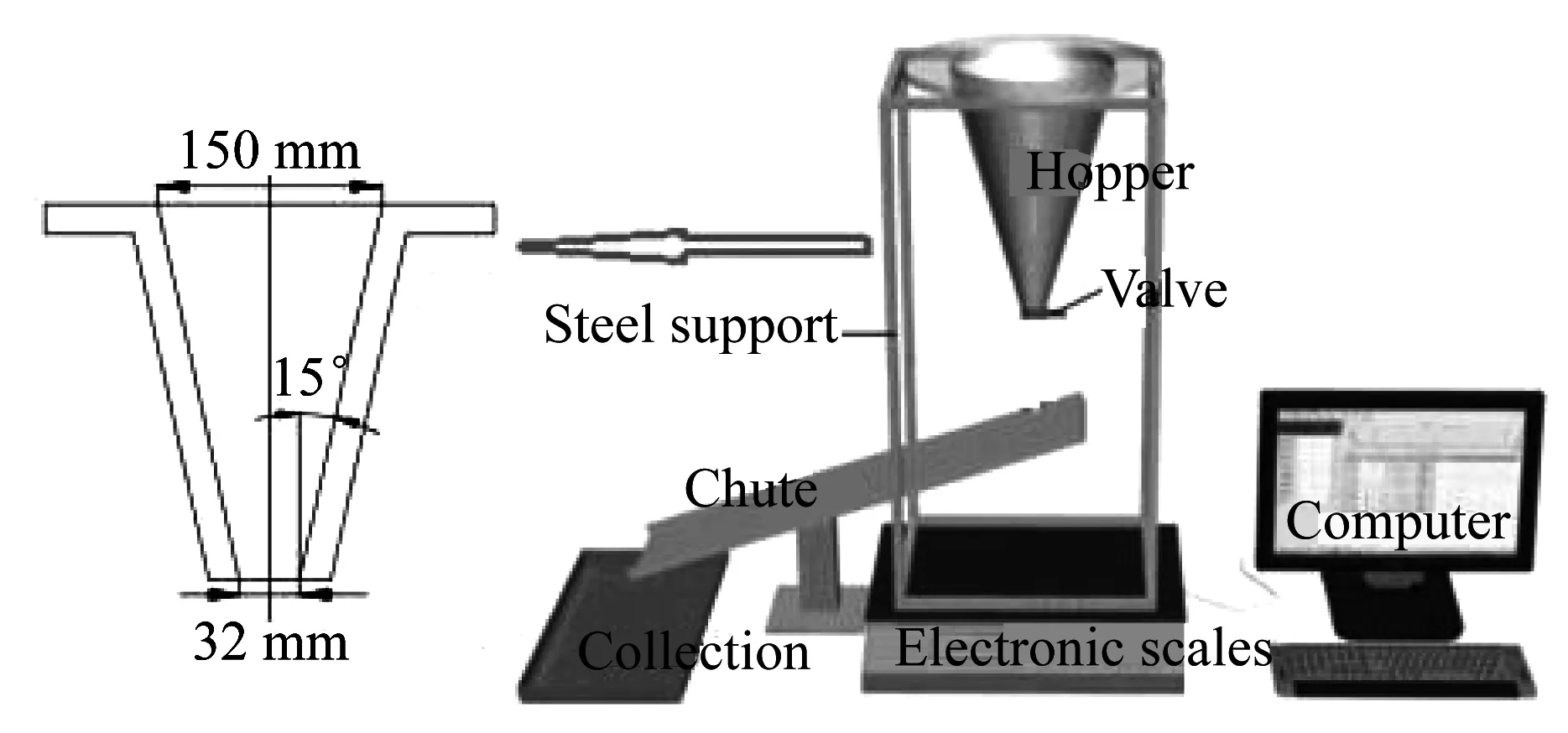

3.3.1 实验室验证 在图8所示的实验室下料装置上开展煤粉样品下料实验,整套系统由料仓、支架、电子天平、计算机、斜槽、接料盘及高速相机组成。阀门打开前,煤粉样品静止堆积在料仓内。阀门打开后,煤粉从料仓出口下落到斜槽继而滑落到接料盘。电子天平实时监测支架上料仓内的煤粉剩余质量。电子天平连接计算机,可以实时进行称重数据采集,精度0.1 g,数据采样频率为3 Hz。料仓内的初始物料质量m0=500 g,通过称重软件记录料仓内的物料剩余质量,由稳态时间段剩余质量与时间曲线的斜率得出下料过程的颗粒质量流率。气流床粉煤气化工艺供料单元中的煤粉处于干燥状态,因此本研究同样对样品进行干燥处理以排除水分影响。

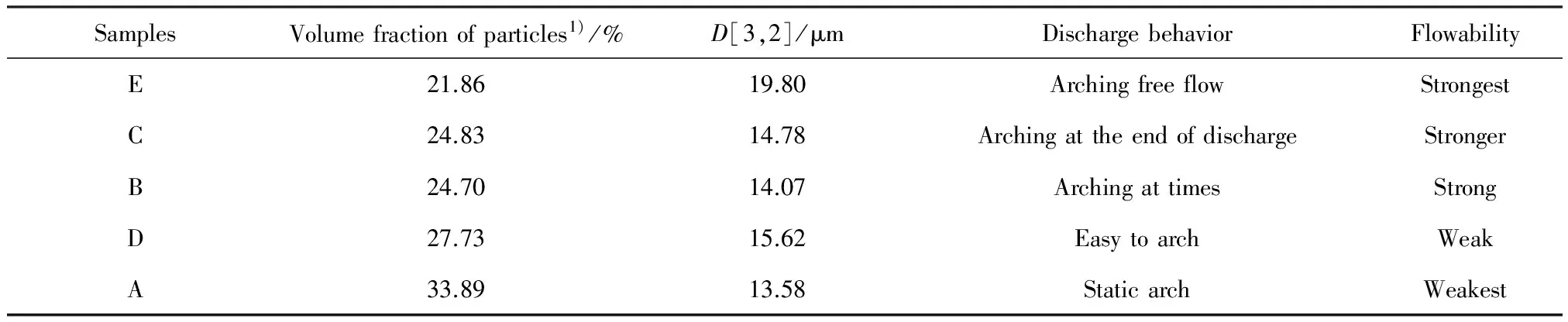

表2给出了各煤粉样品下料情况。打开料仓阀门后,实验结果如下:

(1) 样品A无法下料,敲击后出现片状塌落式下料,随后继续结拱,当占总质量2/3的物料在敲击作用下流出料仓后,剩余物料在重力作用下自行下料直至结束。

(2) 样品B在下料过程基本顺利,偶尔结拱后敲击1次能顺利下料。

图 8 下料实验装置

(3) 样品C在下料过程中有大约1/3的物料可以顺利流出料仓,形成稳定的黏结拱,敲击后可以破拱,进而在重力作用下自行下料直至结束。

(4) 样品D下料时易结拱,且需要多次敲击才能完成下料。

(5) 样品E能够顺利下料,流动顺畅且稳定,其下料流率为88.7 kg/h。

从上述不同煤粉样品的料斗下料特性中可看出下料能力强弱顺序为:E>C≈B>D>A。

结合前文对各样品物性和流动性的分析发现,样品A的细颗粒含量最高且平均粒径在5个样品中最小,仅为13.58 μm ,故而样品A的下料能力最弱;样品B和C粒径较接近,且粒径小于20 μm的细颗粒含量相近,因此B和C的下料行为也最为相似;尽管样品D的平均粒径略大于样品B和C,但是其粒径小于20 μm的细颗粒含量远远高于B和C,较多的细颗粒对于粉体的下料行为有较大的干扰,因此D的下料能力反而弱于样品B和C;样品E平均粒径最大且细颗粒含量较少,为易流动粉体,下料能力也最强。

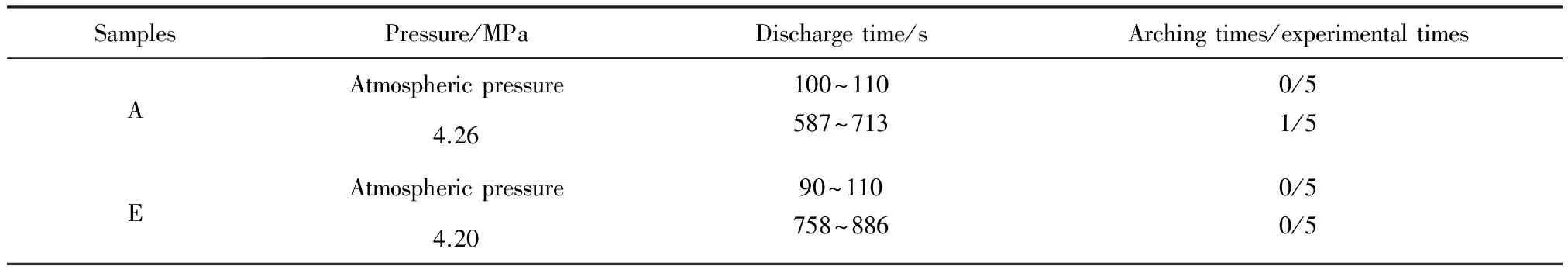

3.3.2 工业装置验证 在煤处理量103t/d的 SE-东方炉气流床粉煤加压气化工业装置上,对比了样品A和样品E常压状态下从粉仓到锁斗、高压状态(约4.2 MPa)下从锁斗到发料罐的煤粉下料流动情况。每个工况重复了5次进行统计分析,相关下料统计结果列于表3。

表2 下料实验结果

1) Particles with the diameter smaller than 20 μm

表3 煤样A、E常压和加压下下料对比

(1) 对于两种样品而言,常压状态的下料时间显著短于高压状态,表明锁斗加压后煤粉下料流动变得困难。加压后作用在煤粉上的预压缩应力增大,如图3所示,煤粉的内聚力增大,流动能力减弱。

(2) 总体而言,样品E的流动能力强于样品A。常压下料时样品E的下料时间较样品A短;加压后,5次实验样品E全部能够正常下料,但是样品A出现了一次架桥结拱情况。

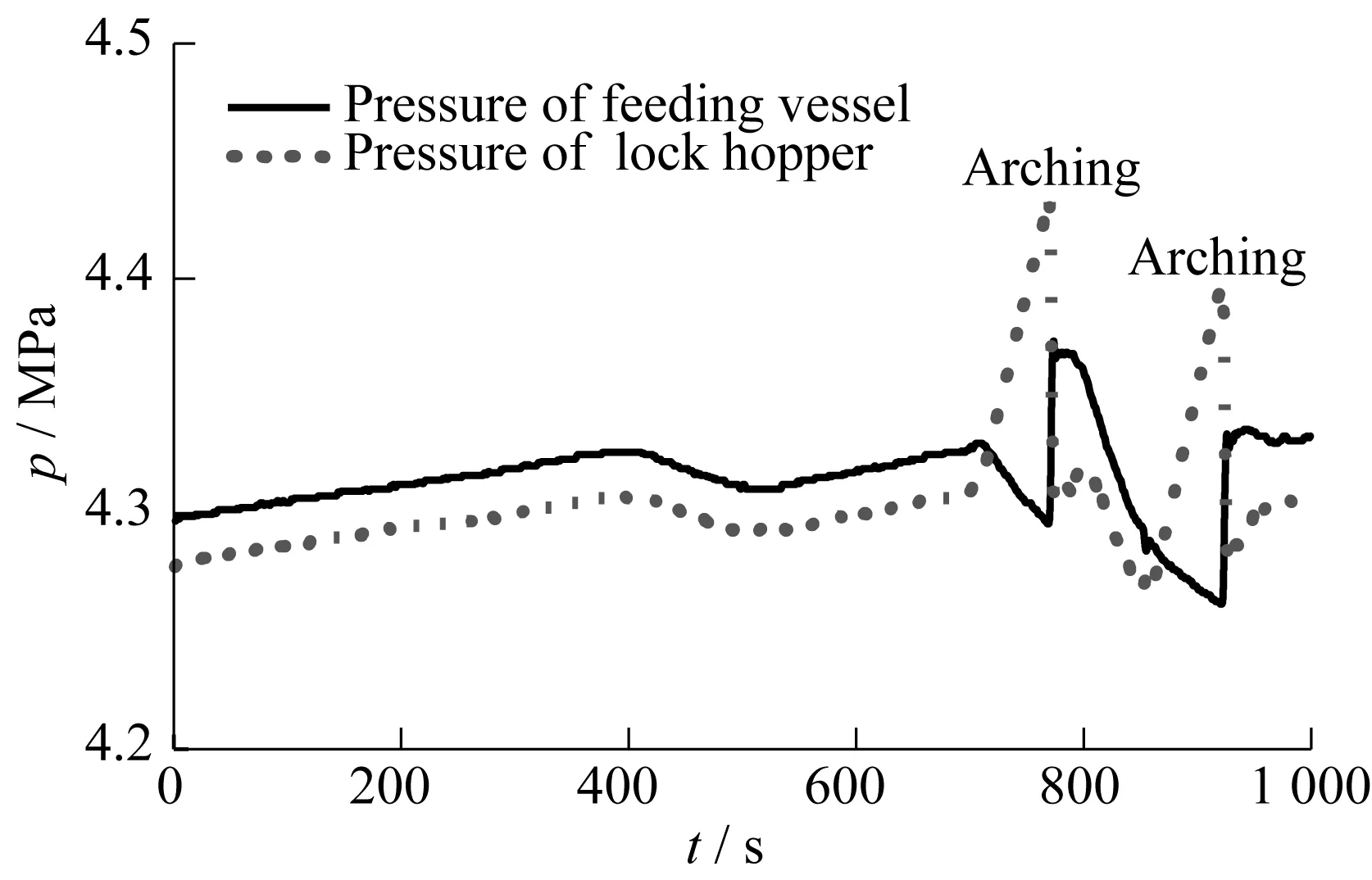

图9所示为样品A在加压下料过程中压力时间序列图。当出现结拱现象时,锁斗压力急剧增大,但发料罐压力基本不变;在压差的作用下,进行破拱操作,拱消除后发料罐压力相应增大。尽管在运行过程中煤粉料拱被顺利破除,但是这种压差破拱操作会使得发料罐压力波动幅度较大,进而导致输送量波动,影响输送过程的稳定性。

上述研究表明,黏附性煤粉的颗粒间黏附力表征是难点。基于论文所提模型,并通过开展剪切测试,可计算出煤粉黏附力。对煤粉黏附力和重力相互关系的分析,为研究煤粉流动性提供了一种有效手段,且得到了实验室和工业装置上煤粉下料的验证。此外,Rumpf方程中的空隙率与床层堆积状态密切相关,而堆积状态对细颗粒含量较高的煤粉影响更大,颗粒间作用力变化也更明显。因此,较高细颗粒含量煤粉的流动性受应力变化影响更为显著。由此建议,在工业应用过程中可以通过减小细颗粒含量或降低煤粉的堆积时间来改善其流动性,进而在一定程度上缓解结拱架桥。

图9 样品A加压下料时间序列图

4 结 论

本文以SE-东方炉气流床粉煤加压气化工艺为工业应用背景,以该装置制粉单元不同粒径特征的煤粉样品为研究对象,建立了煤粉颗粒黏附力预测模型,借助量纲为一Bond数量化了不同粒径煤粉的下料流动差异性,并通过实验室可视化下料平台和工业装置下料单元对上述结果进行了验证,具体结论如下:

(1) 基于连续介质模型与颗粒间作用力分析相结合的方法,结合Rumpf方程和摩尔应力圆理论,建立了粉体黏附力预测模型,为煤粉黏附力表征提供了一种行之有效的方法。

(2) 剪切测试可有效用于定量表征粒径作用下的煤粉流动性差异,不同粒径及分布煤粉样品剪切数据的差异性表明,平均粒径减小以及细颗粒含量增加会恶化煤粉的流动性。

(3) 预测了气流床煤气化装置入炉煤粉的颗粒间作用力,分析了颗粒间作用力和重力的相互关系及其对不同粒径煤粉流动性的影响,并通过实验室和工业装置的下料实验进行了验证。研究表明,随着平均粒径降低、细颗粒含量增加,煤粉下料逐渐从结拱架桥过渡至无拱自由流。

(4) 细颗粒含量较高的煤粉堆积状态较疏松,当应力变化后,堆积状态的改变较显著。因此,在工业应用过程中可以通过减小细颗粒含量或降低煤粉的堆积时间来改善其流动性,进而在一定程度上缓解结拱架桥。

[1]龚欣,郭晓镭,代正华,等.气流床粉煤加压气化制备合成气新技术[J].煤化工,2005,33(6):5-8.

[2]陆海峰,郭晓镭,陶顺龙,等.不同载气供料对煤粉料仓下料的影响[J].化工学报,2014,65(9):3383-3388.

[3]KAERGER J S,EDGE S,PRICE R.Influence of particle size and shape on flowability and compactibility of binary mixtures of paracetamol and microcrystalline cellulose[J].European Journal of Pharmaceutical Sciences,2004,22(2):173-179.

[4]张正德,陆海峰,郭晓镭,等.粒径对石油焦粉及煤粉的堆积与流动特性的影响[J].华东理工大学学报(自然科学版),2016,42(3):321-328.

[5]张华新,肖光升,朱疆.SHELL煤气化炉的工艺计算及结果分析[J].煤化工,2001,29(2):43-45.

[6]DONSI G,FERRARI G,POLETTO M,etal.Gas pressure measurements inside an aerated hopper[J].Chemical Engineering Research and Design,2004,82(1):72-84.

[7]RUMPF H.Basic principles and methods of granulation:I,II[J].Chemical Engineering Technology,1958,30:138-144.

[8]MOLERUS O.Theory of yield of cohesive powders[J].Powder Technology,1975,12(3):259-275.

[9]JIANG J.Research on representations of particles size distributional width[J].Journal of Filtration & Separation,2006,16(1):21-23.

[10]吴福玉.粉体流动特性及其表征方法研究[D].上海:华东理工大学,2014.

[11]吴福玉,陆海峰,郭晓镭,等.煤粉剪切特性及其影响因素分析[J].华东理工大学学报(自然科学版),2014,40(4):421-426.

[12]LU H,GUO X,GONG X,etal.Prediction of soild discharge rates of pulverized coal from an aerated hopper[J].Powder Technology,2015,286:645-653.

[13]FREEMAN R.Measuring the flow properties of consolidated,conditioned and aerated powders:A comparative study using a powder rheometer and a rotational shear cell[J].Powder Technology,2007,174:25-33.

Cohesive Force Determination and Flowability Evaluation of Pulverized Coal in Industrial Gasification Unit

DING Jia-hai1, LU Hai-feng2

(1.SINOPEC Yangzi Petrochemical Company Ltd,Nanjing 210048,China; 2.Shanghai Engineering Research Center of Coal Gasification,SINOPEC-ECUST Research Center of Gasification Technology,East China University of Science and Technology,Shanghai 200237,China)

In the process of pressurized entrained-flow pulverized coal gasification,pulverized coals often form arching-bridge phenomenon in the lock hopper feeding unit due to the small particle size,the large specific surface area,and the resulting cohesive force among particles.In this paper,by using the industrial demonstration unit of SE (Sinopec-ECUST)-Gasifier pulverized coal gasification as the background,pulverized coal samples with different particle sizes as the research materials,and a combination of a continuum medium approach and a model of particle-particle interaction as the analytical method, a model to predict the cohesive force was built.By comparing the flow properties,the interparticle force as well as its relationship with the gravity of different samples,the effects of mean particle size and fine particle content on the flowability and the discharge process of pulverized coal were revealed.The results predicted by the model were also verified by the visualization platform in the lab and the industrial unit. The research results indicate,as the mean particle size decreases and the fine particle content increases,the flowability of pulverized coal becomes weaker and there is a transition from arching-bridge to arching-free flow during the discharge.The research work can provide a useful reference for improving the flowability of feeding pulverized coal and enhancing the stability of pulverized coal feeding system.

pulverized coal; flowability; coal gasification; cohesive force

1006-3080(2017)02-0171-07

10.14135/j.cnki.1006-3080.2017.02.004

2016-10-17

中国石化集团科技项目(SE煤气化示范装置系统优化(415022))

丁家海(1976-),男,高级工程师,主要从事煤气化方向研究。E-mail:ingjh.yzsh@sinopec.com

陆海峰,E-mail:luhf@ecust.edu.cn

TQ536

A