探讨114 m圆形堆取料机的设计

2017-04-26胡建军陶瑛史可心陈占国

胡建军 陶瑛 史可心 陈占国

中材建设有限公司(100176)

探讨114 m圆形堆取料机的设计

胡建军 陶瑛 史可心 陈占国

中材建设有限公司(100176)

介绍了圆形堆取料机的组成、参数及性能特点,阐述了圆形堆取料机各系统的设计。

圆形堆取料机;设计;系统

圆形堆取料机的主要功能是实现原料的预均化和自动存储,是保证水泥厂连续生产的关键设备之一,决定了水泥产品的稳定性和可靠性。圆形堆取料机具有结构紧凑、占地面积小、厂房和基础等一次性投资低的优势。由于堆料和取料可以独立工作,在满储量的情况下,场地闲置率低。随着生产规模的不断扩大,对圆形堆取料机能力要求也越来越大。

1 114 m圆形堆取料机的组成及参数

圆形堆取料机主要包括:取料系统、料耙系统、中心柱系统、悬臂堆料系统、轨道系统,如图1所示。

图1 设备总图

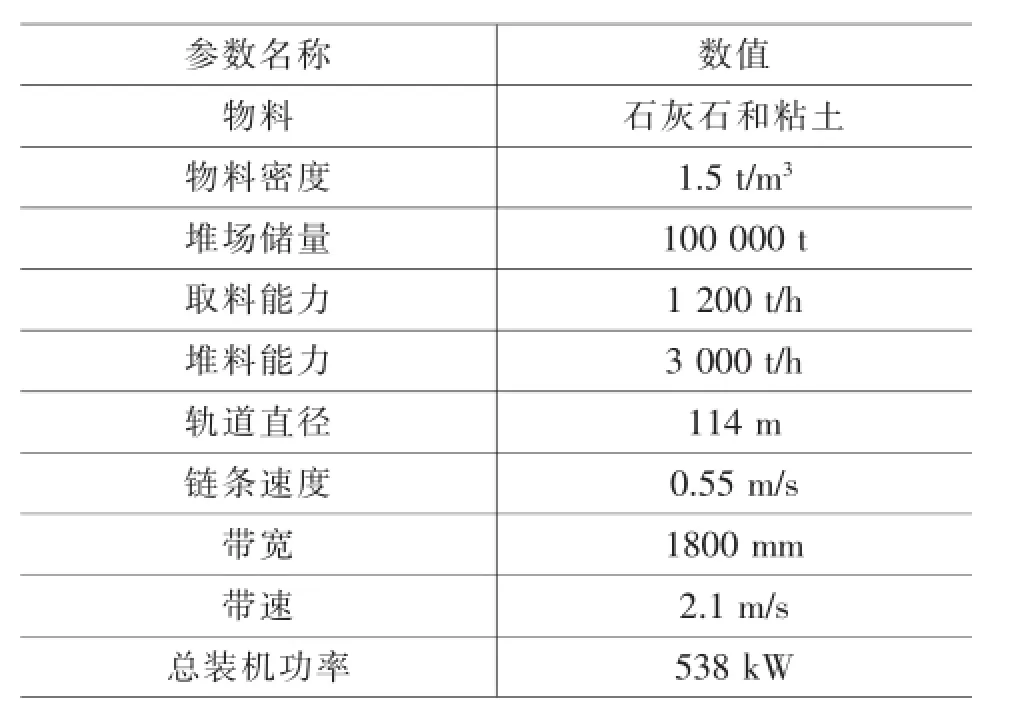

圆形堆取料机主要技术参数如表1所示。

表1 圆形堆取料机主要技术参数

2 圆形堆取料机性能特点

新研发的114 m石灰石圆形堆取料机配套堆场的储量约10万t,堆料能力达到3 000 t/h,取料能力达到1 200 t/h,是大储量、大能力的大型设备。在同类型设备的基础上,对设备各部件结构进行了创新和优化。在主梁采用箱型结构、安装高度不变的情况下,大幅提高主梁高度,从而提高了纵向抗弯强度。料耙采用双层结构,提高了整体刚度。耙齿采用插入式,不但便于安装,也提高了受力性能。悬臂结构采用了新结构,大幅提高了稳定性,减小了变形量。

3 圆形堆取料机设计

3.1 取料系统

取料系统中的主梁是非常重要的结构部件,上面支撑着料耙系统,下面悬挂着刮板系统,一端铰接在中心柱的回转轴承上,一端固定在行走端梁上。主梁具有承重大、跨度大的特点,整体采用箱型结构(如图2所示),便于制造和安装。以前刮板系统整体在主梁的下面悬挂,这次主梁高度增加,把上部刮板包在主梁里面,这样有效增加了主梁的整体高度,提高了纵向抗弯强度,也增加了链条的防尘性,减少灰尘的堆积。用有限元软件进行受力分析(如图3所示),最大综合变形量为54 mm,最大等效应力为218 MPa,结构强度和变形量满足要求。

图2 主梁结构

图3 主梁计算结果

3.2 料耙系统

料耙的主要作用是松散物料,让其沿着斜面滑落到刮板里面。当物料石灰石中掺杂了一定比例的黏土后,整体流动性就会比较差。料耙往复工作过程中会不断的进给,耙齿插入物料深度就会越来越大,因此对料耙结构强度和耙齿进行加强设计:

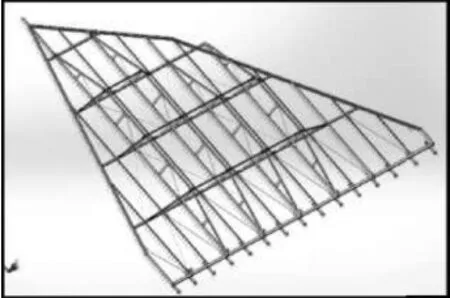

料耙结构采用双层结构。堆棚储量要求不低于10万吨,设备轨道直径增大到114 m,料堆截面最大宽度为52.75 m、高度为23.75 m,导致料耙结构相应增大。为了增加结构的整体稳定性,没有采用增大型材的方案,而是采用双层结构,两侧结构直采用钢管连接在一起,形成一个整体(如图4所示),稳定性大大加强。

图4 料耙结构

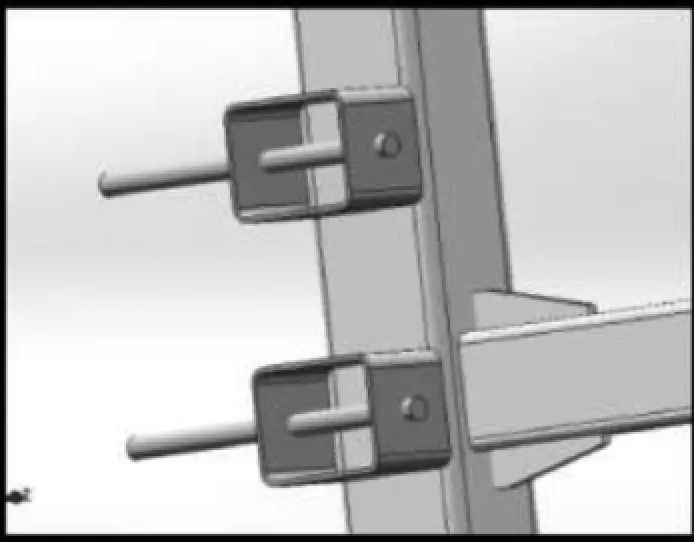

耙齿原先直接贴焊在料耙框架型钢上,在工作过程中焊缝容易开裂。采用套管结构,耙齿插在钢管中,钢管再焊接到框架型钢上(如图5所示)。这样设计耗齿不但受力性好,而且容易更换。

3.3 中心柱系统

中心柱上部支撑着来料胶带机,并把物料导入悬臂胶带机的导料槽内。中部有两个回转轴承,悬臂胶带机支撑在两个轴承之间,以便堆料机进行回转。取料机主梁一端铰接在中心柱下部的回转轴承上,并围绕其进行回转动作。中心柱最下面是中心料槽,将取料机刮板刮取来的物料导入到出料胶带机上。中心柱整体高度较大,从基础水平面到顶端高度为22 m,并支撑来料胶带机、悬臂堆料机、取料机等部件,受力特大,中心柱设计为下部结构直径较大,中段较小,上部为钢结构的形式,整体结构比较合理。用软件进行受力模拟分析计算(如图6所示),设计结构满足刚度需求。同时,对中心料槽进行改进:加大下料角度,最小角度保证在65°以上;加大最小通过面积。

图5 耙齿结构

图6 中心柱受力分析

3.4 悬臂堆料系统

悬臂堆料系统将来料胶带机卸下来的物料,按照一定的程序要求,通过回转、仰俯等复合运动,堆到料场的指定区域。悬臂最远点距中心铰支点距离为32 m,且堆料机能力为3 000 t/h。悬臂主梁上部采用斜拉双吊点,下部采用倒三角钢管支撑,有效保证了结构的稳定性和变形量。设计结构(如图7所示)。

图7 悬臂堆料系统