优选集输方式降成本增效益

2017-04-25李丹大庆油田有限责任公司第五采油厂

李丹(大庆油田有限责任公司第五采油厂)

优选集输方式降成本增效益

李丹(大庆油田有限责任公司第五采油厂)

随着油田发展进入中后期,如何降本增效尤为重要,而转油站系统是集输系统节能的重要节点。由于后期污水处理需要一定的温度,如何实现节能和水质双赢是油田集输节能必须面对的问题。通过对不同集输方式的能耗情况进行对比,形成了“低温集输+高温外输”的集输方式,取得了较好的节能效果。优化转油站系统运行模式,提出并实施“低温集输+高温外输”的新模式,节气率达到15%以上,在满足生产运行“温度”要求的前提下,达到节气降耗、降本增效的目的。

集输方式;降本;增效

集输系统能耗分为两类,即耗气与耗电,耗气量主要取决于掺水量及其温升,耗电量则取决于输油泵、水泵的运行情况。由于油田已经进入高含水期,集油系统对温度要求相对较低,而后期污水处理则需要一定的温度保证[1]。

1 加热节点的优选

根据各站的工艺流程特点,提升转油站外输温度的节点有井口、计量间和转油站,而实际的运行方式如下所述:

方式一:单井提高掺水温度。不改变目前掺水运行状态,提高掺水温度及掺水量,提高各站、间的回油温度,从而升高外输温度。优点是单井回油温度高,操作方便,回压低;缺点是掺水温度高,能耗高,热损失大,管线结垢、腐蚀加剧。

方式二:站内油水联通加热。采取分开运行方式,站内启运低温炉1台,保证油井正常生产;另启1台高温炉,导通油水连通,高温水直接进单井来液罐,升高来液温度后外输。优点是可分开运行,热损失略有降低;缺点是操作难度略大,液量大的站效果不理想。

方式三:用转油站新增建的1台加热炉即相当于联合站的脱前加热炉,将单井来液罐的外输液加热提升外输温度。优点是直接外输加热,掺水系统调整方便;缺点是需要增加1台加热炉。

方式四:计量间油水联通加热。利用计量间油水联通,使个别计量间来液温度增加,使外输液温度升高。优点是减少高温运行井数,可分开运行;缺点是操作难度大,与方式二接近,效果不理想。

方式五:掺水直接加热外输液。不具备油水联通工艺,通过改造,使站内掺水可直接对外输液进行加热。优点是加热效率最高,热损失最小;缺点是需改造,运行设备可能增加。

方式六:通过对比以上五种方式,可以在阀组间内新建1条管线,连接掺水加热炉的出口管线与外输油管线,使得掺水可以直接进入外输油管线,用以提高转油站外输液温度。简单流程改造,实现了转油站系统“集油”、“输油”分段考虑,充分挖掘“低温集油”的节能潜力,摒弃“低温外输”的不利影响,不单纯依靠“高温集油”达到高温外输目的。

在工艺改造基础上,将转油站“集油”、“输油”温度进行分段控制。1号掺水加热炉为低温炉,为集油系统提供低温掺水,以保证油井产出液顺利进入转油站;2号掺水加热炉为高温炉,为输油系统提供高温水,以提高外输液温度,保证下一步污水站的水处理效果。通过2台加热炉的分开控制,既降低了转油站耗气量又通过保持外输液温度保证了水质达标,实现双赢目标[2]。

2 集输方式优化效果对比

2.1 “掺水直接加热外输”与“高温集输”

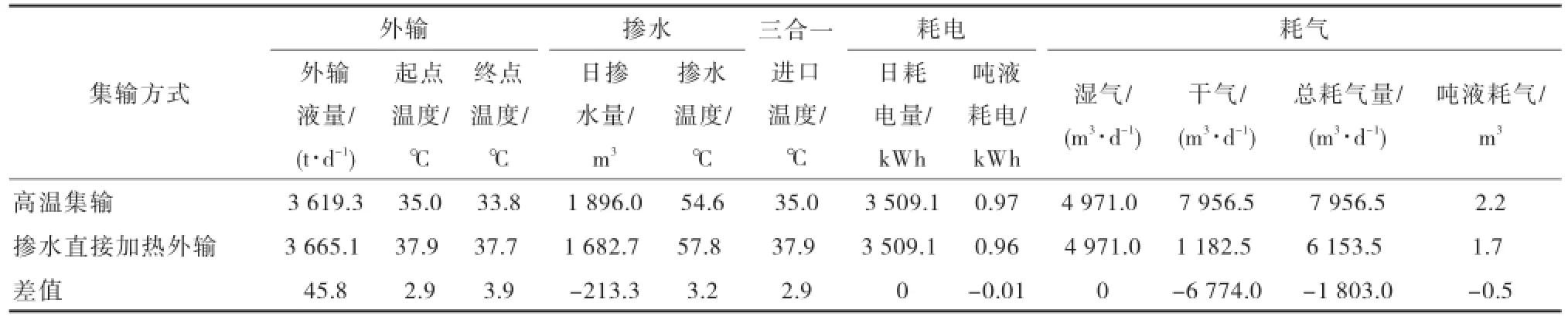

优化集输方式将掺水直接加热外输,用以提高外输液温度,补充掺水在集油过程中的热损失[3]。其加入外输的掺水与输送至井口的掺水来自同一加热炉,即温度相同。实测集输方式优化前后数据对比见表1。

表1 “掺水直接加热外输”与“高温集输”效果对比

“掺水直接加热外输”与“高温集输”方式相比:外输温度明显升高,气量却有所下降[4];外输液量略有上升,掺水量略有下降;耗电量持平,即吨液耗气下降0.5 m3,吨液耗电基本持平。

2.2 “低温集输+高温外输”与“高温集输”

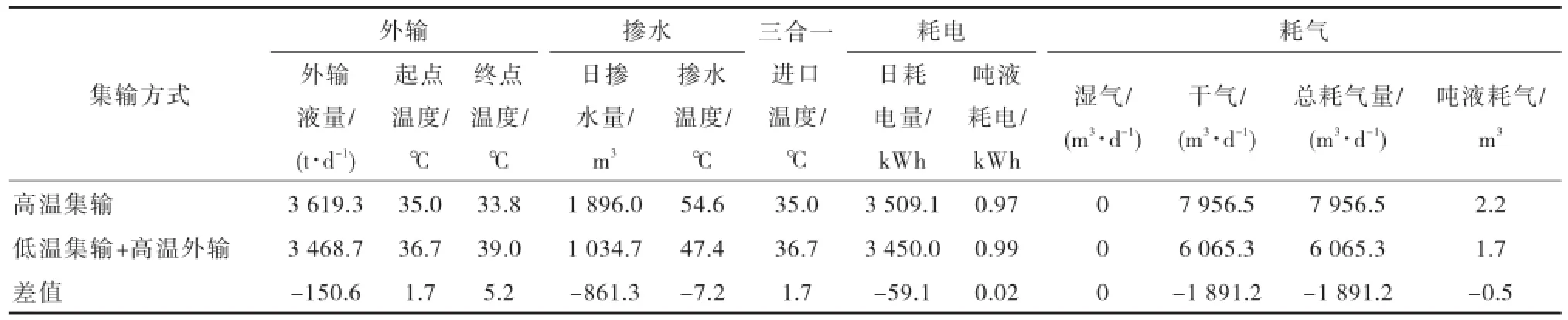

进一步优化集输方式,将“集油”、“输油”温度进行分段控制。1号掺水加热炉为低温集油炉,温度控制在40℃左右;2号掺水加热炉为高温输油炉,温度控制在50℃左右且选取两个距转油站较远的计量,同时由2号炉提供掺水,这样既分散了管线压力又保证了远距离计量间的正常集油。实测集输方式优化前后数据对比见表2。

表2 “低温集输+高温外输”与“高温集输”效果对比

“低温集输+高温外输”与“高温集输”方式相比:外输温度明显升高,气量明显下降;外输液量略有下降,掺水量略有下降;耗电量略有下降,即吨液耗气下降0.5 m3,吨液耗电上升0.02 kWh。

2.3 “常温集输+高温外输”与“高温集输”

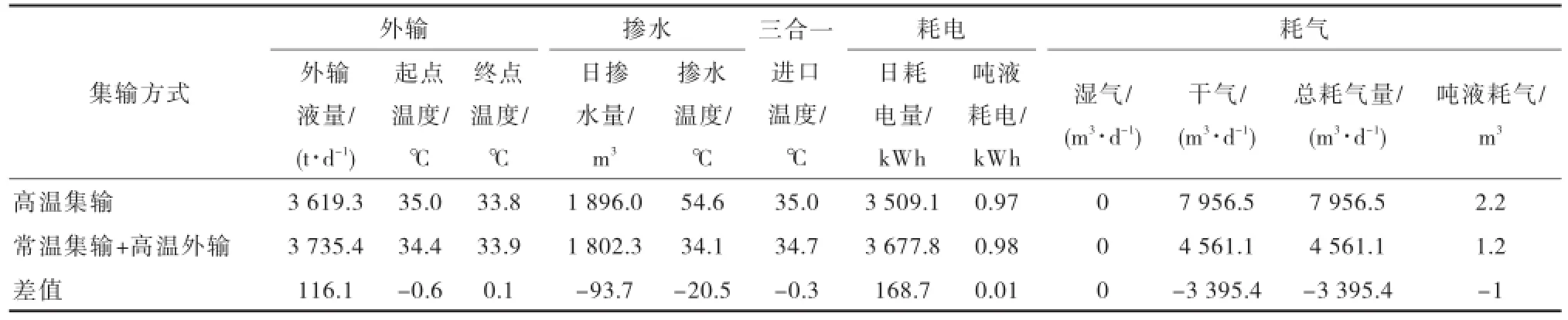

随着外界温度逐步升高,结合往年常温集输的工作经验,降温低温集油的加热炉进行停炉,力求节能效果最大化【5】。实测集输方式优化前后数据对比见表3。

表3 “常温集输+高温外输”与“高温集输”效果对比

“常温集输+高温外输”与“高温集输”方式相比:外输温度基本持平,气量却明显下降;外输液量略有上升,掺水量有所下降;耗电量有所上升,即吨液耗气下降1.0 m3,吨液耗电基本持平。

3 结论

通过现场试验总结,“常温集输+高温外输”节能效果最好,较“高温集输”吨液耗气下降1.0 m3,但该方式受外界温度影响,不可以常年运行;“低温集输+高温外输”节能效果次之,较“高温集输”吨液耗气下降0.5 m3;“掺水直接加热外输”节能效果不如以上两种,虽然较“高温集输”吨液耗气下降同为0.5 m3,但外输温度比“低温集输+高温外输”低1.3℃。在集输方式选择时,除考虑以上能耗因素外,也应考虑外界温度对油气集输、热损失的影响等,综合考量,选取最为合理的集输方式。

在油田生产进入高含水后期阶段,由于集油温度要求逐步降低[6],而后续污水处理因为来液更加复杂,必须有温度作为保证,这样就为油田集输节能提出了新的课题。通过降低集油管网温度,减少热量损失,再通过后段输油加热,用较少能量保证水质处理,实现了综合节能,为以后油田的高效开发和建设提供借鉴。

[1]韩国志.大庆萨中油田低温集输工艺分析[J].石油石化节能,2016,6(3):3-5.

[2]徐红卫.输油系统控制天然气消耗的措施应用[J].石油石化节能,2016,6(5):25-26.

[3]油田油气集输设计技术手册编写组.油田油气集输设计技术手册[M].北京:石油工业出版社,1994:28-35.

[4]李振军,潘锐.低温集输处理技术现场实验[J].石油石化节能,2016,6(1):3-4.

[5]李轶男.周期掺水在低产油田低温集输系统上的应用[J].石油石化节能,2012,2(3):17-19.

[6]李雪峰.油气集输系统的能耗评价与能损分析[J].应用能源技术,2009(6):5-7.

10.3969/j.issn.2095-1493.2017.04.014

2016-11-30

(编辑 李发荣)

李丹,2002年毕业于东北石油大学(石油工程专业),从事采油、设备管理工作。E-mail:shyongping@petrochina.com.cn,地址:黑龙江省大庆市大庆油田有限责任公司第五采油厂,163513。