超稠油SAGD开发中的热能综合利用

2017-04-25刘斌杨德卿许艳齐国超中国石油辽河油田分公司

刘斌 杨德卿 许艳 齐国超(中国石油辽河油田分公司)

超稠油SAGD开发中的热能综合利用

刘斌 杨德卿 许艳 齐国超(中国石油辽河油田分公司)

SAGD作为超稠油蒸汽吞吐开发中后期接替技术,其主要生产特点是高温高压,伴随着大量的热能产生,充分利用产生的热能可节省更多的燃料消耗。近年来,辽河油田致力于SAGD开发热能综合利用研究,通过锅炉及流程改造,联合站加装换热装置,着力提高SAGD热效率,使注汽高温分离水和高温产出液的热能得到充分有效利用,预计年减少天然气用量4004× 104m3,减少污水外排347×104m3,实现了污水零外排,节约清水252×104t。在节能减排和降本增效方面见到了突出成效,为进一步提高油田效益探索出一条有效的途径。

超稠油;SAGD;热采;热能综合利用

超稠油就是原始油藏条件下,地面脱气原油黏度超过5×104mPa·s、20℃相对密度大于0.98的原油,常温下不易流动;但超稠油热敏性强,在温度高于80℃时即可流动;油品性质决定开采过程主要依靠“热”能[1],超稠油开采方式主要为蒸汽吞吐。随着油田开发阶段深入,蒸汽吞吐开采方式进入中后期,其局限性逐渐暴露出来:单井产量递减加快,递减率大;生产成本不断攀升,注1000 t蒸汽才产200 t原油,油汽比仅为0.2,部分油井接近废弃边缘。为了有效提高超稠油开发效果,保证产量规模的同时实现效益开发,2005年辽河油田公司开始进行开发方式转换SAGD试验,取得了显著效果。通过热能的综合利用,极大地降低了燃料消耗,使SAGD开发吨油成本大幅降低。井组转SAGD后操作成本较吞吐降低230元/t,在有效提高油田最终采收率的同时也获得了可观的经济效益。

1 超稠油SAGD开发机理和生产特点

1.1 SAGD开发机理

SAGD(蒸汽辅助重力泄油)技术是开发超稠油的一项前沿技术,其理论首先由R.M.Butler博士于1978年根据注水采盐原理提出的,即注入淡水将盐层中的固体盐溶解,高浓度的盐溶液因其密度大而向下流动,密度相对较小的水溶液则浮在上面,上面持续注水,下部连续采出高浓度盐溶液。高浓度盐溶液向下流动的动力就是水与含盐溶液的密度差,这一原理应用到注蒸汽热采过程中就产生了重力泄油的概念。

对于在地层原始条件下没有流动能力的高黏度超稠油,要采出原油,首先需加热油层降低黏度,使其具有流动性,其次要在注采井之间建立热连通即经历油层预热阶段;此后注入的高干度蒸汽向上超覆在地层中形成蒸汽腔,蒸汽腔向上及侧面移动扩展,与油层发生热交换,被加热的原油和蒸汽冷凝水由于重力而向下流动到生产水平井中,进而被采出;而蒸汽腔则弥补被采出的原油体积,这个阶段就是SAGD阶段。

1.2 SAGD生产特点

辽河油田公司超稠油SAGD开发于2005年开始正式实施,截至目前已经转入57个井组,日注汽超过1.2×104t,日产油水平达到3000 t,年产油达到100×104t规模。SAGD生产具有以下特点:

1)注汽井注入蒸汽干度高,注汽锅炉产生75%干度的蒸汽,经汽水分离器分离后,99%以上干度的蒸汽注入地下油层,同时产生25%、温度达到278℃的高含盐污水。

2)生产井产出液温度高、液量高,生产井井口压力一般1.0~1.2 MPa,单井日产液量300~500 t,井口温度可达到180℃,属于高温高压生产[2]。

3)生产井产出液需要密闭集输,经换热器换热后才进入联合站脱水进行油气水分离外销。

2 SAGD热能利用的必要性

2.1 超稠油持续稳定发展

经过近20年的开发,特油公司目前采出程度达到30%,已处于吞吐开发中后期,超稠油开采已进入快速递减阶段。采注比下降,由高峰期的1.35下降到目前的1.11;地下存水量高,存水达到800×104t,致使蒸汽注入地下后热利用率低,热损失大,油汽比逐年降低,目前年油汽比仅为0.20。要保证超稠油的持续稳定发展,必须提高SAGD热能利用,有效提升“热”效益。

2.2 降低超稠油开采成本

随着超稠油开发进入中后期,稳产难度越来越大,注汽量逐年增加,油汽比下降,受油汽比降低及材料上涨的影响,原油开采成本逐年升高,开采效益逐渐变差[3]。开发初期成本402元/t,到目前已经上升到了1647元/t。SAGD作为油田开发稳产的主要手段,需要注入高干度蒸汽,约5 t蒸汽采出1 t油。在SAGD开采成本中,燃料费用占操作成本的80%以上,需要大量的热能来维持稳定的产能。如何高效利用SAGD生产过程中各环节产生的热量,最大限度减少热损失,提升热能利用效率,是降低超稠油开采成本的主攻方向和出发点,也是提高SAGD整体开发效益的主要落脚点[4]。

2.3 满足节能与环保刚性要求

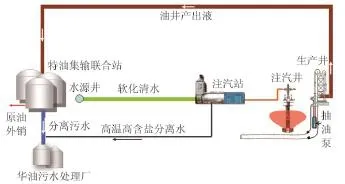

特油公司在SAGD注汽生产中,其高干度(干度约为99%)湿蒸汽产生后,会对应产生大量278℃的高温分离水。另外,油井产出液经油气分离处理后产生的污水,平均每天高达18 500 t,污水温度平均74℃,以往均采用直接输送至污水处理厂处理达标后外排(图1),不但处理费用增加,还浪费大量的热能和水资源。如果对污水进行达标处理后作为锅炉注汽用水,同时利用注汽高温分离水再换热可使热量充分利用,提高注汽锅炉用水的温度,进一步提高锅炉效率,还可满足国家环保法关于“零排放”的要求。

图1 特油公司原油井注采流程

3 SAGD热能利用的主要方法及效果

3.1 改造注汽锅炉柱塞泵,利用SAGD注汽高温分离水提升锅炉来水温度

目前在用的常规注汽锅炉出口干度只能达到75%,SAGD注汽需要高干度蒸汽,要求蒸汽干度达到99%,甚至更高;因此,在锅炉出口安装了汽水分离器,分离出的75%高干度蒸汽(干度达到99%)通过管线注入油层,同时分离出25%、温度达到278℃的高含盐分离水。为有效利用这部分热能,公司组织技术人员开展科研攻关,成功研发注汽锅炉高温柱塞泵。柱塞泵作为注汽锅炉附属装置,主要为来水起到升压作用。以往柱塞泵耐温在100℃以下,在SAGD生产的长时间高温过程中,柱塞泵配件的更换频率加大,维修强度加大,维修费用增加。但实际生产运行中,锅炉入口水温每升高10℃,单耗又能降低2.5%,使节能降耗与维修成本增加存在矛盾。针对上述问题,公司成功研发高温柱塞泵,最终利用高温分离水热量,在注汽站内通过换热器将其用于锅炉来水(软化污水)炉前再升温。每天能使7000 t注汽锅炉入口水温74℃提高至130℃,其热值达到3.92×108cal,在不考虑热效率的情况下,相当于4.61×104m3天然气产生的热量。全年可减少天然气用量1683×104m3,相当于节约成本3208万元。

3.2 通过流程改造,SAGD注汽高温分离水回用锅炉

SAGD锅炉高温分离水经炉前换热后,温度还在100℃左右,最早的处理方式是:换热后进地罐降温,然后外输至污水处理厂,处理达标后外排。这种做法浪费了大量能源和水资源,同时增加了成本(每吨污水处理费9.5元)。经反复论证,确定了污水回掺用作锅炉用水的方案并成功实施。以往不能利用的主要原因是分离污水硅含量高,极易造成锅炉炉管结垢。现在锅炉用水是软化污水和清水,硅离子含量50~100 mg/L,现场试验将高温污水回掺后硅离子含量在170 mg/L以下,符合锅炉用水要求。因此,通过流程改造将SAGD高温分离水回掺至杜84块供水管线,用于杜84块蒸汽吞吐锅炉注汽用水。2015年回掺高温分离水54×104t,项目投入190万元,年创效约755万元,减少外排的同时,节约清水54×104t。

3.3 SAGD集中换热站热能综合利用

SAGD产出液温度高,井口达170℃,液量高,每天9500 t,为了充分利用这部分热能,建立了集中换热站。特油集输联合站与曙光采油厂联合站毗邻,由于自身无法消耗这么大的热量,而曙光采油厂集输联合站来液温度低,需要加热后才能进站脱水。为此,在曙光采油厂联合站上进行换热工程改造,新增4台换热器及新建1条换热管线,将SAGD产出液与曙光联合站来液进行换热,再进入集输联合站进行处理。平均每天参与换热的低温液量1000 t,换热后可使温度由55℃提高到72℃,平均升温17℃,特油公司换出热量43 836×106cal。

在不考虑加热炉效率的前提下,曙光采油厂收到有效热量39 212×106cal,每年减少燃料成本支出1000万元左右,平均每年减少天然气用量525× 104m3。项目改造投资2333万元,2年回收投资。

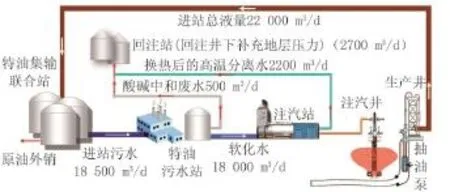

3.4 SAGD产出液进行污水处理后再利用

SAGD油井产出液经过大罐沉降进行油气水处理,分离的原油外销,同时产生大量分离的污水。这部分污水早期外输给污水处理厂经处理达标后外排,既增加了污水处理成本,又造成了水资源的浪费。为此,经过充分的方案论证,开展技术攻关,建成了日处理能力2×104t的污水处理厂(公司日分离产出液污水2×104t左右),项目总投资1.998亿元。日处理SAGD污水9500 t,处理后的污水作为注汽锅炉注汽用水(图2),由于污水温度平均74℃,较清水温度提高了44℃以上。全年利用SAGD污水346.7×104t,单位污水处理费6.65元/t,年处理成本2305万元;原来外输至华油污水处理厂单位污水处理费9.93元/t,二者相比,年减少处理成本1137.7万元。仅从热能利用角度考量,全年减少天然气用量1796×104m3,节约天然气费用达到3 422.8万元。

同时,热污水回注锅炉,节约了等量的清水,实现了节能减排的良性循环。

图2 特油公司现油井注采流程

综上所述,SAGD作为超稠油开发中后期的主要接替方式,在改善开发效果上取得了显著成效,将超稠油采收率由蒸汽吞吐的25%提高到60%以上[5]。另一方面,依靠技术进步和工艺改造,SAGD热能的综合利用在节能减排和降本增效也见到了巨大的经济效益[6]。通过SAGD注汽高温分离水和SAGD高温产出液的热能利用,年预计减少天然气用量4000×104m3以上,减少成本支出8386万元。同时,实现了污水零外排,少利用清水252×104t,在取得良好经济效益的基础上,实现了节能减排的目标,社会效益明显,为特油公司超稠油开采持续稳定发展打下了坚实基础。

4 结论

1)热采稠油生产过程中产生大量的热能,充分利用产生的热能可以节省燃料消耗,降低生产成本,保障热采稠油效益开发。

2)依靠技术进步和工艺改造,通过锅炉柱塞泵改造、加装换热装置、建立集中换热站、产出液污水处理回用等举措,可以实现热能的充分利用。

3)通过杜84块SAGD开发中的热能综合利用,年减少天然气用量4000×104m3以上,减少污水外排347×104m3,节约清水252×104t,在取得良好经济效益的基础上,实现了污水零外排的目标,社会效益明显。

[1]刘福余.曙一区超稠油开采特征及开发对策[J].特种油气藏,2002,9(6):3-5.

[2]刘斌,许艳,雒长江.节能减排经济评价管理体系的建立与应用[J].石油石化节能,2014,4(3):6-8.

[3]杨立刚.杜84块超稠油成本管理方法研究[J].断块油气藏,2012,19(S1):107-109.

[4]刘斌,张金光,黄鹤,等.牛心坨油田节能改造项目效益评价探讨[J].石油石化节能,2014,4(10):1-3.

[5]刘新.轻质油藏蒸汽驱提高采收率技术现状及趋势[J].大庆石油地质与开发,2012,31(1):138-144.

[6]窦宏恩.稠油热采应用SAGD技术的探讨[J].石油技术论坛,2003,22(4):50-53.

10.3969/j.issn.2095-1493.2017.04.007

2017-02-03

(编辑 李珊梅)

刘斌,教授级高级工程师,1985年毕业于西南石油学院(石油地质专业),从事油田开发和经济评价工作,E-mail:bin_liu6@petrochina.com.cn,地址:辽宁省盘锦兴隆台区石油大街98号,124010。

中国石油天然气集团公司重大科技专项“辽河油田原油千万吨持续稳产关键技术研究”,项目编号:2012E-3006。