聚碳酸酯拉伸破坏性能的研究

2017-04-25许猛

许 猛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

聚碳酸酯拉伸破坏性能的研究

许 猛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章进行了成型工艺条件和实验条件对聚碳酸酯拉伸破坏性能影响的研究。结果表明,降低模具温度和退火处理有助于提高屈服应力;退火和未退火试样在将要断裂时均出现应力突然增大的现象。通过观察试样变形区和断面附近的表面微裂纹,可以判断裂纹的扩展是通过裂尖银纹区内银纹微纤的相继断裂来完成的,拉伸断裂主要是由银纹断裂引起的。

聚碳酸酯;屈服应力;模具温度;应变速率

CLC NO.: U461.6 Document Code: A Article ID: 1671-7988 (2017)07-66-04

前言

作为通用工程塑料,聚碳酸酯由于其良好的韧性和较高的强度,被广泛应用于汽车制造业领域;特别是其良好的透光性和抗冲击性能,聚碳酸酯已被广泛应用于汽车灯具和汽车外饰件上。但是由于纯料PC的强度相对于ABS等工程塑料仍然较低、添加增强剂后其透明性又受到影响的原因,使用PC完全代替玻璃仍然只是存在理论阶段。这篇文章主要描述在注塑成型制品过程中不同模具温度以及后处理等条件下,拉伸破坏(屈服和断裂)性能的变化,用以获得较好的成型工艺和后处理条件。

聚合物拉伸实验是研究聚合物性能最常用的试验方法,通过它能获得材料的屈服强度、断裂强度以及断裂延伸率等破坏性能。就目前的状况来看,通过改变实验条件来获得不同的拉伸性能的微观机理的研究已经比较透彻,但通过改变成型过程的工艺条件来获得良好的力学性能很少被研究;而且工艺条件改变性能机理的研究能更好的指导生产,更快地实现科学工业化。因此,我们主要对模具温度影响聚碳酸酯的破坏性能的机理进行了研究,同时对后处理条件的影响也进行了验证性研究。

1、实验部分

1.1 样品材料

在该实验中,我们使用由SABIC公司提供的型号为LEXAN OQ2720的光学级聚碳酸酯。以下是它的部分性能:密度是1.20g/cm3;熔体流动指数(300℃/1.2kg)是7.5g/10min;悬臂梁缺口冲击强度是908J/m;在1.8MPa(样品厚度6.40mm)下的热变形温度是132℃。PC OQ2720的产品特性:注塑成型。

1.2 试样制备

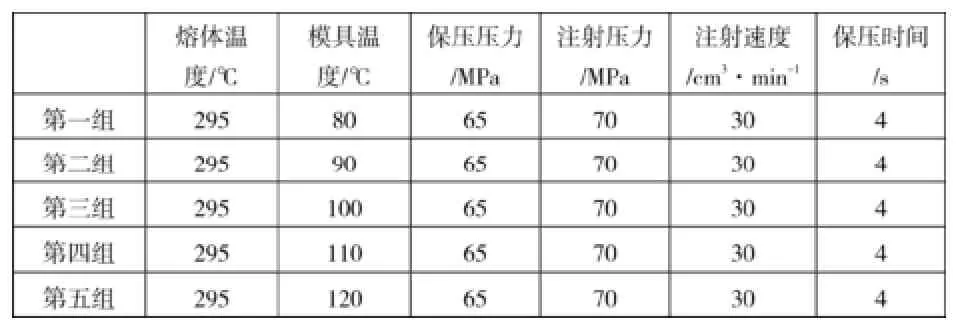

首先,将制备样品的聚碳酸酯颗粒在110℃的温度下干燥5个小时。然后进行注塑成型,注射机各段温度分别是:一段295℃、二段300℃、三段275℃、四段250℃。成型过程的工艺参数如下表:

表1 注塑成型工艺条件

试样形状和尺寸按ISO 3167:2002规定的A型哑铃状试样。主要尺寸有,试样总长度:170mm,标距:50mm,标距内试样宽度:10mm,厚度:4mm。

1.3 退火过程

在每组试样中随机挑取一半试样进行退火处理,用以进行对比试验。退火过程如下:将挑选好的试样加热到120℃,并保持两个小时,然后以0.5℃/min的速度在加热炉内缓慢冷却至室温。我们将经过上述处理的试样叫做退火试样。

1.4 拉伸试验

拉伸试验依照的标准时ASTM D 638-72,我们使用实验室的万能试验机每组试样(包括退火试样和未退火试样)进行了拉伸速度为50mm/min的拉伸试验。所有的实验都是在室温下进行的,并且每组试样都至少进行三次试验并对所得到的数据进行平均值计算。通过拉伸试验可以得到拉伸(真)应力应变曲线、拉伸屈服应力、拉伸断裂应力和断裂伸长率等拉伸性能。

2、结果及分析

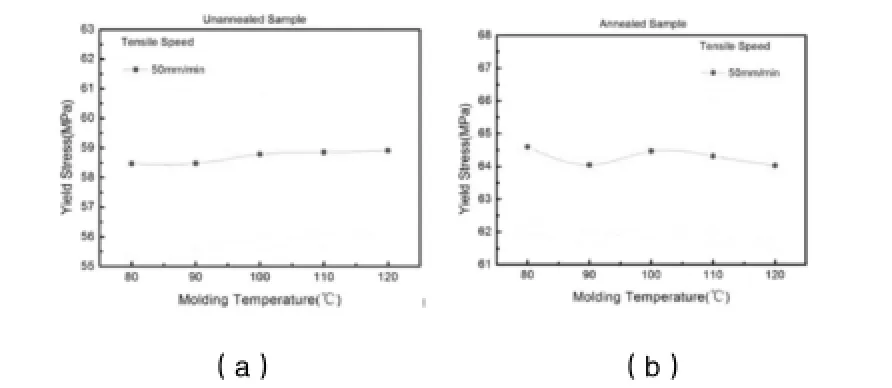

2.1 模具温度对拉伸屈服应力的影响

图1(a)和(b)分别显示了拉伸屈服应力随模具温度的变化趋势。如图所示,从总体上看,所有的退火试样的拉伸屈服应力随着模具温度的升高而减小,但在90℃的模具温度附近都出现了一个折点,即在此模温附近处的变化规律与总体趋势不一致;对于所有的未退火试样,屈服应力变化的总体趋势是增大的,但在模温90℃处也出现了不同的变化,即在此处的增大幅度较小。从模具温度对屈服应力的影响程度上来看,退火试样的变化幅度较未退火试样要大一些。

图1 退火试样(a)和未退火试样(b)的拉伸屈服应力与模具温度的关系曲线图

自由体积理论认为外力的作用导致自由体积的增加,链段的活动性进而增加,从而导致屈服。F.Rouabah等人进行了大量的淬火对聚碳酸酯力学性能的研究,他们认为淬火过程中较快的冷却速度引起较大的残余应力和较高的自由体积,进而影响PC的力学性能(包括冲击强度、断裂伸长率、屈服应力和弹性模量等)。

在成型制品过程中,模具温度的影响是两方面的。首先,在聚碳酸酯熔体充满模腔后的保压固化阶段,试样从熔体温度295℃降至模具温度(80℃、90℃、100℃、110℃和120℃)。

此过程的冷却速度较快,高聚物分子链来不及重排,以至于形成较大的残余应力和自由体积。同时,有与聚合物熔体流动引起的取向也被冻结在材料内部。其次是制品在模具内部的冷却过程。此过程的冷却速度缓慢,聚合物分子链还可以进一步松弛,有减小保压阶段形成的残余应力、取向和自由体积的作用,我们称此过程为“自退火”。但是“自退火”作用微小,可以忽略。

很明显,冷却速度较快(模温80℃的冷却速度最快),所形成的残余应力、自由体积和取向也就较大。退火试样由于消除了内部残余应力和取向的影响,因此屈服应力随模具温度变化的总体趋势是减小的。对于未退火试样,由于残余应力(可以认为是制品内部的取向分子链的收缩力)和流动方向(与拉伸方向一致)能够提高拉伸屈服应力,且它们的影响超过了自由体积的影响,所以退火试样的拉伸屈服应力变化趋势是升高的。

对于所有试样,特别是退火试样,曲线在90℃的模温附近都有一个明显的下降。这可能与在90℃附近PC试样存在某种松弛,导致其自由体积的增加有关。卢子兴、张慧的研究也表明聚碳酸酯在70--100℃之间存在一个次级松弛。本实验中由于使用油路冷却,模具内部实际温度达不到测量的油路温度,因此模具内部实际温度均低于测量温度,但温度梯度不变,上述说明我们的90℃(实际小于90℃)模温非常适合70--100℃温度区间。

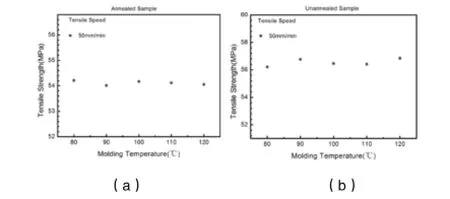

2.2 模具温度对拉伸强度的影响

图2显示了退火试样和未退火试样的拉伸强度随模具温度的变化情况。图中各个拉伸速度下的拉伸强度没有一个一致的变化趋势,并且拉伸强度在各个模温处的值浮动较小,可以认为在正常实验误差范围内。

图2 退火试样(a)和未退火试样(b)的拉伸强度与模具温度的关系曲线图

在我们的结果中模具温度的变化对拉伸强度的影响非常微弱,甚至可以忽略。主要是因为模具温度的变化对制品的微观结构产生一定的影响(详细见“模具温度对拉伸屈服应力的影响”部分)。拉伸产生大变形(应变软化、细颈、应变硬化等)的过程中试样内部结构已经发生相当大的变化,如分子链解缠、取向等变化。由于拉伸产生大变形引起的内部结构的变化远远超过了模温引起的结构变化,所以在相同的拉伸条件下不同模具温度的试样的拉伸强度几乎相同。

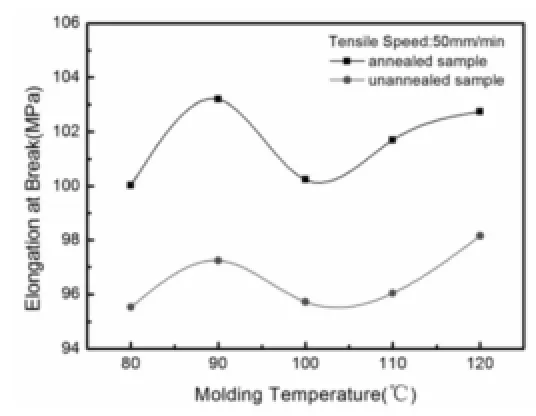

2.3 模具温度对断裂伸长率的影响

图3中的数据点以及曲线分别表示了退火试样和未退火试样的断裂延伸率随模具温度升高的变化趋势。从图中,无论是退火试样还是未退火试样,我们都可以清晰地看到断裂延伸率随着模温的升高大致呈升高趋势,但是都在模温90℃附近出现一个不同,即90℃模温附近的断裂延伸率均高于相邻模温处的断裂延伸率。这个现象与退火试样的屈服强度随模具温度的变化规律相反。与此同时,我们还观测到退火试样的断裂伸长率均比未退火试样要高。

图3 退火试样和未退火试样的断裂伸长率与模具温度关系曲线图

F.Rouabah等人认为断裂伸长率与自由体积相关:自由体积越大,断裂伸长率越小。的确,自由体积的增加有助于提高分子链(段)的活动性,增加聚合物材料的韧性。模具温度的不同意味着温度梯度的不同,通过不同的冷却速率获得不同的自由体积(详解见“模具温度对拉伸屈服应力的影响”部分)。随着模具温度的提高,温度梯度逐渐减小,聚合物内部的自由体积就越小,断裂伸长率就越大。因此就很容易明白图7中曲线的大体走势。图示模温90℃的不同也与在此附近存在一个次级转变有关。

图4 退火试样断裂后的试样表面

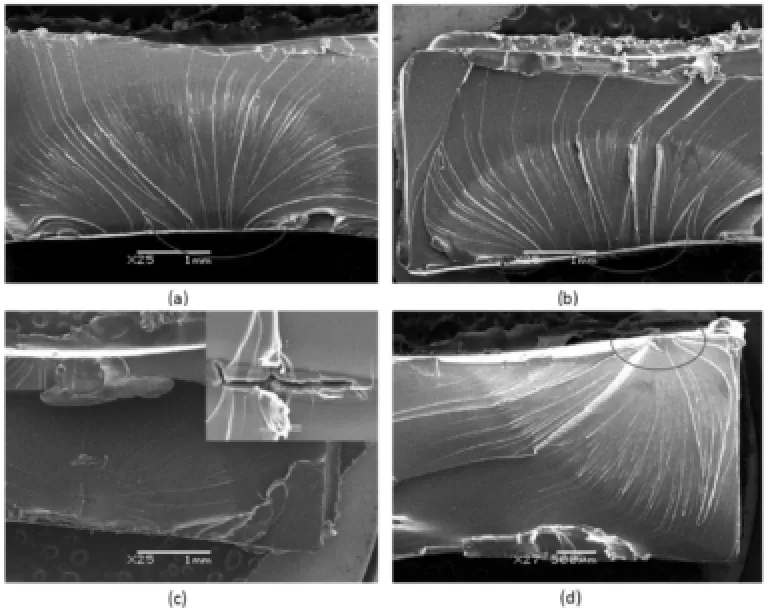

与此同时,我们也观察到在细颈稳定扩展过程中所有试样表面都会出现大量银纹,如图4所示。另外图6中断面SEM也显示,无论是退火试样还是未退火试样,材料发生断裂的裂纹源都是在试样表面的银纹处。因此可以认为试样拉伸断裂均是由银纹断裂引起的。

图5 拉断试样变形区域表面的银纹

仔细观察拉断后的试样会发现在试样的一个表面有很多银纹,如图4所示。图示所有区域的银纹方向均与拉伸方向相垂直。且只在一侧观察到银纹,分布集中在变形部分宽度方向上的中间区域。图5是这些银纹在不同区域的放大情况。

图6 退火试样和未退火试样在不同拉伸速度下的断面的扫描电镜图(SEM)

如a、d所示,表面银纹主要集中在中间区域,这主要是因为注塑成型由于聚合物收缩的原因造成的表面凹陷,从而使中间截面较小,中间部分所受应力比两边稍大,所以银纹首先并主要在中间区域产生。b图显示了试样断口处的银纹分布,图中显示断口裂纹是由扩展的银纹相互交联而成,因此可以推断断裂的裂纹源是由引文扩展形成的。

3、结论

通过改变成型工艺条件和后处理,对聚碳酸酯的拉伸性能进行了详细的研究。得到以下结论:

(1)退火处理除了能够明显地增大屈服应力外,还能够使屈服对应变速率的敏感性降低;

(2)在80~120℃模具温度范围内,模具温度对退火和未退火试样的屈服应力和拉伸强度影响较小;

(3)通过观察试样变形区和断面附近的表面微裂纹,可以判断裂纹的扩展是通过裂尖银纹区内银纹微纤的相继断裂来完成的,拉伸断裂主要是由银纹断裂引起的。

[1] 任伟新.聚碳酸酯的拉伸力学行为[J].工程塑料应用,1992,(1):39~41.

[2] 付顺强,汪洋,王宇.聚碳酸酯的高应变率拉伸实验[J].实验力学,2009,24(3):202~205.

[3] 马新忠,汪洋,王宇.聚碳酸酯拉伸力学性能的应变率相关性实验[J].高分子材料科学与工程,2009,25(9):131~133.

[4] 胡文军,张方举,田常津等.聚碳酸醋的动态应力应变响应和屈服行为[J].材料研究学报,2007,21(4):439~443.

[5] 王铁军,尹征南,王建国.玻璃态高分子材料银纹力学研究进展[J].力学进展,2007,37(1):48~61.

[6] 张桂甲,党广悦,胡平等.聚碳酸酯拉伸断面观察[J].电子显微学报,1984:118.

Study on the Tensile Mechanical Property of PC

Xu Meng

( AnHui Jianghuai Automobile Group CORP.LTD. AnHui Hefei 230601 )

The article is studied on the influence of molding process and test conditions to tensile failure. Experimental results show that lower mold temperature and annealing treatment helped to improve the yield stress. When the annealing samples and the not annealing samples would rupture in the last, they appeared suddenly to become more stress the phenomenon. By observing surface microcracks in the specimen deformation zone and near the section, it could determine that the crack propagation was done by successive fracture of crazing microfibrils in the crack tip crazing district, and that tensile fracture was mainly caused by the fracture of the crazing.

Polycarbonate; Yield stress; Mold temperatur; Strain rate

U465.6

:A

::1671-7988 (2017)07-66-04

许猛,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2017.07.028