非承载式车身的车架轻量化设计方法

2017-04-25徐友良袁一卿

徐友良,袁一卿,

(1.同济大学汽车学院,上海 201804;2.同济大学新能源汽车工程中心,上海 201804)

非承载式车身的车架轻量化设计方法

徐友良1,袁一卿1,2

(1.同济大学汽车学院,上海 201804;2.同济大学新能源汽车工程中心,上海 201804)

基于某新车型开发项目,提出了车架新产品轻量化开发流程和技术途径;对车架架构设计、结构优化中的主要工作做了简要的论述;基于多学科优化设计策略,对板件厚度进行重新合理匹配,在满足车架结构性能的前提下,使车架总重量降低了11.2kg,轻量化率为5.37%,较好地达到了轻量化的目的;最后通过样件试验验证了优化结构车架的有效性。

车架;轻量化;设计方法;多学科优化

CLC NO.: U463.9 Document Code: A Article ID: 1671-7988 (2017)07-62-04

前言

研究数据表明,如果降低10%的汽车整备质量,则可以提高6%~8%的燃油效率[1]。非承载式车身的车架是汽车上的一个重要承载部件,是整个汽车的装配基体,其所占比重相对较大,所以针对车架开展轻量化设计工作的空间极为广阔。车架设计在整车设计中占有非常重要的地位,一旦设计失误将给汽车制造企业造成难以估量的后果[2]。本文基于某新车型开发项目,提出了车架新产品轻量化开发流程和技术途径,对车架架构设计、结构优化中的主要工作做了简要的论述,最后通过试验验证了优化结构车架的有效性。

1、车架的轻量化设计开发流程

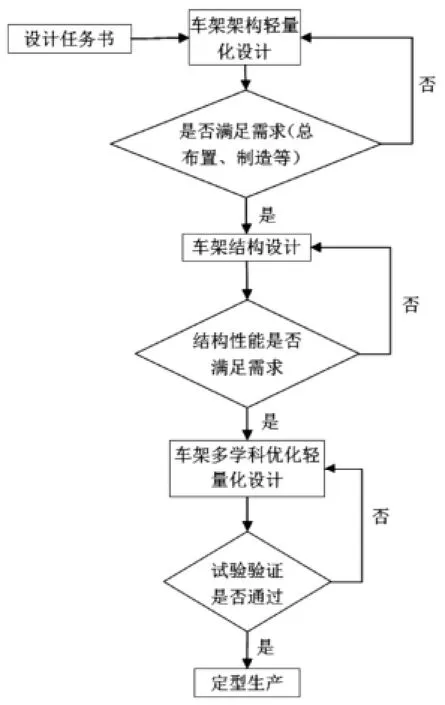

本文基于整车开发流程GVDP(Global vehicle development process)和轻量化设计需求,建立了一个针对非承载式车身的车架轻量化设计方法。基于GVDP的车架轻量化开发流程见图1。

车架设计工作主要包括从接到新车型设计任务书的正式指令开始到交出车架图纸和文件,车架设计人员围绕该车型车架进行的全部工作。车架架构开发主要是为项目的批准进行战略准备,包括市场的定位、产品定位、车型系列化分析、生产规模及生产方式分析和竞争对手分析等,对项目边界条件予以确定,最终构成可行性报告,在决策层批准后发布TG0数据,该数据主要用于整车总布置进行DMU分析静态和动态干涉检查测量运动分析,制造工厂进行制造工艺分析及生产线设计,也可以用于潜在供应商审核。在满足车架的边界条件后对车架架构数据进行细化,完成各系统接口的技术对接,完成车架材料选择,完成车架纵梁、横梁和连接支架的结构细化,发布TG1数据,该数据可以用于供应商开始同步工程工作。基于非承载式车身车架的技术要求,针对车架诸多性能进行分析,如安全性、强度等,并在满足性能要求的基础上进行轻量化优化设计,完成车架结构优化,在经过专家评审后,对TG2数据、冻结状态等进行发布。验证阶段:制造工程样车并开展试验工作,对产品设计进行验证:判断其是否和相关规定相符;制造生产样车并进行验证,针对工艺以及零件等开展全方位验证。最后根据试验结果对产品进行定型生产上市。

图1 基于GVDP的车架轻量化开发流程

2、车架的架构轻量化设计

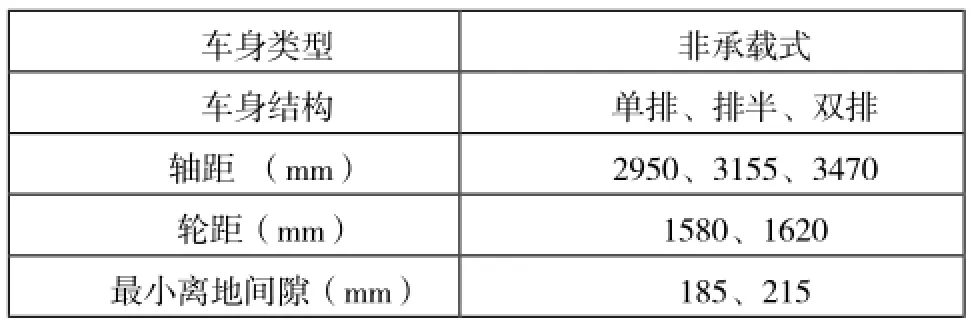

根据车架设计任务书中的整车配置表,获得车架总成关键输入如表1所示。

表1 整车配置表(节选)

根据车架的输入要求,我们对车架的材料和架构进行轻量化设计。

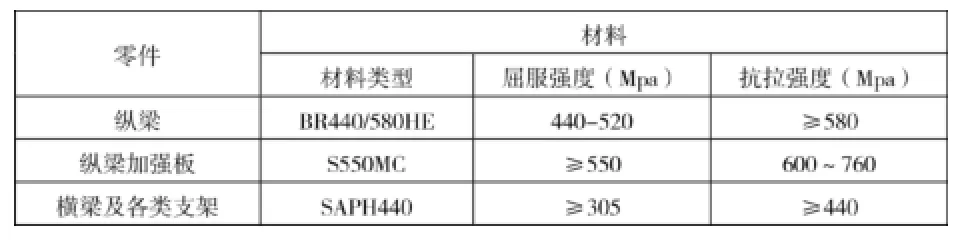

2.1 车架的材料选择

选用综合性能高的材料,使用高强度材料能带来轻量化设计理念的实现,促进产品的结构优化。在制造工艺和经济效益许可的情况,通过选用高强度材料,利用材料自身更为突出的屈服以及抗拉强度,使得车架结构内的零件数量得到显著减少,还可以有效降低材料板厚,因而有效减轻车架总成质量。同时,在车架总成中,要根据不同的零件受力情况,有针对性地对车架的不同零件选用不同的材料,从而可以节约材料成本。本文研究的车架的纵梁和横梁都采用高性能钢板,其所用材料如表2所示。

表2 车架材料使用情况

2.2 车架的模块化设计

非承载式车身的车架总成是一个复杂而庞大的系统,根据设计要求,我们要尽量减少车架总成品种,实现车架总成的配置变化。模块化设计正是为了解决这一问题而应运而生的。模块化设计可以将多个零部件组成一个分总成零部件,然后多个分总成组成车架总成。模块化设计可以有效地减少车架制造工厂进厂的零部件数量和装配时间,减少零部件存放占用的空间;通过分供应商的控制,减少车架总成在整车装配过程中的干涉,提升尺寸精度等优点。

根据设计输入和车架总成制造工艺需求,我们将车架划分了三个等级,一级和二级零件由车架总成制造单位完成最后组装,三级组件由分供应商来完成,通过这一策略,完成了16种车型车架总成需求的设计。部分车架分总成图2、图3所示。

图3 车架后段二级分总成 示意图

图2 车架前段二级分总成示意图

3、车架的结构优化

通过有限元分析软件hyperworks,对车架进行整体弯曲扭转刚度以及一阶模态分析。分析结果表明,原始车架设计满足车架结构性能设计目标要求,余量较大,存在结构轻量化设计的空间。由于该车架的基本框架结构已经限定,外形尺寸根据总布置要求基本定型。为对其轻量化潜能进行深入研究,我们对车架上部分零件的材料厚度进行重新分配,由此针对车架开展了结构轻量化优化设计工作。为了满足汽车的承载性、可靠性和舒适性等要求,车架优化设计工作需要优化配置多个学科的设计目标,因此车架的轻量化优化设计是一个系统性的大工程。本文基于“试验设计-近似模型-全局优化”的优化设计策略[3],通过应用最优拉丁超立方试验设计方法进行设计变量筛选采样,进而利用径向基函数的神经网络建立了车架结构优化的近似模型,最后运用全局优化算法--多岛遗传算法直接驱动仿真程序进行寻优,有效获得系统的整体最优解。

3.1 车架的优化模型

本文主要是考虑车架的整体刚度(即车架的弯曲刚度和扭转刚度)和一阶模态约束。将车架整体模型当中,可对扭曲、弯曲刚度等进行描述的重点位置的位移设定为状态变量。本文以车架的最大弯曲变形、最大扭转变形和一阶模态频率作为约束条件。

车架优化问题的数学描述如下[4,5]:

式中,W (ti)为车架质量关于设计变量t 的函数;ti分别表示第i个零件材料厚度;和分别是材料厚度的下限和上限;n表示独立零件的数目。式(1a)定义了目标函数为车架的重量。式(1b, 1c, 1d)是约束函数,分别定义了车架弯曲刚度、扭转刚度和一阶模态的约束范围。式(1e)定义了优化问题的搜索空间。

3.2 基于最优拉丁超立方试验设计方法的设计变量采样

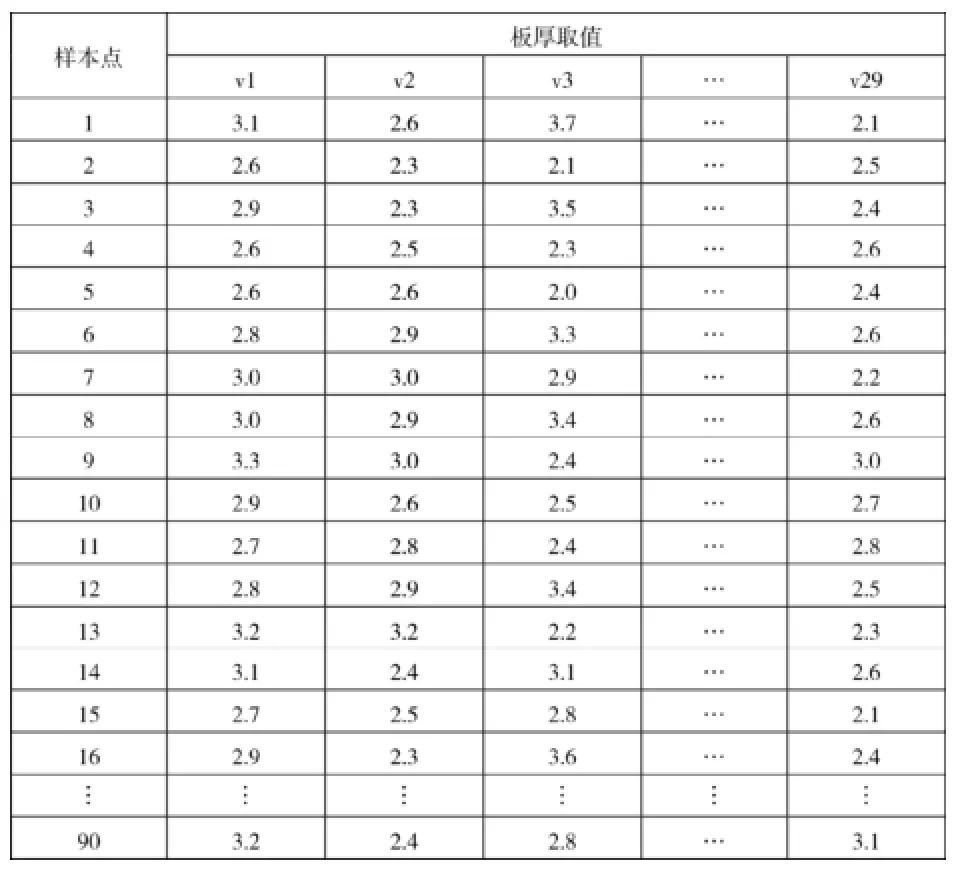

表3 试验设计矩阵(部分)

车架的有限元模型是采用全板壳单元构建的,板件构成了全部部件,由此选定的设计变量为部件板厚,通过重新合理匹配这一数值,达成减轻质量这一目标。依据该车架结构可以发现,需针对29个设计变量开展取值操作。因此处涉及到的设计变量偏多,所以选用的方法为最优拉丁超立方试验设计方式,构建出试验设计矩阵,获得90个样本。如表3 所示为部分试验设计矩阵。

3.3 基于径向基函数神经网络的近似模型建立

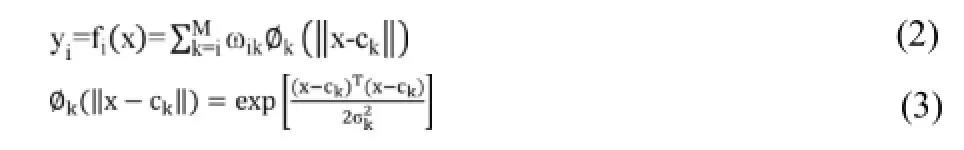

径向基函数神经网络属于一种前馈式网络,输入矢量到隐层由径向基函数映射,由隐层到输出层是简单的线性加权和,理论上可以无限地逼近任意非线性模型,RBF神经网络的输入输出映射关系如下[6]:

其中:x表示输入向量;ω表示加权系数;∅表示基组函数;ck表示k个节点中心;σk表示第k个节点的基宽度参数。

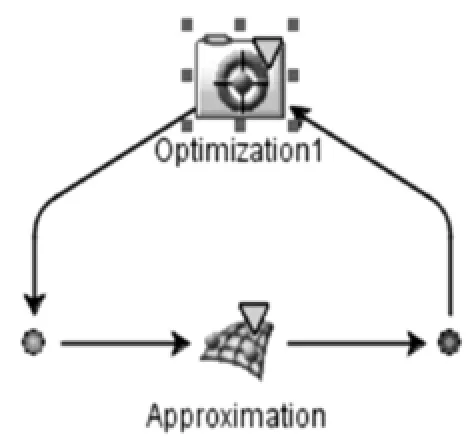

径向基函数神经网络通过特定的方法进行初始化参数,从而有效避免了初始化的随机性,有效提高了神经网络的逼近、分类能力以及学习速度等,优化了网络结构,提高了收敛速度,对于非线性函数能够任意逼近,进而使局部极小值的风险降低。且具有无须数学假设,适应复杂问题的优点,应用径向基函数神经网络建立结构性能约束条件的近似模型,图4为近似模型流程。

图4 近似模型流程

3.4 基于多岛遗传算法的全局优化

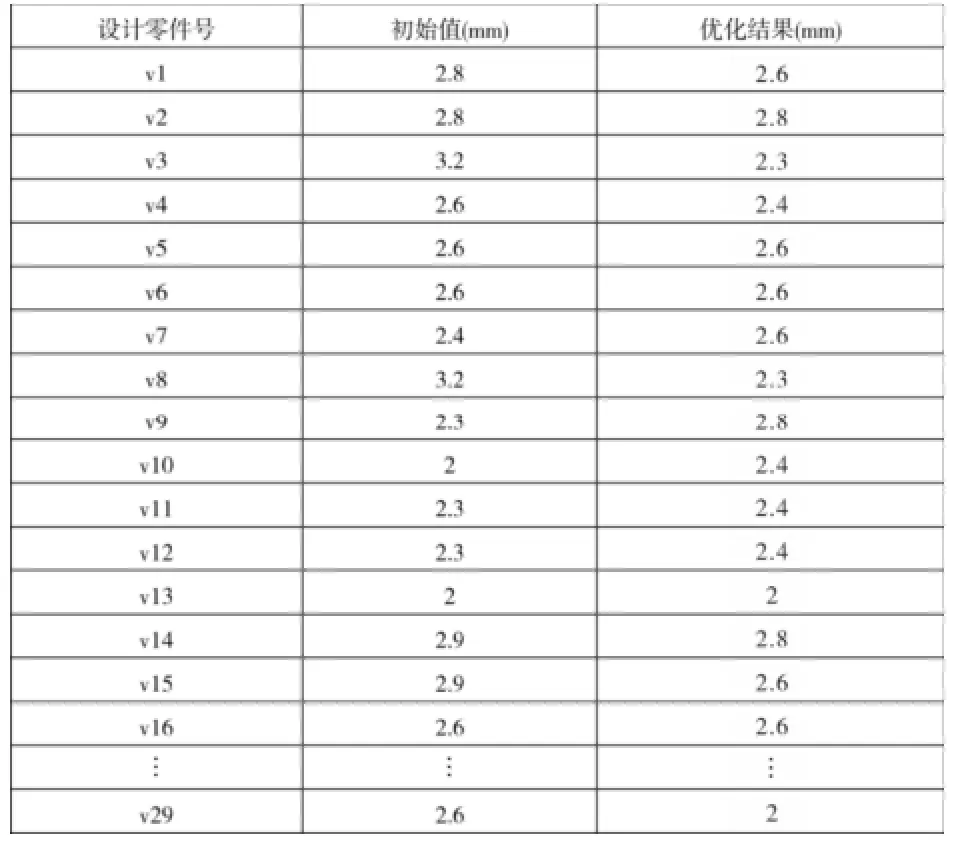

表4 设计变量优化结果(部分)

通过多岛遗传算法对近似模型进行优化。在运算过程中,我们设定子种群的规模为10,子种群的数量为10,进化次数为100,优化过程经过10×10×100=10000次迭代,保证收敛于最优解,得到29个设计变量的优化结果。考虑到实际生产过程中材料的料厚规格的限制,同时要保证车架零件原材料规格通用性,我们对优化结果进行了微调,得到如表4所示结果。

3.5 车架优化结果验证

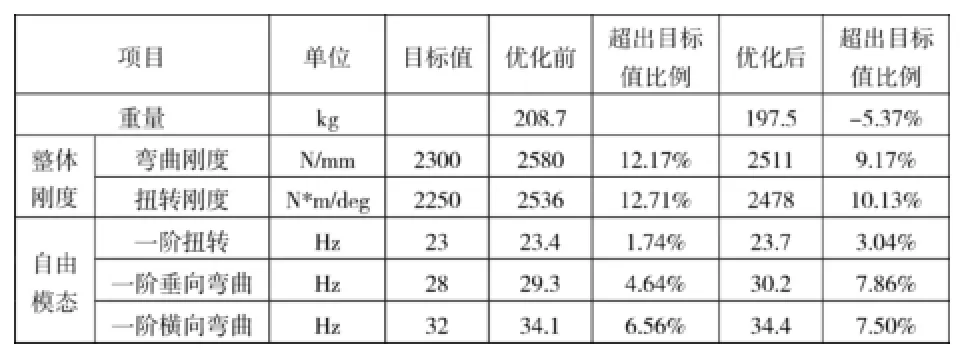

为对以近似模型为基础开展的优化设计方案准确性进行深入验证,在有限元模型内代入优化后的板件厚度,开展相应的仿真计算操作。由此得到优化后的车架性能,并将其与车架的初始性能及目标值进行对比分析,具体参见下表5:

表5 优化前后车架结构性能对比

通过初始以及优化方案的数据对比,可见优化方案获得的车架刚度稍有下降,但却提高了一阶模态。对板件厚度进行重新、合理布置,在不牺牲车架结构性能的前提下,使车架结构经过尺寸优化修订后质量从208.7kg减少到197.5kg,降低了11.2kg,占车架总质量的5.37%,较好的达到了轻量化的目的。

4、试验验证

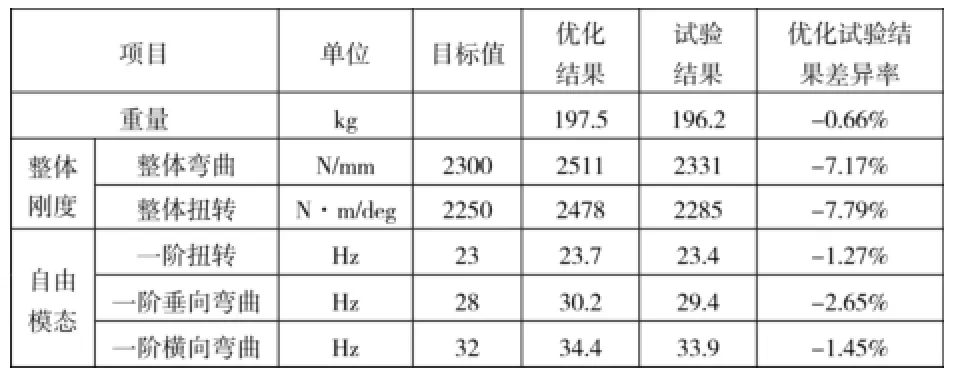

为了验证车架总成轻量化优化设计的准确性,某车型在完成车架总成试制时,对车架总成进行了车架整体弯曲扭转刚度和模态进行了试验分析,得到车架总成的实际结构性能参数,与结构优化后的有限元分析结果吻合度较好,且满足设计目标值,详见表6。可知该分析模型准确度较高,本方法流程的研发指导意义较为突出,为此后工作的深入开展奠定了良好基础。

表6 试验结果对比分析表

5、总结

借助该设计方法,完成了车架新品的开发及其轻量化设计,得到了效果较好的产品。通过理论和实际的相结合,验证了该设计方法合理且具有较高的实用价值,在满足设计要求的同时可以有效降低车架质量,对非承载式车身的车架轻量化开发具有指导意义。

[1] 王宏雁,陈君毅.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3] 王登峰,卢放.基于多学科优化设计方法的白车身轻量化[J].吉林大学学报(工学版).2015, Vol.45(1):30-37.

[4] Lee S L, Lee D C, Lee J I, et al. Integrated process for structuraltopological configuration design of weight-reduced vehicle com -ponents[J]. Finite Elements in Analysis and Design, 2007, 43(8):620-629.

[5] Grujicic M, Arakere G, Pisu P, et al. Application of Topology, Size and Shape Optimization Methods in Polymer Metal Hybrid Structural Lightweight Engineering[J]. Multidiscipline Modeling in Materials and Structures, 2008(4):305-330.

[6] 白俊强,王丹,何小龙,李权等.改进的RBF神经网络在翼梢小翼优化设计中的应用[J].航空学报,2014(35):1-10.

Method of the lightweight design for the frame in a body-on-frame vehicle

Xu Youliang1, Yuan Yiqing1,2

( 1.School of Automotive Studies, Tongji University, Shanghai 201804; 2. Clean Energy Automotive Engineering Center, Tongji University, Shanghai 201804 )

Based on a new frame development project, this paper provides a development process and technology approach of the new frame. The main work of frame structure design and structural optimization is briefly discussed. Based on multidisciplinary optimization design strategy, the thickness of the plate to re-reasonable match. The result shows that the optimized frame reduces the weight by 11.2kg and 5.37%, and the lightweight optimization is good. Finally, the effectiveness of the structural frame is verified by the sample test.

Frame; the lightweight design; Method; Multidisciplinary optimization

U463.9

:A

::1671-7988 (2017)07-62-04

徐友良(1984年7月),男,在职工程硕士,工程师,主要从事汽车底盘设计。

10.16638/j.cnki.1671-7988.2017.07.027